用椭圆角凹模消除水管接头盖成形缺陷的研究

2014-06-26施于庆管爱枝

施于庆,管爱枝

某机械产品的冲压件为水管接头盖,成形时发生裂纹的缺陷可能会导致在一定水压下破裂,而被定为不合格产品。由于模具及工艺已经定形,重新修改生产工艺及设计制造模具又会产生较高的生产成本,因此,需要有一种比较简单的工艺方法解决。然而,板坯成形的失效研究一直是国内外板料冲压的难点问题。提高板料成形极限能力的新工艺,实现抑制和避免或控制板料成形中的起皱和破裂,不外乎从提高板料的力学性能、模具结构设计方法及成形设备控制3个方面考虑。采用优良力学性能的板料会使冲压件成本提高,成形设备如变压边力控制,同样成本高昂、效果不佳[1],而径向加液压力虽然能提高板料成形能力,但生产效率低下[2]。相对来说,用改善模具结构设计的研究比较少,如拉深孔技术,即在凹模与板坯接触面上打微小孔的工艺方法,对提高板坯成形极限能力有一定的效果[3],然而在凹模上平面打孔及孔口打磨比较费时,对于复杂薄板件,要通过不断地试压确定板坯流动困难的区域上打孔的密度及大小,难以在实际生产中推广开来。由于以往研究的工艺方法都有其局限性,目前在板料拉深生产中采用比较简便而又能提高板料极限能力的工艺方法并不多。维持正常冲压件拉深生产,可以采用刚性压边圈和圆角凹模等模具形式。本研究提出一种椭圆角凹模的模具结构设计方法,分析了这种结构影响板料成形机制和力学特性,运用ANSYS/LS-DYNA进行杯形件成形模拟,并与现在生产中采用的圆角凹模拉深进行比较,说明该结构工艺特点和大幅度提高板料极限成形能力的作用效果,能够消除水管接头盖成形时发生裂纹的缺陷。

1 椭圆角凹模成形力学分析

设椭圆半长轴和半短轴分别为a和b,为保持杯形件直边高度h0(或拉深件高度)不变(图1),并且椭圆角凹模能与圆角凹模作比较,令椭圆半短轴b=R,相当于椭圆中心相对于圆心偏移一个距离e。图2所示是凹模入料口为椭圆角的拉深过程。

图1 椭圆角与圆角拉深件Fig.1 Workpiece with elliptic and circular shoulder

设板料很薄且忽略不计,当凸模从板料上平面拉深至任意深度h时,板料与椭圆弧任意相切点坐标为(xto,yto),在切线处取微元体,当微元体足够小时,可近相似看作圆薄膜微元体,圆薄膜板料受力公式[4]为:

式(1)中:pr—微元体薄膜径向力;pθ—微元体薄膜周向力;ps—变形区材料的平均抗力;ρer,ρeθ—微元体薄膜子午向曲率半径;q—垂直于薄膜平面的平均压力;Rt—板料由初始半径R0拉深至某一时刻的凸缘半径;r—板料由初始半径R0拉深至某一刻的凸缘半径时的任意点半径。

图示椭圆角凹模中心坐标(xeo,yeo)为(a+Rp,R),因此,椭圆方程为:

因任意弧线曲率半径为:

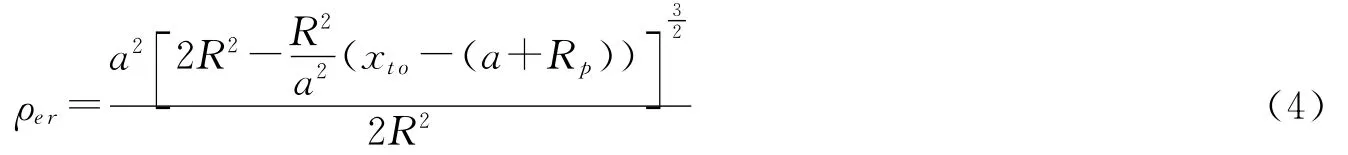

由式(2)和式(3)可得椭圆切点处(xto,yto)曲率半径ρer为:

椭圆在切点(xto,yto)处的切线方面方程为:

经整理得切线方程斜率为:

得到过切点的法线方程斜率为:

过切点的法线(与ρer重合)为:

定义2.2 称伪BCI-代数X上的一个犹豫模糊集为X的一个犹豫模糊交换滤子,如果为X的一个犹豫模糊滤子,且满足对任意x,y ∈ X, 有

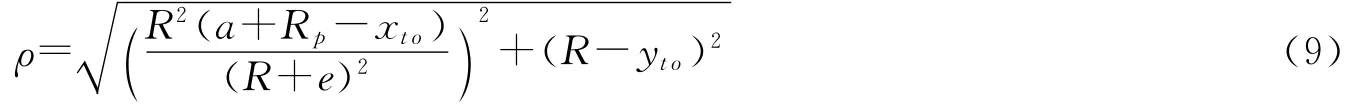

设(xno,yno到(xto,yto)的距离为ρ,于是

由此可得:

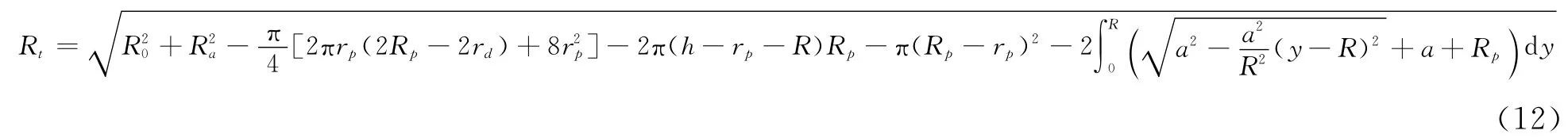

当板料由圆板拉入椭圆角模腔位置时,根据拉深前后表面积不变,得:

整理得:

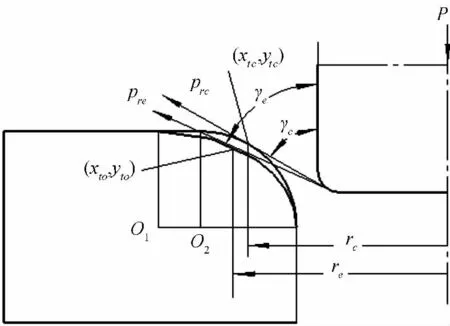

由式(1)、式(4)、式(11)和式(12)便可计算得到板料拉至任意位置时,板料对椭圆角凹模的法向压力q,由作用力互等,q也即椭圆角凹模对板料的厚向压力。根据应力分析,此处法向压力使板料有减薄趋势。q愈大,板料减薄趋势愈严重。设a=6.5 mm,b=R=4.5 mm,Rp=20.4 mm,rp=6 mm,R0=57.5 mm,t=2 mm,按椭圆中心和圆中心分别按x轴负方向分别取x=1,2,3,4,5,6 mm,取得各切点位置坐标,并求出切点处椭圆角凹模法向压力qe和圆角凹模法向压力qc的大小,根据计算结果,采用圆角凹模时,沿水平至圆角下部的法向压力的最大值qcmax为0.18 MPa,最小值qcmin为0.14 MPa;而采用椭圆角凹模时,沿水平至圆角下部的法向压力最大值qemax为0.15 MPa,最小值qemin为0.057 MPa。图3是拉深初始阶段,凸模力P与椭圆角凹模板料受到拉深力pre和圆角凹模时板料受到拉深力prc的关系。图3中:拉深时采用圆角凹模时,凸模力用Pc表示;拉深时采用椭圆凹模时,凸模力用Pe表示;板料拉深时,板料始终与凹模圆角处相切,凸模中心与圆角凹模拉深切点距离设为rc,凸模中心与椭圆角凹模拉深切点距离设为re,用γc和γe分别表示采用圆角凹模和椭圆角凹模时板料切线与拉深方向夹角。

图3 P与拉深力p r e和拉深力p r c的关系Fig.3 Relationship of resultant force P with drawing press p r c and p r e

由图3可得:

综合上述分析计算,椭圆角凹模拉深时,椭圆角凹模对板料的厚向压力小于圆角凹模对板料的厚向压力,拉深成任意时刻,椭圆角凹模拉深时产生的凸模上合力也小于圆角凹模拉深时凸模上合力。两者的共同作用控制或抑制了板料的变薄,从而提高板料的承载能力。

2 有限元模拟及结果

2.1 有限元模型

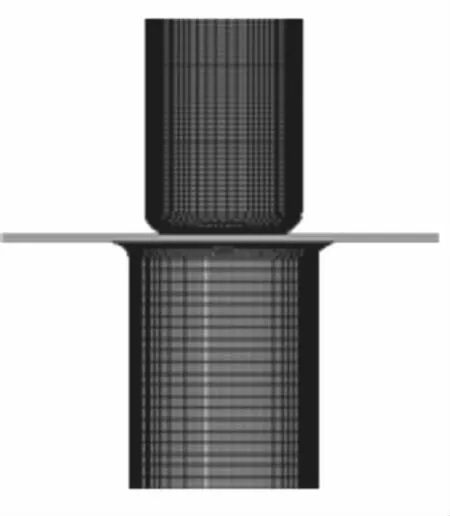

根据给出模具参数,选取材料08 Al,材料特性:弹性模量E为206.8 GPa,泊松比v为0.3,屈服极限σs为110.3 MPa,应变强化因数K为537 MPa,硬化指数n为0.21,厚向异性因数r为1.8。设工件与模具之间的摩擦因数μ=0.1,压边力均取1 800 N,建立了圆角凹模有限元模型和椭圆角凹模有限元模型(图4和图5)。

图4 圆角凹模有限元模型Fig.4 FEM model of die with circular shoulder

图5 椭圆角凹模有限元模型Fig.5 FEM model of die with elliptic shoulder

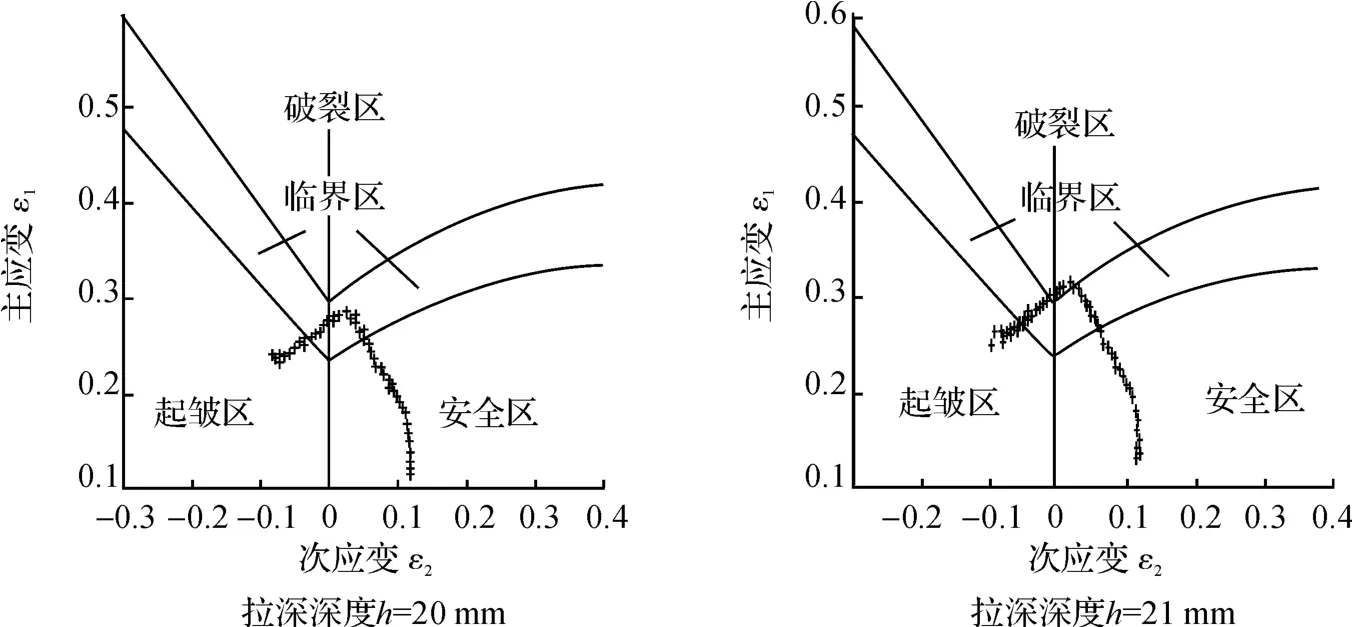

2.2 成形性能评价标准

成形性能评价标准采用图6的FLD成形极限示意图[5],根据应变点落在临界状态区A、安全区B、起皱区C,来确定成形件是否合格。如应变点落在B处,则说明拉深件合格,是比较理想的;如应变点落在D处,则说明还没有充分利用板料的极限拉深能力。

2.3 结果分析

设模拟速度取ν=2 m/s,模拟结果见图7和图8。

从图7和图8看出,圆角凹模拉深至h=20 mm时有应变点进入临界区,说明废品率比较高;拉深至h=21 mm时应变点进入破裂区,说明拉深件报废;而圆角凹模拉深至h=27 mm时应变点都在拉裂安全成形曲线下方,说明拉深件没有发生破裂,拉深件合格;到了拉深深度为h=28 mm时,才有应变点进入临界区。模拟结果显示,椭圆角凹模与圆角凹模拉深相比能极大地提高极限成形能力。

图6 FLD成形极限示意图Fig.6 FLD f or ming limited schematic diagram

图7 圆角凹模拉深FLD图Fig.7 Drawing FLD of die wit h circular shoulder

图8 椭圆角凹模拉深FLD图Fig.8 Drawing FLD of die with elliptic shoulder

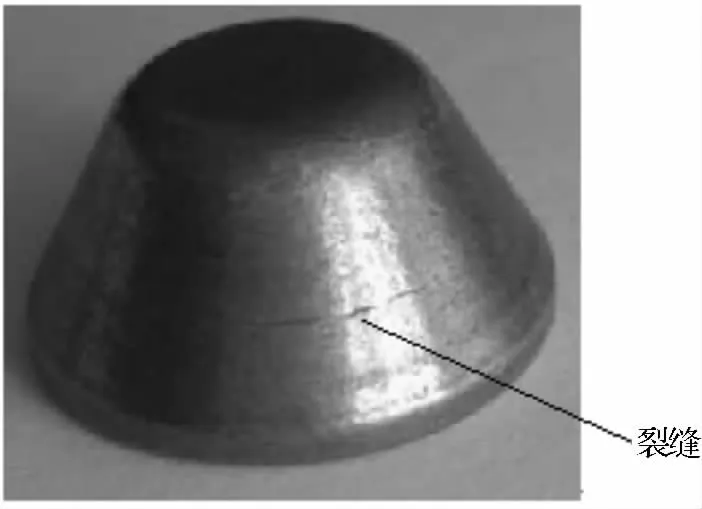

图9 是原采用圆角凹模(rd=3.5 mm)成形的某机械产品的水管接头盖,但大多数出现了裂缝,这是产品所不充许的。后将圆角凹模磨成椭圆角凹模(a=4.4 mm,b=3.5 mm,成形后就消除了裂缝(图10),达到了产品生产的要求。

图9 有裂缝水管接头盖Fig.9 Fitting cover of water pipe with a crack

图10 无裂缝水管接头盖Fig.10 Fitting cover of water pipe with no crack

3 结 语

拉深时,板料流经凹模椭圆角时,椭圆角凹模对板料厚向压力远小于圆角凹模,而板料厚向压力的减小抑制了板料减薄趋势,因而能提高板料的极限成形能力。

椭圆角凹模拉深时,拉深凸模上的合力也小于圆角凹模时凸模上合力。因此,能够使提高凸模圆角上方危险断面处的承载能力。

从加工性来说,加工成椭圆角凹模并不难,如是对于圆角凹模拉深不理想或者发生破裂时,可将圆角凹模在与板料流入模腔方向逆向加工成椭圆角凹模。因此,可方便于调整制造模具。

[1] 施于庆,李凌丰.压边力曲线对极限拉深高度的影响[J].塑性工程学报,2009,16(1):12-17.

[2] 施于庆.冲压工艺及模具设计[M].杭州:浙江大学出版社,2012:159-161.

[3] 常素萍,李赞.带凸缘高圆筒件一次拉深成形新工艺的数值分析[J].机械科学与技术,2005,24(1):19-21.

[4] 徐秉业.简明弹塑性力学[M].北京:高等教育出版社,2011:186-188.

[5] 施于庆,李凌丰.带工艺孔的板坯拉深新工艺有限元模拟[J].兵工学报,2009,30(7):967-972.