石油钻机电气自动送钻控制研究

2014-06-25李才良杨怀建王玉明

李才良,秦 江,杨怀建,张 耀,王玉明

(1.渤海钻探塔里木钻井分公司 设备科,新疆 库尔勒841000;2.渤海钻探第五钻井工程分公司 装备科,河北 河间062465;3.天水电气传动研究所有限责任公司,甘肃 天水741020)

1 引言

油气钻井是勘探、开发地下油气资源的基本手段,是探明油气储量和提高油气田产量的重要环节,具有技术密集、高投资、高风险的特点。在世界范围内,钻井费用约占油气勘探总投资的55%-80%、油气田开发总投资的50%以上。因此,钻井技术的优劣和水平直接影响着勘探开发效益。由于自动送钻能够显著提高机械钻速、钻头使用寿命和进尺,有效地降低成本,使钻进过程达到最佳的技术经济效果,因此是影响勘探开发效益的主要因素之一,本文就其目前最新的电气控制技术进行研究。

2 自动送钻

采用自动送钻不仅能“解放”司钻,而且能够保证钻柱均匀连续下放。油气钻井的自动送钻指钻进过程中在无人参与的条件下通过送钻装置实现钻头的自动给进。给进机构的自动化问题,国内外很早就开始研究,并且有了各种产品应用,但大都属于单方向动作的气动、液动等机械式,目前最新的送钻装置为电动式。它们的工作原理基本相同,都是送钻装置的输出经中间机构与绞车滚筒连接,经调节控制的输出给进量,通过游吊系统、大钩、钻杆、钻井工具等,最终反应在井底的钻头上。

3 电气自动送钻系统

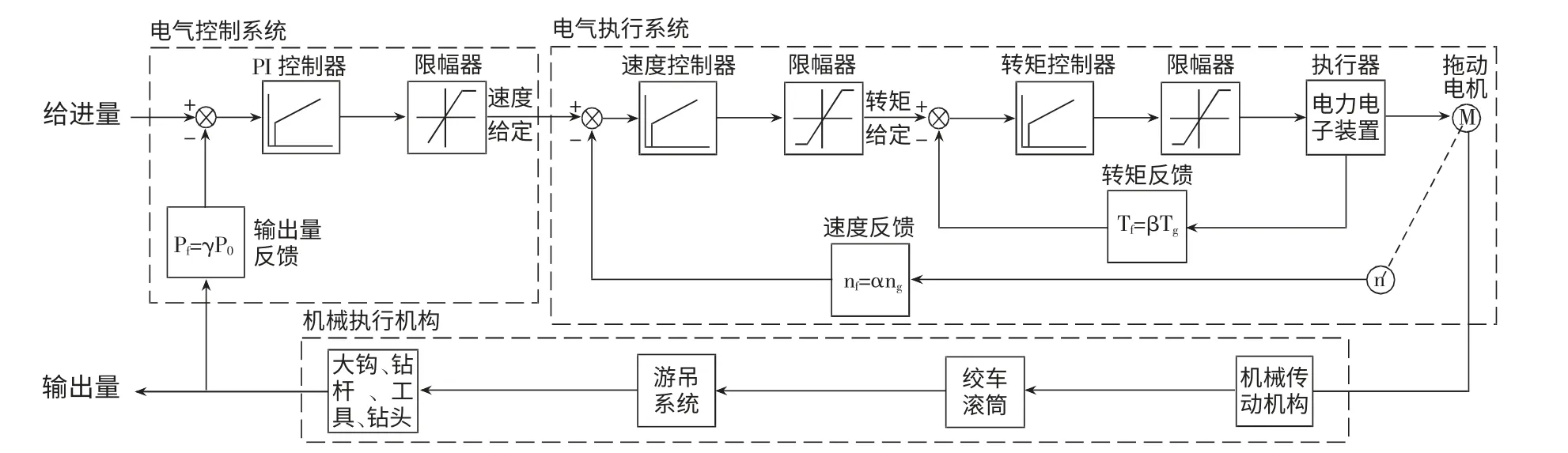

电气自动送钻系统指电动(拖动源为电力)式、输出给进量通过电气调节控制的送钻装置。与其他方式相比较,具有动力稳定、响应速度快、滚筒能够双向转动的优点,目前是钻机,特别是电动钻机送钻装置采用的主流方式,其中电动钻机的又分为单独电机拖动、绞车电机拖动两种。这两种方式除传动机构变比对控制精度有影响外,电气系统结构完全一致,即:输出给进量采用负反馈外闭环PI 电气控制器,内环采用速度或转矩控制的电气执行机构。一种目前比较常用的电气执行机构为速度控制的自动送钻系统,控制框图如图1所示。

图1中,电气控制系统中的PI 控制器和限幅器,既可以采用单独系统,如PLC 等硬件实现,也可以采用某些电气调速系统中预存的功能软件实现;为保证控制精度,电气执行机构一般要求带有速度反馈的转矩或速度控制系统,机械执行机构为包括传动箱、滚筒、钢丝绳、大钩、钻杆等在内的机械部分。

4 常用送钻方式及其控制

常用送钻方式指给进量或输出量所选用的方式,一般有恒钻速、恒钻压、恒压差等多种。下面以图1所示的框图为例,简单介绍以上3 种方式的控制和优缺点。

4.1 恒钻速

恒钻速要求滚筒或钻头在下行(一个)方向以恒定的速度运行即可,即框图1中给进或输出量为速度;由于钻头在井底,无法测出实际速度,因此组成控制系统时,没有外闭环,γ=0、PI 控制器只用比例或者去掉,只有电气和机械执行机构,以电机的速度间接反应实际钻速。根据钻机的成本要求和实际工作特点,电气执行机构中,直流可逆调速系统只适用于单独电机(他励)拖动的自动送钻,其余的包括采用绞车电机的送钻,目前绝大多数为交流变频调速系统。

该方式的优点是控制系统简单、操作方便,缺点是只能在特殊的地层段使用。

4.2 恒钻压

恒钻压要求井底钻头上的钻压保持恒定。即:图1中的给进或输出量为钻压(kN);由于钻头在井底,无法测出实际钻压,通过安装在死绳上的液压传感器,将钻重或悬重对应的拉力(kN)信号转换为0-10V 或0(4)-20mA 的电流信号,间接计算钻压。计算方法为:当钻柱全部悬吊时,钻头离开井底,大钩的负荷为悬重,钻进时,把一部分钻柱重量加在井底,此时的大钩负荷为钻重,则钻压=悬重-钻重。设计时需根据最大悬重调整实际测量通道γ 的数值,使其尽量提高钻压精度;电气调速系统的选用原则同上,一般为由交流变频器组成的调速控制系统。

该方式的优点是适合绝大多数地层段,缺点是钻压较低时,控制精度较差。

图1 送钻系统控制框图

4.3 恒压差

恒压差送钻要求钻压保持为恒定压力差,这是最近几年采用的新型钻井工艺。图1中的给进或输出量为压力差(kN);根据泥浆管线承压能力设定一个工作时的最高压力,通过安装在泥浆泵出口或钻台立管上的液压(0-50MPa)传感器检测实际压力(转换为0-10V 或0(4)-20mA);设定最高压力-实际压力=实际压力差作为反馈量,给进压力差和实际压力差经电气控制系统运算后再控制电气执行机构,通过机械执行机构调整钻头与井底之间的距离(钻压)实现恒压差控制;设计时需根据最大压力调整实际通道γ 的数值,使其尽量提高压力精度;电气调速系统的选用原则同上。该方式的优点是钻进速度快,缺点是设定最高压力不易确定。

5 注意事项

由于目前组成电气控制系统时普遍采用16 位或32 位数字控制技术,加上电气运算速度很快,因此图1中在恒钻压和恒压差送钻方式下,电气控制系统在实际运行中,PI 和限幅控制器需要根据钩载的大小区别对待或者根据钻井深度自动进行PI到P、双向到单向输出限制的结构变换,这是因为电气控制和执行系统精度(最低为1/16384 =0.006%)很高,由于传动箱齿隙、滚筒变形、钢丝绳伸缩、钻杆弹性、井深、地层变化等因素影响,机械执行机构很难达到电气精度的要求,当控制器为PI、限幅器双向时,为保证精度要求,控制系统将一直不停的进行调节,导致拖动电机频繁的正、反向运转,引起变速置和电机严重发热,特别是5000m以上钻机和4000m 以上井深在用绞车电机拖动的工况时更为突出,当只在比例和单方向运行时,精度虽然降低了很多但仍然高于机械式,但能够有效的降低发热和能量损耗。

6 结束语

根据自动送钻要求,以电气的控制系统和执行机构方式,给出了电气自动送钻控制结构,根据常用的3 种送钻方式,叙述了组成电气控制系统的方法,根据钻机大小和井深情况,指出了实际运行时降低能量损耗和电机发热的应对措施,对生产设计具有一定的参考价值。

[1]刘铁范.钻井仪表[M].北京:石油工业出版社,1993.

[2]楼一珊,李 琪主编,龙芝辉,熊青山副主编.钻井工程[M].北京:石油工业出版社,2013.

[3]陈如恒,沈家骏主编.钻井机械的设计计算[M].北京:石油工业出版社,1995.

[4]天津电气传动设计研究所编著.电气传动自动化技术手册(第二版)[M].2005.