柔性制造实训教学系统的研制*

2014-06-25刘娇月石社轩

刘娇月,石社轩

(河南工业职业技术学院,河南南阳473009)

1 引言

依托学院的软硬件资源,某柔性制造工程实验室创新建设了高职院校实训基地。在工程中心现有数控机床、RV-3SD 机械手、PLC 及其它软硬件资源基础上,配套组装井式上料仓、模拟立体仓库等部件单元,加装光电传感器、控制器和执行机构,开发设计了控制软件和接口程序,完善控制功能,组成了具有上料、加工、检测、仓储等一整套完整功能的柔性加工实训系统。

该实训系统以工业生产和工程应用为背景,参照现代制造企业的柔性加工制造系统,结合机电技术类的《机器人控制技术》、《电气控制技术》、《传感器技术》、《数控机床控制技术》、《液压与气动技术》等课程的人才培养标准要求,涵盖了机器人、柔性制造、先进传感器、集成化制造、智能控制等高新技术应用,是一个融合光、机、电、气一体化的教学综合应用平台,系统整体集成度较高,具有软件设计开放性和实践演练模拟性。

2 实训系统硬件组成及功能

实训系统基本组成单元有:上料单元、加工单元、仓储单元、机器人本体及示教单元、控制单元。

(1)上料单元:由井式工件库、光电检测传感器、顶料气缸等组成。通过传感器信号探测工件位置,配合机器人完成工件的上料。

(2)加工单元:由一台数控钻铣中心组成,根据系统控制指令,在接收到上料单元发出的到位信号后,按照编制程序进行工件的钻铣加工。

(3)仓储单元:由一个铝型材结构模拟立体仓库组成,主要完成加工工件的放置及工件的中转功能。

(4)机器人本体及示教单元

由一个六自由度关节的机器人组成,可在半径不小于600mm,角度不小于340°的扇形范围内活动。用于执行机器人设定程序动作。

示教单元由液晶显示屏、使能按钮、急停按钮、操作键盘组成,与机器人控制器连接。用于对机器人的参数设置、手动示教、位置编辑、程序编辑等操作。

(5)控制单元

由机器人控制器、PLC、控制面板等组成。

机器人控制器包括操作面板、数码显示窗口、以太网接口、外部输入输出端口、USB 接口、示教单元(TB)接口等。用于控制机器人本体运行和存储机器人程序。

PLC 型号采用SIEMENS CPU226 AC/DC/RLY,铝型材网孔板安装,负责接收、处理各单元检测信号,与机器人控制器、上位机进行通信,发出电机、气缸等执行机构动作控制指令。

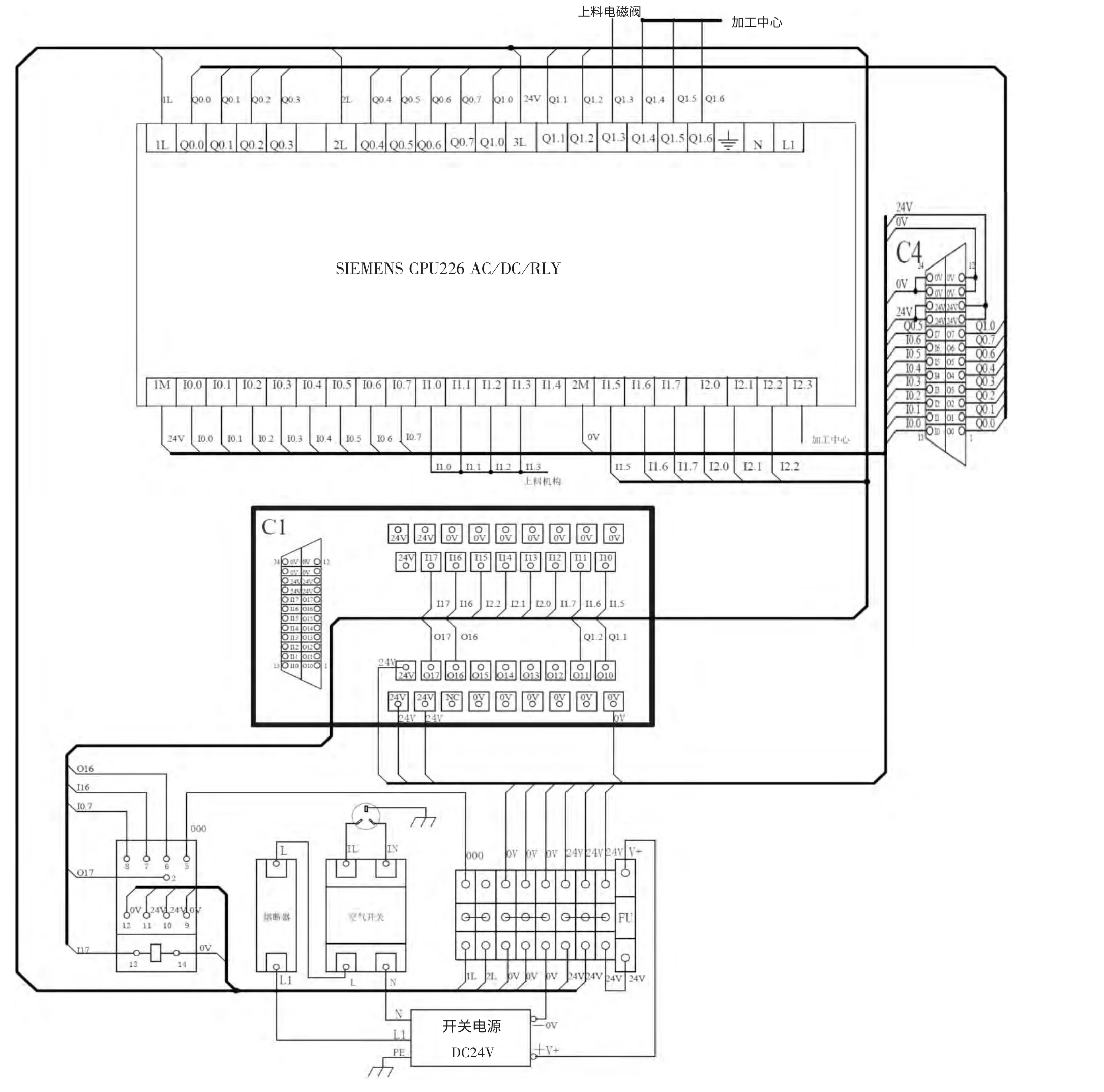

图1 控制系统总体连接示意图

系统控制面板由“上电”、“复位”、“开始”、“停止”、“急停”、“联动/单动”等控制按钮与稳压电源、保护电路等组成,用于对整个实训系统的手动控制和电路保护。

3 控制系统联接与运行过程

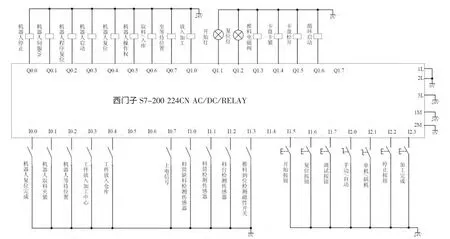

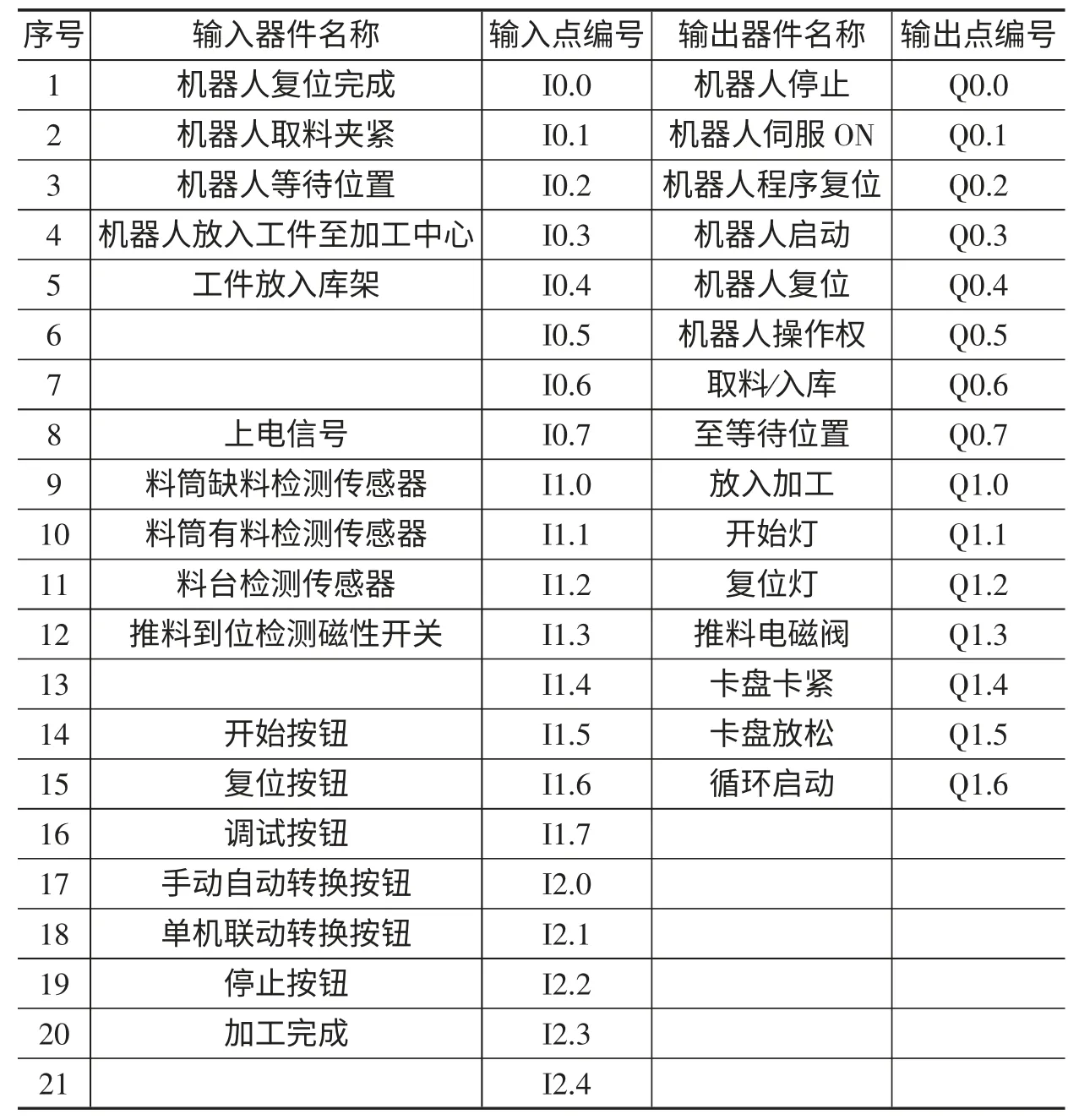

控制系统总体连接示意图、PLC I/O 接线图分别如图1、图2所示,PLC 的I/O 分配表如表1所示。其中,图1中C1 为控制面板接线端子排,C4为机器人控制器接线端子排。

实训系统的控制系统核心为PLC,选型为SIEMENS CPU226 AC/DC/RLY (24 输 入16 输出),输出口为继电器型,系统中共使用了17 个输入点和15 个输出点,输入输出端口主要连接按钮控制板、上料机构检测传感器、数控钻铣中心、机器人控制器及开关电源。传感器采用光电传感器及磁性开关,分别检测料筒中物料的有无、是否缺料、料台到料与否及推料电磁阀的位置。

设备运行时,接入220V 单相交流电源,打开主电源开关和机器人控制器电源开关。按动面板上“复位”键,程序开始复位,机器人回到初始位置。

按动面板上的“开始”键,程序开始运行,井式上料机构检测到有工件,且出料台无工件时,向外推出一个工件,并输出到料信号到机器人;机器人将工件取走后放入加工中心卡盘位置,给PLC 控制器输出工件已放置信号;等卡盘夹紧后机器人手抓打开,并运行至等待位置,输出工件放置完成信号,等待加工完成信号;等加工中心加工完成后,机器人取走工件,放置到立体仓库相应的仓位上。

运行过程中,按下“停止”键,可控制机器人及其它机构停止运行。当机器人出现意外情况时,按下机器人控制器“急停”按钮,可对机器人进行急停操作。意外情况排除后,先按机器人控制器或示教单元上的“RESET”键解除急停报警。

当料库顶部光电检测传感器检测到有工件时,顶料气缸伸出,将工件推到出料台,出料台底部光电检测传感器检测到有工件时输出信号到PLC,等待机器人取走工件。

机器人运行到工件出料台位置后,驱动气夹将工件夹紧,顶料气缸缩回。机器人再将工件搬运到等待放入数控加工单元加工位置。

当机器人把待加工工件放置到预定位置后,开始对工件进行加工,执行完加工程序后,工件被机器人取走。

图2 控制系统PLC 接线图

当钻铣加工中心加工任务完成后,机器人将工件搬运至仓库仓位中,放置时先从顶层左边开始,工件放满后系统停止运行。

表1 PLC 输入输出点分配表

4 系统对应开发的实训课程与项目

(1)机器人控制技术及应用

包括对工业机器人示教单元的使用、工业机器人的操作、机器人软件系统的编程、调试等实训教学项目。

(2)PLC 控制技术

包括对S7-200PLC 的装调、操作、软件编程与调试及PLC 工业通信网络的连接与程序调试等实训项目。

(3)数控技术

包括对数控钻铣中心的操作、编程、加工等实训项目。

(4)气动控制技术

包括各种电磁阀、气缸的气动控制线路的设计、接线及装调等实训项目。

(5)传感器检测技术

包括对光电传感器、磁性开关、光栅尺、角编码器等传感器的装调、检修等实训项目。

(6)柔性自动检测生产线调试与运行

包括对机械控制系统、电气控制系统等及整个柔性制造系统的安装、调试、系统维护及故障检测等实训项目。

5 结束语

柔性制造实训系统结合了现代机器人控制技术、电气控制技术、传感技术、数控编程与加工等技术,模拟现代化生产工厂中的柔性化工作模式和生产加工环节,贴近真实的实践训练环境。系统中每个模块单元都能独立运行且采用分布式控制布局,综合性强,同时具有很强的可扩展性。通过该实训平台,进行了高职院校自动化类相关专业机械组装、电气线路设计与接线、PLC编程与调试、工业机器人编程与调试等多门课程的实训教学,还承担了企业自动化类技术人员岗位培训及进行技能比赛的工作任务,在国家骨干高等职业院校建设和高端技能型人才培养工作中发挥了积极作用。

[1]刘娇月,杨聚庆等.自制实验实训设备,创新高职实践基地建设[J].实验室研究与探索,2013,7:254-257.

[2]刘子建,李勇军.构建面向工程的实验教学体系[J].实验技术与管理,2007,24(3):1-4.

[3]杨聚庆,刘娇月等.一体化的多功能机床电气控制实训台研制[J].实验室研究与探索,2011,4(4)192-194.

[4]张克发.总线型柔性生产线的应用[J].中国科技纵横,2013,(1):119.