炼厂碳四加氢作裂解原料的工艺研究

2014-06-23张利军

张利军

(中国石化上海石油化工股份有限公司烯烃部,200540)

炼厂碳四加氢作裂解原料的工艺研究

张利军

(中国石化上海石油化工股份有限公司烯烃部,200540)

为提高炼油厂轻碳四(C4)烃的利用价值,研究了利用中国石化上海石油化工股份有限公司乙烯装置原有的闲置设备对炼厂C4进行加氢后作乙烯裂解料的工艺方案,考察了抽余C4和醚后C4的组成和主要工艺条件对加氢反应的影响,并在50 kt/a炼厂C4加氢试验装置上进行了工业化生产。结果表明:中国石油兰州化工研究中心研发的LY-2005催化剂适合炼油厂轻C4烃加氢生产乙烯裂解原料使用,该工艺可以根据乙烯原料进行工艺调节,扩大了乙烯料来源,并可作为乙烯原料来源的技术储备。

炼厂碳四 加氢 裂解原料 工艺研究

乙烯原料多样化是目前各乙烯装置原料优化的重要一环,也是炼化一体企业优化乙烯原料的必然途径。中国石化上海石油化工股份有限公司(以下简称上海石化)作为国内油、化、塑、纤一体化大型石化企业,其碳四(C4)资源异常丰富,单从资源优化利用角度考虑,研究C4综合利用手段就很有必要。C4馏分是炼油和乙烯生产的副产品,其收率约为10%~20%,富含正丁烯、异丁烯、正丁烷、异丁烷和1,3-丁二烯,其中1,3丁二烯可通过抽提从C4馏分中分离,异丁烯则可在催化剂作用下与甲醇反应转化为甲基叔丁基醚(MTBE),剩余的C4馏分目前一般作为燃料使用。随着天然气的引入,原本作为燃料的这部分C4被置换出来,如何提高附加值就成为亟待解决的问题,而炼厂C4加氢后作为乙烯裂解原料就是C4利用的一种方案[1]。

1 炼厂C4加氢工艺研究

1.1 加氢催化剂介绍

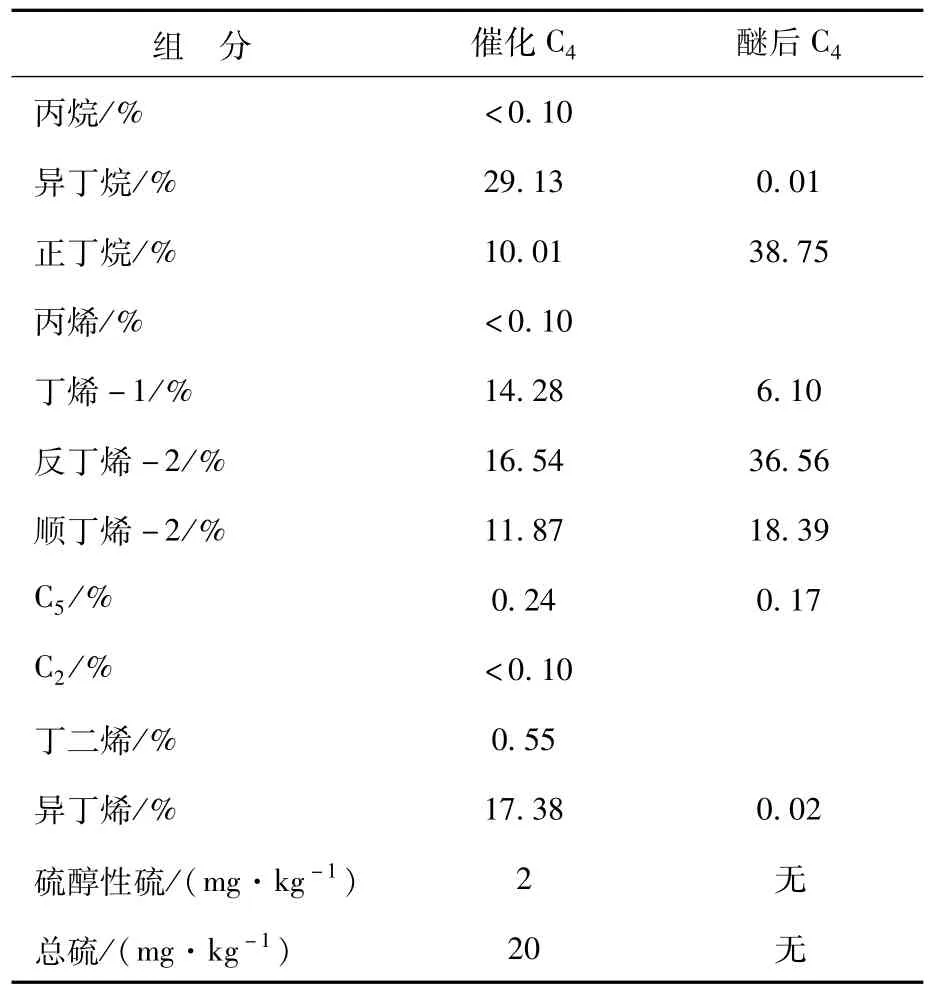

上海石化作为燃料的C4馏分由醚后C4和催化C4两股物料组成,两股C4物料的组分情况见表1。

关于C4加氢生产乙烯裂解料的研究,国内有中国石油大庆化工研究中心、中国石油兰州化工研究中心、中国石油化工股份有限公司北京化工研究院等科研单位,主要方向是采用镍系催化剂[2]。由于炼厂C4中含有体积分数60%左右的单烯烃及少量双烯烃,在高温下容易发生热聚合,故该催化剂的选择要求加氢反应温度低、转化率高且对胶质等杂质抵抗能力好。上海石化选用中国石油兰州化工研究中心研发的LY-2005催化剂,活性组分为Ni,NiO质量分数大于50%。该催化剂活性好,在入口温度略高于室温时加氢反应就可启动,特别适合应用于高温条件下易聚合结焦物料的加氢反应[3]。

表1 炼厂C4物料组分分析

1.2 LY-2005催化剂在上海石化C4装置使用方案

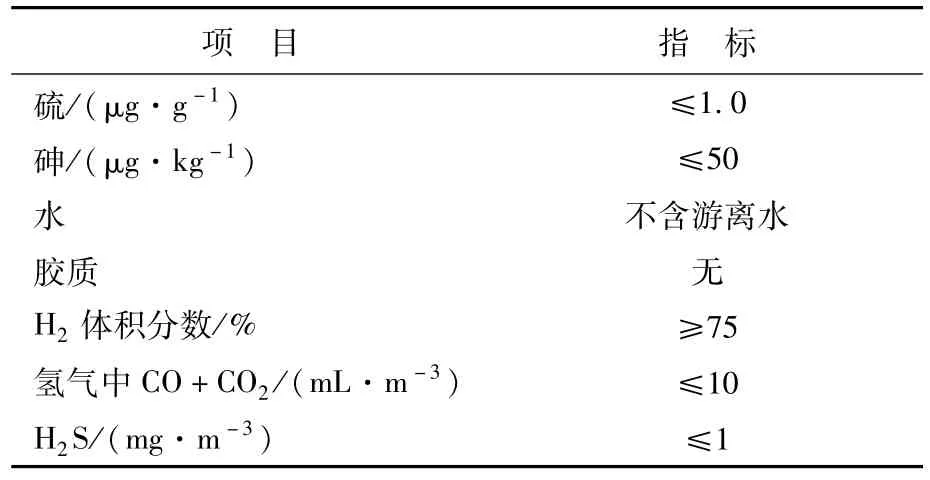

上海石化2#乙烯现有一套闲置的C4选择性加氢装置,原设计作为丁二烯市场不好时加氢使用。设想将该装置作适当改造,建成一套50 kt/a炼厂C4加氢工业化试验装置,其原料有两股,其中催化C4供料为15 kt/a,醚后C4供料为35 kt/a,装置要求产品C4中双烯质量分数不大于0.2%,单烯烃质量分数不大于5%。由于C4原料中的水、硫、砷等杂质是影响LY-2005催化剂运行的重要因素,为保证催化剂长周期稳定运转,要求加氢进料C4中杂质指标如表2。

表2 LY-2005对进料杂质要求

对比表1和表2中的数据可知炼厂C4需要进行脱硫预处理才能达到进加氢反应器的要求。

1.3 脱硫方案

催化C4中既有甲硫醚等有机硫,也有H2S等无机硫[4]。根据LY-2005催化剂特性要求,为保证加氢效果,必须保证进料C4中硫的质量分数在1 mg/kg以下,因此必须在反应器前设置脱硫装置。

氧化锌脱硫剂是一种转化吸收型脱硫剂,和硫有很强的亲和力,生成的硫化锌又有很高的稳定性,因此能精细脱除原料中的H2S和部分有机硫(硫醇性硫)。氧化锌用于中高温脱硫时,硫容较高(质量分数20%以上),而低温脱硫时则硫容较低,常温下一般在质量分数10%。研究表明,粒径为14 nm的氧化锌脱硫剂在常温状态下的脱硫效果较佳,室温下脱除H2S的活性是粒径200 nm氧化锌脱硫剂的40倍,若再加入稀土元素,硫容能达到34%左右。考虑到LY-2005催化剂对进料中脱硫精度要求高,因此最终选择北京三聚环保新材料股份有限公司的JX-9B脱硫剂作为吸附脱除C4中有机硫的精脱硫剂,该脱硫剂含稀土元素,硫容较高。因为微量H2S会影响有机硫的吸附,故选用NDS-2脱硫剂,脱除C4中的H2S组分,同时因为C4原料中的水分会使JX-9B脱硫剂失效,故在物料进精脱硫前设置分子筛干燥剂脱水装置,以保证脱硫效果[5]。

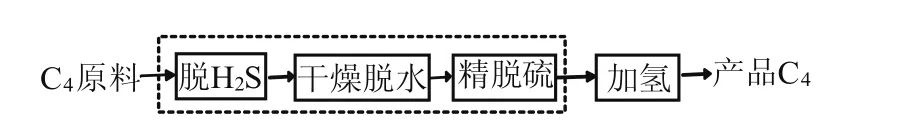

1.4 工艺方案

上海石化炼厂C4加氢装置由于是利用原闲置装置设备,工艺方案的确定受制于现有设备条件,因此工艺方案选择为脱硫和加氢两个工序,工艺流程见图1。

图1 C4加氢工艺方案

(1)脱硫工序

脱硫工序的任务是将C4原料中对加氢催化剂有害的杂质去除。具体流程为:来自炼厂的催化C4和醚后C4进入原料混合罐,经升压后送脱H2S反应器,除去H2S后进入脱水干燥器,然后进入脱硫反应器进行脱硫处理。

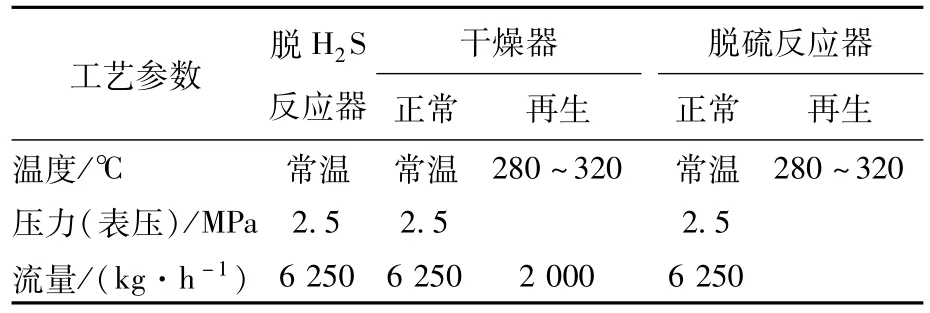

此工艺使用280~320℃热甲烷气对分子筛干燥器和脱硫剂进行再生处理,热甲烷气由乙烯装置再生气系统提供。该工序操作条件见表3。

表3 脱硫各工序操作条件

(2)加氢工序

加氢工序直接利用原有装置反应器,该反应器直径1.4 m、床层高度2.29 m,高径比1.63,可装填催化剂3.52 m3。加氢流程为:原料经脱硫处理后与来自乙烯装置的氢气混合,以上进下出的方式通过反应器,在气液分离罐实现产品C4和尾氢分离。

考虑到节省投资,此工序不新增尾气压缩机,尾氢送乙烯压缩系统回收。同时由于原料中烯烃体积分数高达60%,放热量大,故需加大循环量来稀释进料中烯烃体积分数以调控床层温升,并通过调整换热量来控制反应器入口温度。其工艺条件见表4。

表4 加氢工序操作条件

催化剂使用前需经过活化,活化时采用乙烯装置的氢气作介质,确保氢气量与催化剂的体积比大于300,升温速度为10~20 K/h,升至180℃后恒温20 h即可。催化反应条件为:C4加氢反应氢油比控制在300∶1,反应初期入口温度40℃,床层温度控制在80℃左右,反应循环比10∶1,反应末期入口温度大于100℃,床层温度控制在180℃左右,反应循环比5∶1,反应操作压力(表压)为2.3 MPa。

由于C4加氢的结焦率低,考虑到降低投资成本的原因,因此在此工艺中不考虑催化剂再生流程。此外,由于运行末期入口温度达100℃,加氢反应由液相反应变为气相反应,从节能角度考虑,增设一台进出料换热器,热物料为反应出口气,冷物料为产品汽液分离罐回流液,利用反应热加热进料。

(3)仪表及控制方案

为保证改造装置安全、平稳运行,满足工艺过程中自控系统的要求,利用2#乙烯装置的DCS系统,增加了部分控制卡件,根据工艺控制要求,实现改造工艺参数集中监控。新增回路有:

①脱H2S反应器、脱硫器、干燥器、甲烷进料、加氢原料加热器出口及加氢反应冷却器循环回水等温度远传指示;

②甲烷进料、脱硫反应出口C4压力等远传指示;

③醚后C4输送泵增加回流压力控制和界外醚后C4、催化C4流量控制。

2 工业化应用情况

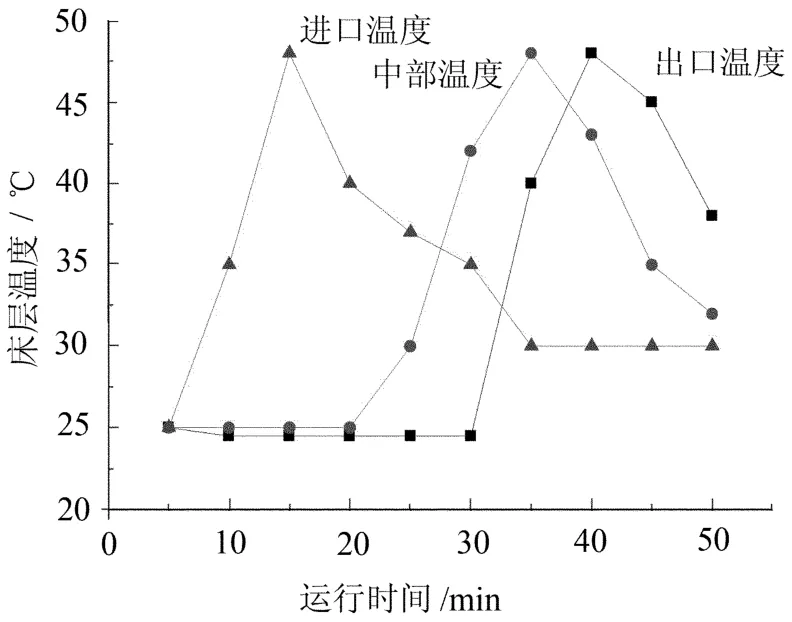

上海石化炼厂C4加氢改造项目于2010年12月2日开工建设,2011年4月8日完工,并于4月20日开始计划投料试车。首次进料开车时出现了反应器出口温度由20℃快速上升到103℃的情况,经分析后,确定原因为C4物料在脱硫反应器填充过程中不饱和烯烃被JX-9B脱硫剂内孔表面化学吸附放热所致。当富含不饱和烯烃的C4原料进入脱硫剂反应床层时,JX-9B脱硫剂裸露的酸中心优先吸附C4烯烃,并释放大量吸附热,因脱硫反应器为绝热床,填充过程中产生的吸附热不能被C4物料迅速带至下游,导致床层温度快速上升,而当吸附达到平衡后,脱硫剂床层温度会逐步降至室温。JX-9B脱硫剂填充过程中温度变化情况见图2。

图2 组合床层JX-9B填充过程中温度变化

针对这种情况,解决方案是先用不含烯烃的加氢C5对JX-9B脱硫剂床层和LY-2005加氢催化剂进行湿润处理,待床层温度隆至室温后,再投入催化C4和醚后C4进行开车作业。上海石化对原有工艺流程进行了整改后重新开车获得成功,运行情况正常。

3 结语

研究C4馏分加氢生产优质乙烯裂解料工艺,对于解决炼化一体化企业C4综合利用和优化乙烯裂解料具有现实意义。上海石化50 kt/a炼厂C4加氢试验装置依托原有闲置设备作适当改造,实现了国内首次工业化应用,选择的催化剂和工艺流程能满足工业生产要求。但由于加氢系统未设置循环氢压缩机,因此装置氢耗偏高,因此建议在以后新建装置中可增设循环氢压缩机。该装置作为乙烯原料调节装置,可视液化石油气(LPG)市场价格情况合理运行,扩大乙烯料来源。同时此装置工业化试验编制的炼厂C4加氢作裂解料工艺包可作为今后乙烯原料来源的技术储备。

[1] 王淑兰.炼厂碳四作为乙烯裂解原料的开发研究[J].化工中间体,2009(5):27-28.

[2] 梁顺琴,王廷海,吴杰.C4、C5、C9馏分烯烃加氢饱和催化剂LY-2005[J].石油科技论坛,2013(1):48-50.

[3] 董海军,田赟,宋阳,等.炼油厂轻C4烃加氢生产乙烯原料的工业试验[J].石化技术与应用,2012(4):327-331.

[4] 孙利民,刘树青,钱颖,等.碳四烯烃加氢饱和镍基催化剂和钯基催化剂性能评价[J].现代化工,2012(7):74-76.

[5] 周广林,张文慧,周红军,等.炼厂碳四精脱硫工业侧线试验研究[J].天然气化工,2011,36(3):20-23.

Study on the Process of Using Refinery C4after Hydrogenation as Cracking Material

Zhang Lijun

(Olefin Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

In order to improve the value of light C4hydrocarbon in refinery,the processing scheme of hydrogenation of refinery C4for using as cracking material with idle equipment in ethylene plant of SINOPEC Shanghai Petrochemical Company Limited was studied.The effects of constitutes of raffinate C4and etherified C4and the main processing conditions on hydrogenation reaction were studied,and commercial production was made on 50 kt/a refinery C4hydrogenation plant.Result showed that LY-2005 catalyst developed by PetroChina Lanzhou Chemical Research Center was suitable for production of cracking material through hydrogenation of refinery light C4hydrocarbon.This process could be adjusted according to ethylene material,which expanded the sources of ethylene material,and could be a technological storage for sources of ethylene material.

refinery C4,hydrogenation,cracking material,process study

1674-1099 (2014)04-0048-04

TQ221.21

A

2014-06-30。

张利军,男,1967年出生,1989年毕业于华东化工学院能源化工系有机化工专业,高级工程师,现任中国石化上海石油化工股份有限公司烯烃部副经理。