轻型车身连接的关键技术研究及应用

2014-06-22陈丽华

陈丽华

(泛亚汽车技术中心有限公司)

车身轻量化已成为汽车制造技术发展的必然趋势,降低汽车质量最直接的方法就是在车身制造过程中大量使用铝合金与高强钢轻量化材料。同以往钢结构相比,采用铝合金结构可以使车体质量减轻30%~40%。可是对于铝铝焊接,铝的电阻点焊存在铝及铝合金熔点低、屈服强度低、易导电导热以及存在表面氧化膜等问题;对于钢铝的连接,存在可焊接性差及电化学腐蚀等问题,成为结构设计的难点。这些连接技术给车身轻量化带来了很大困难。

1 钢铝一体化车身框架的发展现状

整车厂通过大量使用轻质与高强材料实现车身大幅减重已经成为车身轻量化最为主要的手段。这些材料主要可以分为2 类:一类是高强钢材料,包括普通高强钢、先进高强钢以及超高强钢;另一类是低密度材料,包括铝合金、镁合金、塑料及复合材料等[1]。

很多汽车公司也开始采用铝挤压件、铝冲压件及高压真空铸铝件开发铝车身,使整车质量减轻约40%。

2 材料轻量化车身对连接技术的挑战

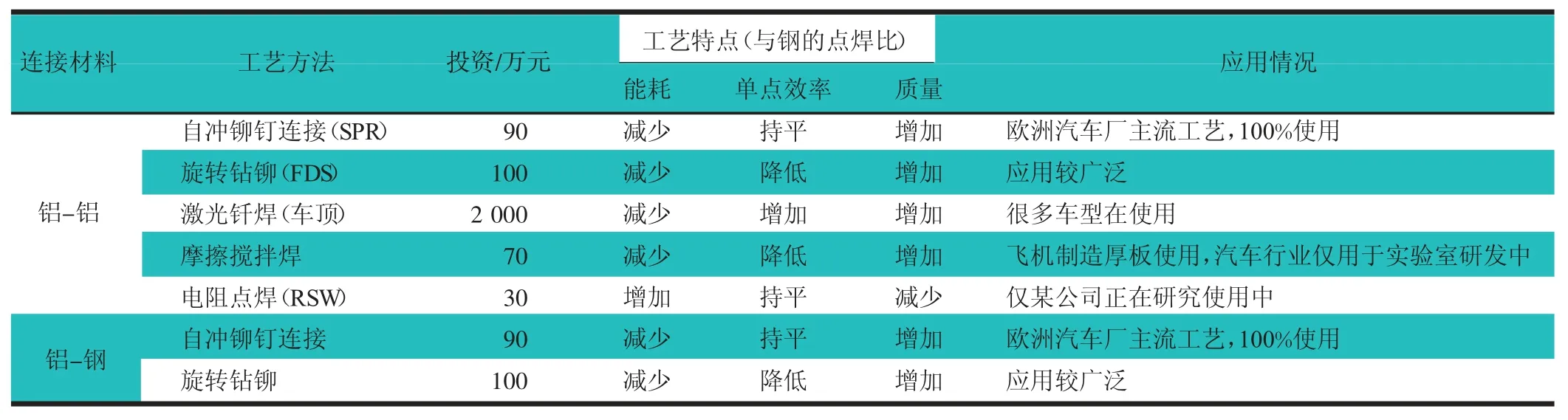

表1 示出多种车身连接技术的比较。

表1 多种车身连接技术比较表

2.1 铝点焊及检测方法

在铝合金点焊电极寿命研究方面,文献[2]在研究5182 铝合金点焊电极寿命中,采用了扫描电镜、SEM/EDX 及XRD 等方法,研究表明,从电极衰退到最终失效主要经历了铝剥离、铝与铜合金化、电极端面蚀斑及电极端面凹坑4 个阶段,由于蚀斑和凹坑起源于铝的剥离和合金化,因此认为定期对电极表面清洁能增加电极寿命,有利于汽车生产中铝合金的应用;文献[3]研究了铜电极的合金成分对电极寿命的影响,试验中采用了Cu-Cr,Cu-Zr,Cu-Cr-Zr,Cu-Be 等不同的铜电极材料;同时文献[3]提出点焊铝合金时采用复合电极以提高其寿命,研究采用在铬锆铜电极端部镶嵌钨的复合电极焊接铝合金,发现电极寿命可提高1.5~2 倍。

铝的RSW 工艺是在电极压力下,靠电阻热熔化铝材,将其连接到一起的工艺,如图1 所示。

电极帽表面采用特殊的圆环式设计,如图2 所示,在铝材表面产生不同应力区,破碎氧化膜以得到可控制的电阻。

但是铝的RSW 工艺也有其局限性:连接点处需要保留双侧的进枪空间;需要使用5×104A 以上的强电流;对焊机、变压器及焊枪的供电要求高;靠近焊点的工装夹头必须采用非磁铁性材质;供电电缆比钢电阻焊粗;需要特殊的电极帽及修磨器;对焊枪刚性及对称性也有要求。

RSW 的检验方式同点焊类似,也可以用微观的检查方法,检查熔核,图3 示出微观铝点焊示意图。图4示出不同形状熔核直径的测量方法(忽略热影响区),熔核直径=(D+d)/2,合格要求为4~5 mm,与钢点焊合格要求基本一致。

2.2 自冲铆接原理及检测方法

SPR 工艺是一种在铆钉与板料之间形成牢固互锁的冷成型工艺,它通过液压缸或伺服电机提供动力将铆钉直接压入待铆接板材,待铆接板材在铆钉的压力作用下和铆钉发生塑性变形,成型后充盈于铆模之中,从而形成稳定连接。图5 示出SPR 的原理图,铆鼻首先压住被铆接板材,铆钉被铆杆施压嵌入,穿透上层板材,并扩张进入下一层板材,而后铆钉与板材一起扩张,充满铆模,铆钉腿部向四周翻开形成“钮扣”,从而完成上下板材牢固的连接。图6 和图7 分别示出典型SPR 设备实物图及铆接完成断面图。

SPR 作为机械冷成型连接的优势是:可以实现多种材料(钢、铝、塑料)连接;铝的SPR 铆接点的静态强度与疲劳强度均高于等厚铝板材RSW 的强度;SPR 也是单步工艺,时间可控制在4 s(纯铆接时间);属于能耗低的绿色工艺;工艺质量可以实现过程自监控。

同时SPR 工艺也有其局限性:连接点处需要保留双侧的进枪空间;通常不同材质、厚度及硬度的接头组合需要不同的铆钉、冲头及冲模,铆钉成本较贵;设备系统成本远高于RSW;铆接点的平面凸起约2~3 mm,只能使用C 型铆接枪。

SPR 工艺的材料及厚度匹配要求为:接头不能含脆性材料(如玻璃、脆性塑料);底层材料(铆模侧)可以是钢板或者铝板,如果是铝型材或铸铝,其延伸率必须大于12%;不同材质铆接时,需使薄板铆向厚板,如图8a 所示,硬材质铆向软材质(如钢向铝侧),厚板铆向薄板时,底层板材的厚度必须大于铆点总厚度的1/3,如图8b 所示。

SPR 的接头设计要求,如图9 所示,图9a~图9c分别示出不同结构对于翻边的要求。

SPR 的检测要求,如图10 所示,剖面显微试验可以通过检测图10 中的7 个特征点,来对铆接点质量的合格与否做出判断:1)铆钉头的高度和顶层板材平齐(以沉头铆钉为例);2)钉杆四周没有缝隙;3)铆钉尾部切入底层板材,并与之互锁;4)铆钉尾部没有穿透底层板材(关键特征点,铆钉一旦穿透底层板材,铆接点立即失效);5)铆钉尾部没有屈服和蜷缩(关键特征点,铆钉尾部一旦出现屈服和蜷缩,铆接点立即失效);6)铆接钮扣没有径向开裂现象;7)铆接尾部没有崩裂现象。

采用实地调查和函调相结合的方式。一是实地调查,在近年对各地管材选用情况了解的基础上,选择不同气候条件、地质条件以及经济发展条件有代表性的省份(华北、华东、西北、西南地区各至少一个省),每个省选择2~3个县,了解工程管材使用情况和运行效果。实地调查过程中召开由项目建设部门、质量监督机构和招标投标代理机构代表、工程建设管理人员和受益群众代表参加的座谈会,了解管材使用及效益等情况。二是函调,通过调查问卷,向各地农村供水工程管理人员和工程技术人员了解当地管材的使用情况。

另外,冷连接工艺适用于多层及多种类型的板材连接,以及特殊铆接工艺,如:3 mm 挤压铝合金板+衬料+2 mm 高强度钢板。

铝制板材SPR 样件示意图,如图11 所示。剪切力和拉脱力的具体值,如表2 所示。

表2 自冲铆接静力学数据表

目前,SPR 方法已广泛应用于铝合金车身的制造,接头疲劳强度可达RSW 的2 倍。国内在SPR 方面研究起步较晚,文献[4-6]围绕铝合金做了大量的理论和试验研究。文献[7-9]针对铝钢异种连接研究了凹模及铆钉尺寸等工艺要素对铝钢SPR 质量的影响规律。

2.3 旋转攻丝铆接的原理及检测方法

FDS 工艺是通过高速旋转使板料热变形后攻丝铆接的冷成型工艺,其原理如图12 所示。第1 步,在5 000 r/min,超过1 500 N 的高转速与高压下,材料受热;第2 步,旋转穿过材料;第3 步,形成圆柱状;第4 步,形成螺纹;第5 步,旋转继续往下;第6 步,最后紧固螺栓达到15 N·m 的扭矩。

FDS 的优点为:单面连接工艺使型材及小孔洞连接成为可能;预开孔有无均可;可以连接不同材料;连接过程中的旋转摩擦生热使得攻丝旋转扭矩低;因螺纹接触面大而产生大的旋紧扭矩;松开扭矩高;气密性水密性好;动态承载性好;攻丝的螺纹可以重复旋紧;可以使用公制螺丝返修。

FDS 工艺的局限性为:连接点处需要高的刚性支撑;时间长,约为5~8 s;铆钉成本单价高(0.15 欧元/件);设备系统成本远高于RSW;工艺完成后铆钉正反面均有较大凸起保留;正面铆接方向需要留出大的进枪空间;铆钉选用、工艺参数跟铆接材料及铆接姿势相关性强。

FDS 的材料与厚度匹配要求为:接头不能含脆性材料(如玻璃、脆性塑料);底层材料(铆模侧)通常是1.5~3.5 mm 的铝型材或者3 mm 左右的铸铝件;上层板材可以用7 mm 的预冲孔,引导孔有无均可;没有引导孔时,不同材质铆接原则是软材质铆向硬材质和薄材质铆向厚材质。

FDS 的接头的设计要求(搭接边、翻边、涂胶位置以及铆接枪的位置),如图13 所示。

FDS 的检测方式是用扭矩值来判断,扭矩值大于5 N·m 即为合格。返修的方式可以重新攻大一号的铆钉连接,如果没有损坏的话,可以重新打这个铆钉。

3 电化学腐蚀的解决

由于钢和铝具有不同的电化学效能,钢铝间的电极电位相差较大,且铝的电极电位更负,因此两者混合连接时可能发生严重的电化学腐蚀:电偶腐蚀、缝隙腐蚀、丝状腐蚀、膏状腐蚀、晶间腐蚀及应力腐蚀。目前所采用的方案有2 种:

1)对铝板进行钛锆涂层(Tizr)的处理。对于高压铸铝零件,挤压件无法先进行预处理的,可以采用无色铬化剂Alodine 5200 进行喷浸处理,但使用Alodine 成本较高。使用质量分数:1.5%~7.5%,温度:20~50 ℃,操作时间:0.5~3 min,处理后工件表面生成无色的漆底钝化膜,对于SPR,FDS,RSW 的连接都无影响。考虑车身的结构,表面处理后都需再涂上结构胶,以提高整个车身的强度。

2)铝件先采用电泳,然后再涂上结构胶解决腐蚀问题,该方案成本较低。

4 结论

我国汽车工业的高速发展给国内整车研发企业带来了新的机遇和挑战,钢铝一体化车身的框架结构是轻量化的重要途径之一。目前钢铝一体化车身的连接难点正逐步得到解决,技术也日趋成熟。连接方式中的RSW,SPR,FDS 技术相应得到了验证,并且在设计、检测及返修方面都取得了一定成果。结合辅助结构胶等加强措施,使整车的性能、安全与耐腐蚀能力都能满足要求。