商用车仪表板材料与工艺选择及发展趋势

2014-06-22孙锐袁学虎周天平杨丹陶骏

孙锐 袁学虎 周天平 杨丹 陶骏

(1.湖北双鸥汽车饰件有限公司;2.东风商用车工艺研究所)

商用车仪表板是汽车内饰中关键的功能件,也是影响汽车驾驶室内部空间造型风格的装饰件。随着我国汽车工业的高速发展,市场的需求越来越大,为创造舒适、安全与华丽的车内乘坐空间,人们一直追求高档次和高质量的汽车内饰。仪表板作为汽车内饰最主要的部件,更加趋于多样化、人性化和高档化。

1 PVC+ABS表皮阳模成型(Force Vacuum Forming)的半硬泡仪表板

半硬泡仪表板结构是由蒙皮材料PVC+ABS 板材真空吸塑成型后,铺放在聚氨酯发泡模具型腔中,预置仪表板骨架,在蒙皮内部浇注半硬质聚氨酯泡沫,合模固化成型。

仪表板蒙皮是厚度1.2~1.5 mm 的PVC+ABS 复合材料板材;中间填充的聚氨酯泡沫由聚醚多元醇、聚合物多元醇、水、低气味氨催化剂及交联剂等按比例混合均匀配置成A 组分;市售多异氰酸酯(PAPI)作为B 组分。将A、B 组分分别泵入高压发泡机进行碰撞混合发泡,形成中间填充层半硬质聚氨酯泡沫。

早期的增强骨架多是冲压焊接成型的金属骨架,目前在汽车轻量化要求下,很多仪表板采用玻纤增强PP 或者玻纤增强ABS 注射成型。

早期的蒙皮真空吸塑成型模具和发泡模具多是采用环氧树脂制造,由于树脂模具易开裂且传热性差,一般只在试验初期和试制时采用树脂模具,批量加工时多采用铝合金模具。

1.1 半硬泡仪表板成型工艺

成型工艺主要分为两种情况:1)蒙皮成型工艺。PVC+ABS 板材通过自动送料工装进入双面加热装置烘烤—铺放在吸塑模具上进行真空吸塑—冷却定型—脱模存放;2)聚氨酯发泡成型工艺流程。聚氨酯泡沫浇注到模腔中有2 种方式:一种是采用开放式浇注到发泡模具型腔中,另一种是发泡模具处于锁模状态,从发泡模具顶部注料口注入聚氨酯材料。目前2 种方式都在使用。

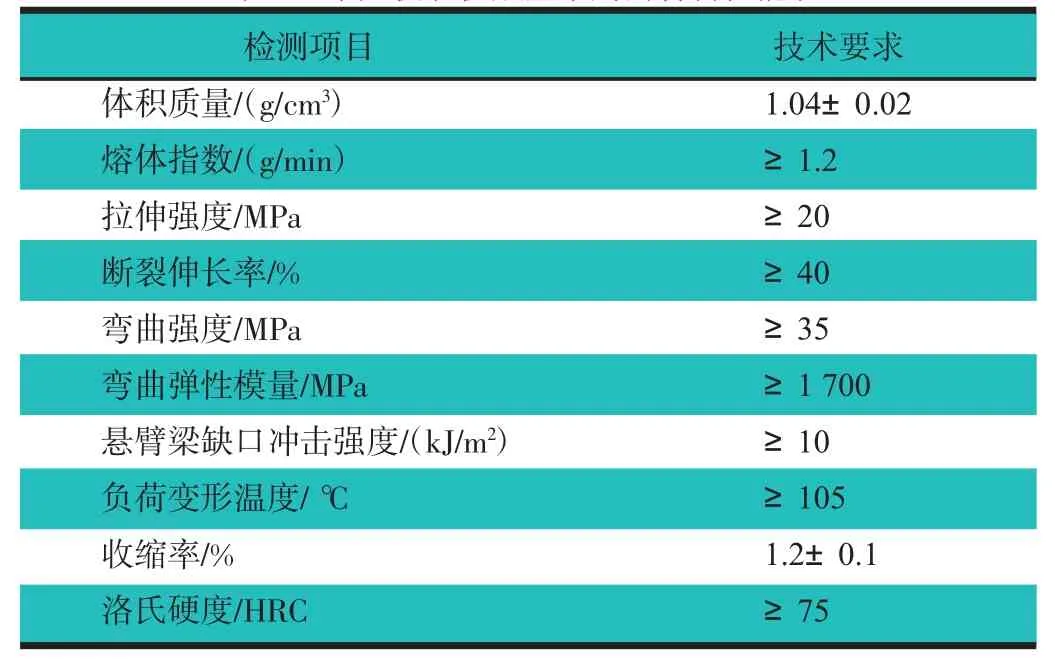

半硬质仪表板常用蒙皮使用的板材质量性能要求,如表1 所示。对于内饰件,在其性能满足要求的前提下,气味、雾翳与VOC 含量是各汽车厂重点关注的指标,要满足法规要求。

表1 常用蒙皮使用的板材质量性能表

1.2 半硬泡仪表板优缺点

商用车半硬泡仪表板的优点:1)可以成型造型复杂的产品;2)聚氨酯泡沫具有弹性,给人柔软的质感;3)开孔的聚氨酯泡沫有优异吸音减振的作用;4)车辆在碰撞中聚氨酯泡沫有缓冲吸能的功能,可减少对司乘人员的伤害。缺点:1)蒙皮表面花纹在转角处变形、消失、光泽变化及厚度变薄。一般在圆角处R 角不能大于2°;2)蒙皮材料在气味、雾翳及VOC 方面不能满足汽车制造商的特殊要求;3)半硬泡仪表板表层蒙皮与泡沫在装车后经受光热作用会发生剥离,蒙皮过度拉伸的地方易出现破裂。

2 注射成型(Injecting)硬质仪表板

随着热塑性改性材料的发展,采用热塑性材料注射成型仪表板的工艺应运而生。由于聚丙烯(PP)的价格低廉,国内各种商用车仪表板普遍采用改性聚丙烯来生产硬质仪表板,低端的乘用车仪表板也都是采用硬质仪表板,硬质仪表板主要采用注射成型工艺,一般采用锁模力2 000 t 以上的注射机。

注射成型仪表板本体采用的材料:增强改性的聚丙烯,一般使用滑石粉填充增强,弹性体类材料增韧进行改性,常见仪表板成型采用的材料性能,如表2 所示。

表2 常见仪表板成型采用的材料性能表

2.1 注射成型工艺、模具与设备

成型工艺为普通注射成型。成型工艺流程:改性PP—注射成型—脱模修整—喷涂装饰漆(可选)。仪表板主体及各附件均采用普通注射模具成型,模具材料一般为718 或H13,成型设备采用常见的塑料注射成型机。设备选型主要是根据仪表板本体的尺寸来估算注塑机的锁模力,从而确定设备的型号。

2.2 硬质仪表板优缺点

汽车硬质仪表板的优点是生产效率高、材料利用率高、产品不易变形、易装配且可整体回收。缺点是:产品触摸感不佳(虽然可以通过在表面喷涂聚氨酯软触摸漆提高质感,但此方法不仅增加了成本,还存在漆层脱落、剐蹭掉的风险);在碰撞吸能、溃散变形、保护驾乘人员方面给人印象不如其他材料制造的产品,虽然通过优化结构设计可以满足法规要求,但给客户的感觉是冰冷、僵硬且容易在事故中增加对人员伤害,只能应用在低端普通车型中。

3 搪塑成型(Slush Moulded)仪表板

搪塑仪表板是指仪表板蒙皮采用搪塑成型工艺而成,可以搪塑的材料有PVC,TPU 等。搪塑仪表板是乘用车仪表板的主流配置,柔软的蒙皮,均匀一致的花纹,柔和的触摸感,提升了整车的档次。也是目前比较高档商用车可能采用的配置。

搪塑成型仪表板模具有2 种,一种是蒙皮成型采用的镍制搪塑模具,另一种是聚氨酯发泡模具,主要是铝合金材质。

3.1 蒙皮搪塑工艺成型

蒙皮搪塑工艺流程:搪塑模具预热—搪塑模具与PVC 粉末盒连接加料—加料后模具加热熔融凝胶—模具冷却—搪塑蒙皮脱模。

蒙皮搪塑成型工装是自动搪塑机,设备复杂庞大,主要依靠进口。它主要由1 个能形成模具旋转循环传送器、1 个自动加料系统、1 个加热系统、1 个冷却系统及控制系统组成。一般的搪塑机有2 支循环传送臂,根据产量的不同,可以增加到4 支臂、6 支臂等。搪塑模具主要是电镀镍壳模。

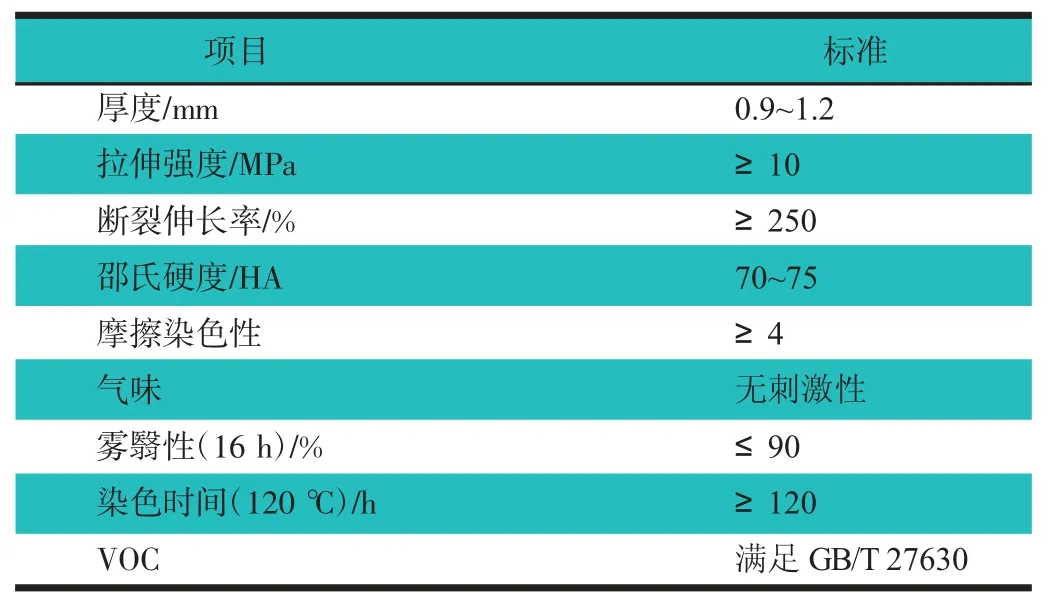

搪塑蒙皮的理化性能(以PVC 材料为例),如表3所示,对于气味、雾翳及VOC 性能要求与半硬质仪表板一样。

表3 搪塑蒙皮的理化性能表

搪塑仪表板发泡工艺流程:蒙皮铺放—真空抽吸定位—骨架定位—开模或闭模浇注—泡沫熟化—脱模存放—水切或液压机冲裁修整。仪表板填充的聚氨酯泡沫理化性能,如表4 所示。

表4 仪表板填充的聚氨酯泡沫理化性能

3.2 搪塑仪表板优缺点

搪塑仪表板表皮的优点:1)蒙皮的花纹一致,无变形缺陷;2)搪塑模具设计自由度大,局部突变的部分圆角半径可以小至1.5 mm,局部拔膜角度可以为负值;3)表皮厚度容易控制,通过加粉的质量来方便地调节蒙皮厚度;4)材料成本低,边界余料浪费少。搪塑蒙皮的缺点是:1)PVC 材料存在气味、雾翳;2)模具投入费用大,模具目前只能在国外制造,周期为9 个月,而且设计更改麻烦,一次最少要投入2 副模具,模具寿命周期在2.5 万~3 万件;3)搪塑加工设备造价高,目前也主要是进口,能源耗费大。

随着聚氨酯工业的发展,采用TPU 材料进行搪塑仪表板表皮,跟PVC 材料的搪塑表皮相比,有更好的优势。气味、雾翳与VOC 更小;改善了PVC 搪塑蒙皮低温脆性、耐光热老化及紫外线照射性能。但TPU 价格比PVC 高2~3 倍,因此TPU 搪塑蒙皮大多在中高档乘用车上使用。

4 阴模吸塑成型(Female moulded)软质仪表板

早期的半硬质仪表板是阳模成型工艺,蒙皮外观差,而搪塑成型蒙皮工装投入高,因此阴模成型的仪表板蒙皮技术出现了,它是阳模成型和搪塑的结合。阴模成型仪表板除了蒙皮成型工艺与其它成型工艺不同外,其它如填充的泡沫和骨架与半硬泡仪表板和搪塑仪表板一样。阴模成型仪表板蒙皮材料是热塑性弹性体(TPO)片材真空吸塑成型。蒙皮成型模具是表面蚀刻有花纹的阴模吸塑模具。

阴模成型工艺流程:片材预热软化—真空吸塑成型蒙皮—脱模定型—铺放在发泡模具型腔中浇注聚氨酯泡沫—脱模定型—水切或液压机冲裁修整。

阴模真空吸塑成型工装与搪塑成型工装一样,比较复杂庞大,我国国内不具备制造能力,仪表板制造商采用该工艺生产制造的为数不多。

阴模成型工艺具有蒙皮花纹清晰的特点,接近搪塑工艺,吸塑模具使用寿命比搪塑高、能耗小以及效率高。但是阴模成型工艺存在材料利用率小,模具及工装需要进口且投入大,表皮局部被过度拉伸变薄影响产品使用寿命的缺点。

5 聚氨酯喷涂(PUspray)成型仪表板是未来发展方向

聚氨酯喷涂(PUspray)成型仪表板是指仪表板的蒙皮成型工艺与以往的仪表板蒙皮不一样,蒙皮形成采用将多元醇与多异氰酸酯直接用高压机碰撞混合后喷涂在模具上固化而得,使用的填充泡沫和骨架与以往的半硬泡仪表板和搪塑仪表板一样。

聚氨酯喷涂成型蒙皮工艺流程:聚氨酯喷涂机器人在蚀刻有花纹的模具上喷涂成型—蒙皮固化定型—蒙皮铺放在发泡模具模腔—浇注聚氨酯发泡材料—锁模发泡—脱模定型修整。

聚氨酯喷涂工装:是采用专用的聚氨酯加工设备,利用机器人按照编写的程序进行喷涂,PUspray 喷涂成型设备与其它聚氨酯加工设备的区别在混合头,主机部分是相同的,如图1 所示。机器人按照编写的程序带着浇注混合头在蒙皮成型模具上进行喷涂。

PUspray 成型工艺流程是先向模具表面喷涂脱模剂,再喷涂模内漆,最后向模具喷涂聚氨酯材料,在30 s后即可脱模取下蒙皮[1]。

PUspray 成型是当前较先进的仪表板成型工艺,该工艺具有能耗小,不需要锁模力,成型周期短等优势,PUspray 成型蒙皮与搪塑成型蒙皮的比较,如表5 所示。

从表5 可以看出聚氨酯喷涂表皮无论在产品理化性能、设备模具投资方面,还是在节能、提高生产效率及减少工厂投资方面都有很好的优势。

6 结论

文章介绍了在设计开发中,仪表板产品根据市场定位、公司技术、工装与成本,选用适合的材料与工艺方案,满足设计并适应市场。从国内商用车仪表板发展历程看,当前市场主流是注射成型硬质仪表板,有部分高档车采用搪塑仪表板。中国的商用车要走出国门,参与市场竞争,主流汽车厂一定要采用PU 喷涂成型的聚氨酯仪表板。