泥水平衡盾构穿越全断面黏土层的施工技术

2014-06-21李雅林

李雅林

(上海建通工程建设有限公司, 上海 200030)

1 工程概况

某隧道工程采用盾构法施工。隧道布置为上下层双层断面,每层布置二车道;单车道宽度为 3.5 m,净高为 4.5 m。下层车道车流方向自西向东,上层车道车流方向自东向西。隧道管片环外径 14.5 m,内径 13.3 m,壁厚 0.6 m,环宽 2 m;混凝土强度等级 C60,抗渗等级 P12。隧道盾构段长约 1.1 km,采用泥水平衡盾构机推进,盾构机外径 14.93 m。

1.1 工程地质及水文地质条件

1.1.1 地质特性

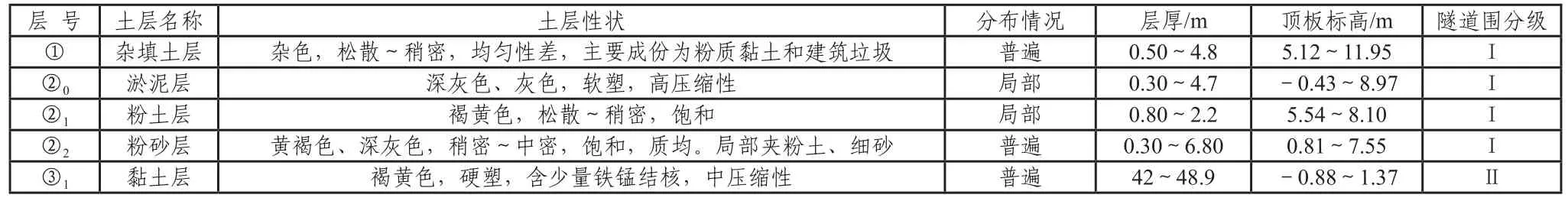

盾构段地基土分布,见表 1。

表 1 盾构段地基土分布

盾构主要穿越③1黏土层。该层土体遇水易崩解,土的黏性较大,盾构施工极易发生结泥饼等事故,施工难度大。

1.1.2 水文地质条件

拟建隧道场地的地下水主要为第 4 系松散岩类孔隙潜水。与隧道工程关系密切的主要为孔隙潜水。第 4 纪孔隙潜水主要赋存于沿线浅部杂填土及粉、砂性土层内,地下水分布连续,其富水性和透水性具有各向异性。隧道孔隙潜水含水层主要分布于表层杂填土、②1层粉土和②2层粉砂层内;土层水平向呈广泛而连续,垂向上具有一定的水平层状沉积韵律变化;潜水含水层的渗透系数为 2.08E-3 cm/s~2.66E-3cm/s,属中等透水性。潜水位埋深标高为 2.636 m~8.817 m。地下水补给主要是地表径流的入渗、地表人工河流的渗透以及人类活动用水的渗漏补给。局部较深部位夹有薄层粉土和粉质黏土,造成局部地下水具有微承压性。

2 掘进情况

盾构出加固区后,第 6~7 环掘进出现了推进速度大幅波动、刀盘扭矩增大、排渣不畅的情况,开挖舱及气泡舱内二次堆积严重;泥水处理场出现超过 40 cm 的泥块,设备堵塞严重;P2.1 吸口出现负压现象,掌子面支撑压力出现超过 1 bar 的压力波动。后来采取了每掘进 20 min 就停机循环再推进的策略,完成了第 8~11 环掘进;每环掘进时间 6 h~12 h。但在第 12 环的推进过程中,堵塞现象更加严重。

3 原因分析

根据这一区段反映出的问题,分析原因有以下几点。

(1)预筛分使用的筛板孔径较小,刀盘切削下来的黏土容易造成筛孔堵塞。

(2)泥水分配器及分配管的分布不能适应土质,渣土分配不均匀。

(3)推进速度快造成切削下来的黏土结成大的泥饼。

(4)当进浆比重较大时,黏土块容易聚集在开挖舱内,不容易分解成小颗粒。

(5)大块分离机的挤压作用形成泥饼。

(6)黏土粘结在刀盘上,造成刀盘扭矩增大。

4 针对性措施

4.1 泥水处理设备的改进

(1)调整分配器及分配管,使渣土分配更加均匀。

(2)调整大块分离机,更改链条传动系统。

(3)预筛分使用较大孔径筛板,减小堵塞。

(4)割除预筛上的部分加强筋,减少堵塞。

4.2 刀盘转速及掘进速度的控制

由于黏土地层硬度较大,采取较快的刀盘转速及较小的推进速度,快速切削土体,保持较低的扭矩以减小对掌子面的扰动,使土体以小碎块的形式自掌子面剥落下来并通过泥水环流系统排出,是比较理想的做法。盾构机设计刀盘转速在 0~1.5 r/min 之间。经过一段时间尝试,刀盘转速超过 1 r/min 时,主驱动电机经常出现个别电机负载过大的情况,导致经常性的跳停,无法实现连续稳定掘进。综合上述情况,设定刀盘转速在 1 r/min。

在确定刀盘转速的同时,施工时也对掘进速度进行了尝试。初始控制掘进速度在 8 mm/min~12mm/min,掘进期间刀盘扭矩控制较为理想,出渣也以小碎黏土块为主,出渣量连续稳定。过程中对推进速度逐渐进行了提升。发现当平均速度大于 15 mm/min 时,又出现了二次堆积的现象,大黏土块较多,掘进困难。为此,将掘进速度控制在10 mm/min~15 mm/min、平均速度不大于 13 mm/min 的掘进参数,适应全断面黏土地层掘进的需要。

4.3 泥浆比重的控制

根据专家提出的建议,严格控制进浆比重在 1.08 kg/cm3以内,经过大约 15 环的掘进,排出了之前在开挖舱内及刀盘壁上堆积的渣土块。经过尝试发现,当进浆比重大于1.10 kg/cm3时,掘进较为困难。为此,确定了掘进完成后弃浆加清水的方法进行调浆,确保盾构的每 1 环掘进前的比重控制在 1.06 g/cm3~1.08 g/cm3,掘进过程中进泥比重不大于1.08 g/cm3的泥浆参数,取得了较为良好的效果。

4.4 进排泥流量的控制

在全断面黏土地层中掘进中,采用大流量的泥水循环,及时将开挖出的小块渣土排出以避免出现沉积,是必须的措施。在确保进出浆泵负载在合理范围内的前提下,尽量提高泥水环流流量。实践证明,进泥流量控制在 1 900 m3/h~2 100 m3/h 的范围内,排泥流量基本稳定在 2 300 m3/h ~2 600 m3/h (含清水冲刷量),P2.1 泵负载在可控范围内,出渣情况也比较稳定。

4.5 冲刷系统的控制

对关键位置的冲刷也是确保环流系统效果的关键。开挖舱及气泡舱的拥堵主要集中在刀盘面板及中心体、前闸门及P2.1 泵吸口。针对这些位置,分别有着对应的冲刷管路及冲刷系统。

刀盘面板及中心体冲刷属于进泥系统的一部分,由 P0.1泵进行冲刷。

前闸门冲刷由 V11V12 气动阀组控制的两路进泥管提供。在泥浆循环过程中要确保两路管路始终保持开启状态。

P2.1 泵吸口冲洗系统由新加的 4 个水枪完成;水枪由 2台 90 kW 清水泵自地面供水,经过 4 台 35 kW 水泵加压后冲洗吸口左上、右上、左下、右下四个位置。冲洗水枪压力控制在 25 Bar 上下,每个水枪的流量约 70 m3/h,合计约280 m3/h。

4.6 盾尾油脂的注入

为了确保盾尾密封效果,油脂的注入采用行程控制。每180 mm 完成一个循环注入,每环注脂量控制在 250 kg 左右。取得了较好的效果,过程中未出现大范围漏水及漏浆现象。

通过对盾构机的改造和优化施工参数,在保持刀盘转速1 r/min、进泥流量 2 000 m3/h~2 100 m3/h、进浆比重不高于1.08 kg/cm3、清水冲刷流量 250 m3/h 的前提下,盾构掘进速度稳定在 10 mm~15 mm,刀盘扭矩为 2.5 MNm~5 MNm,出渣以小于 10 cm 的泥块为主,地面沉降也得到较好控制。盾构完成改造后达到了最大日进尺 10 m、平均日进尺 7 m~8 m的施工效率,盾构机在全断面黏土地层中顺利推进。

5 结 语

泥水平衡盾构机经过改造,可以满足全断面黏土地层施工的要求。采用“高转速,小进尺,少扰动,强冲刷,低比重,大循环”的掘进思路,是保证泥水平衡盾构机在全断面黏土地层顺利掘进的有效办法。