船体详细设计板缝排列对生产成本的影响及其优化

2014-06-20杨九九汪家政

杨九九,章 锐,林 伟,汪家政

(金海重工股份有限公司,浙江岱山 316291)

0 引言

在国际造船行业中,中国以低成本的优势抢占造船市场一定份额,依现在的设计、生产技术水平来看,今后的相当一段时期,国内仍然需要以这种低成本的优势在世界造船大国中搏得一席之地[1]。2008年金融危机以来,船价下跌、人民币升值、材料价格波动等,这些都直接影响企业的经济效益[2]。如何控制风险,降本增效,确保目标利润,对船舶企业具有相当重要的意义。船舶成本当中,生产成本占绝大部分,因此,优化生产工艺是控制造船风险的重要手段之一。

目前,国内大多船舶企业,在船体结构建造方面主要由生产设计和生产部门对工艺进行设计,详细设计涉及工艺甚少。生产设计和生产部门在船舶生产过程中通过总结经验,不断创新,改进生产工艺,从而提高生产效率,降低能耗。生产设计对工艺微小的改进,能为生产部门减少较大的工作量[3]。除了生产设计和生产部门可以改进生产工艺,详细设计阶段也能为生产设计提供优化生产工艺的有力支持,其中船舶结构的板缝排列就是其中的一方面。

1 板缝划分的依据

详细设计板缝设置对生产设计具有重要的影响,实践证明,合理的详细设计板缝有利于船舶生产成本的控制,缩短生产周期,最终实现降本增效[3]。船舶建造过程中,船体结构中的板缝除了生产设计设置以外,还有详细设计的板缝,它们的目的和设置依据如下:

1.1 详细设计的板缝划分依据和目的

1)船舶各个区域的强度、疲劳和腐蚀等要求不同,相应的板厚材质要求不一样,不同材质板厚之间用板缝区分。

2)减轻船舶空船结构重量,满足船舶载重量或其它性能要求。

1.2 生产设计的板缝划分依据和目的

1)详细设计的板缝。生产设计阶段的板缝排列,原则上须按照详细设计方案,只有在能大大提高生产方便或节约成本等的情况下,且需要板缝修改对船舶性能并无影响的论证,方可对详细设计板缝作少许的修改。在生产设计阶段,修改详细设计的板缝排列周期较长而且过程复杂,一般情况不作修改。

2)原材料规格。从钢厂采购的板材和型材有规格限制,船厂切割的零件尺寸不能超过板材规格,尺寸超大的零件需增设板缝。

3)船舶企业的预处理、加工、切割、起重等设备的限制,板材的规格不能超过这些设备的极限能力。当板材超过生产企业设备极限能力时,一般采用增加板缝分割成小零件的方法解决。

4)钢材原材料的利用率和板规数量目标要求。

5)当结构无法安装或安装难度较大时,在允许的条件下,增设板缝是解决方案之一。

2 一般详细设计板缝排列特点

金海重工股份有限公司建造的176KBC项目是一系列船,共建造30多艘,涉及若干船东船检,其主尺寸度如下:总长 291.8m;垂线间长 282.2m;型宽45.0m;设计吃水16.5m;结构吃水18.25m;载重量1758000t。

以本项目详细设计局部外板展开图和槽形横舱壁图为例,展示船体结构主要构件的详细设计板缝排列特点,如图1和图2所示。

图 1显示的局部外板展开图长约 21m,宽约15m,粉红色线条代表详细设计设置的板缝,从图中可看出板缝设置密集,纵、横交织,分割成许多长宽不到3m的方块。板厚按一定规律排列,在横向上越靠近中纵面,板厚越大;在纵向上越靠近船舯,板厚越小。大部分相邻板厚差为0.5mm~1mm,最厚板与最薄板的厚度相差5mm,此局部展开图所有材质都是AH32的高强度钢。

图2显示为典型横舱壁,粉红色线条代表详细设计设置的板缝。图中显示除了肋板、底墩侧板、顶墩侧板上布置了板缝外,槽型舱壁板设置了横向和竖向板缝,把槽型舱壁板分割成11块板格。板厚从下向上增厚,材质升高,但相邻板厚相差约1.5mm,低材质采用AH32,高材质为AH36。

图1和图2显示了建造的176KBC项目详细设计板缝排列的特点,板缝密集,纵横交错。但对其它已建造或正在设计的项目进行分析后发现,国内详细设计在结构板缝排列上类似,板缝密集,板缝两边的板厚材质相差甚小。详细设计设置密集的板缝是依据有限元计算,在板厚排列时,按照强度要求分布的特点进行设置,以期得到最轻的结构重量。

图1 176KBC船舯局部外板展开

图2 176KBC横舱壁图

3 一般详细设计板缝排列对生产工艺的影响

上述一般的详细设计板缝排列仅从结构重量的角度出发,为了达到控制空船重量的目的,在满足有限元计算的前提下对板厚材质进行的排列。但从船舶设计、生产和营运整个过程研究,一般板缝的排列的合理性需进一步提高。通过生产设计和现场建造的经验总结发现,图1和图2所示的板缝排列设计,虽然可以作为控制空船重量的一种途径,但设计周期增加、生产成本上升,而且减少营运过程中结构安全寿命。国家倡导资源节约型、环境友好型社会,为响应国家的倡导,在船舶设计、生产和营运整个过程中都要达到最优的经济指标,为社会创造更多的财富[4]。

在生产设计过程中,建模需要增设大量的板缝,增加了建模的周期。板缝越多,产生的零件数量越多,套料、套料图纸设绘、编制零件表等生产设计阶段的工作量相应地大幅度增加。零件数量越多,在生产设计阶段的错误率也就越高,同时,现场车间切割、加工和装配的过程中也会因零件数量增多而可能导致更多的返工。

板缝设置密集,板厚材质种类多,导致套料的板规种类繁多,同种板规的数量减少。板规越多、同种板规数量越少,增加采购的成本。因为在采购中,同种板规数量越多,价格越优惠。板规数量越多,增加了船厂原材料堆放管理难度,管理成本上升[1]。

板缝密集增加了零件切割、加工等的成本,因为板缝越多,零件的数量成倍地增加,大量的零件,切割车间的切割成本升高,紧随其后的零件的吊运、开坡口、打磨、加工的工作量成倍增加,拉长了生产的周期。

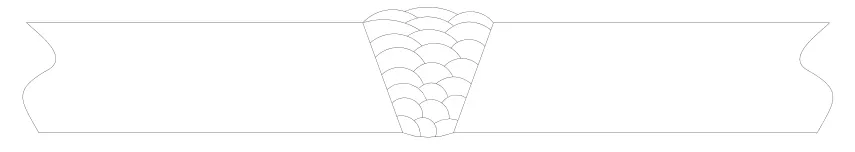

被板缝分割成小块的板需用埋弧自动焊或其它焊接方式进行拼接,大大增加了焊材和动能资源等的消耗。拼板前进行拼板对中(图3)。拼板过程中受热胀冷缩的影响,拼接以后的板会发生变形(图4),因此在造船过程中需花大量的人物和能源对拼接的板材进行矫正。现在船厂最为常用的校正方法就是在焊缝两边各约 100mm的范围内进行火烧,然后立即水冷的方法,俗称火工,即利用热胀冷缩原理把发现变形的板矫平,如图5所示。

图3 待拼接的板

图4 变形的板

图5 火工矫平的板

从材料学和焊接学的知识分析,焊接不利于材料物理性能,因此在船舶建造过程中,船东、船检希望焊缝越少越好。板材从待焊接到火工矫平过程,焊缝两边材料内部晶粒发生变化。焊接后,焊缝两边产生热影响区,热影响区的材料性能比母材性能降低。火工相当于热处理学的淬火,钢材经过淬火以后晶粒长大、变硬、变脆。焊缝容易产生缺陷,如内部产生气泡、层状裂纹、夹杂等,外部产生未熔合、气孔等。因此,焊缝密集降低了板材的整体性能,降低了船舶在营运过程中的安全性。

板缝密集,零件增多,精度控制的工作量和难度加大。零件切割时需对零件的尺寸进行测量,以保证其正确的大小。同时大量的拼板工作,也增加了精度管理的难度和工作量。零件尺寸的测量工作简单,但反复而又繁重,要求精度测量员具备细心、耐心和责任心。

4 板缝排列优化方案及优势

4.1 优化方案

为了减少板缝对船舶建造的影响,需对板缝排列进行优化,优化的依据如下:

1)船厂订货的规格清单。板缝的间距参照清单里的规格宽度排列,且考虑板材切割和余量的因素,要求实际板缝间距比板规宽度小10mm~25mm。目的是减少零件的数量,减少船舶生产过程中零件管理、吊运、打磨、加工、焊接、精度控制等工作量。增加原材料的利用率,减少余料的产生,降低生产成本。

2)结合船厂的设备设施的工作能力。被板缝分割成单个零件的重量、宽度等应适合船厂设备设施的工作能力,重量不超过吊车的最大起吊能力,宽度不超过预处理及切割机的平台宽度,目的是减少二次板缝的布置[5]。

3)有限元分析。板缝优化后,需对内部结构进行修改,获得满足要求的有限元计算报告。

对图1和图2的板缝排列进行优化后,其结果如图6和图7所示。外板取消了横向板缝,仅设置了纵向板缝,板缝之间的间距为3980mm、2580mm、2980mm,套料时可使用4m、2.6m、3m宽的整板。材质与原方案一致,均采用AH32高强度钢。由于横缝的取消,厚度略有变化,但分布的规律不变,越靠船中板厚越厚。横舱壁图取消槽型舱壁板两条竖向和一条横向板缝,上下边舱肋板板缝取消,材质不变,厚度调整。优化以后的重量未发生很大的变化,图6外板展开的重量比图1外板展的重量重0.4t,图7横舱壁与图2横舱壁的重量相差在1t范围内。通过重量的对比,重量相差不大,但重量的问题可通过内部结构调整而消除影响。

图6 板缝优化后外板展开

图7 板缝优化后的横舱壁图

4.2 板缝优化后的优势

板缝优化后有以下几方面的优点:

1)板缝减少,零件的数量明显减少。图1的外板展开,优化前的零件数量达到30个,优化后的零件数量仅有5个,图2横舱壁的零件数量也减少了三分之一。

2)零件数量的变少,减少了生产设计阶段的建模、图纸设绘等工作量,船厂生产车间零件切割、吊运、加工、焊接、打磨等一系列的工作量也大大降低,同时也有利于精度的控制。

3)原材料的板规种类减少,同种板规的数量增加,降低了原材料采购及钢板堆放管理的成本。

4)提高了原材料的利用率。如果 176KBC全船外板、舱壁板、甲板、平台板采用上述方法对板缝排列进行优化,板材的利用率可以提高约 2%,大概可节约钢材452t。

采用板缝优化方法可以明显降低造船成本,节省原材料,降低生产过程中的工作量,缩短建造周期。176KBC可节约钢材总价值约226万元人民币,可降低采购成本10万元人民币。生产过程中节省人力、物力及缩短建周期,预估节约近214万元人民币的生产成本。采用板缝优化方法,单条船舶可降低约500万元人民币的成本。

5 结束语

板缝优化方法是在大量船舶建造过程中总结的经验,旨在减小详细设计的板缝对生产工艺的影响,也是响应公司“精益造船,敏捷造船”要求,降低生产成本,控制风险,提高企业生产效益。详细设计的板缝优化不仅可以减少生产设计阶段的工作量,更为突出的作用是节省原材料,减少船厂车间工作量和设备的损耗,缩短船舶建造周期,降低了详细设计板缝对生产工艺的不利影响。

[1]蒙昌松, 林万春. 29000DWT化学品船外板展开及套料优化[J]. 广船科技, 2006(2): 1-2, 6.

[2]刘松, 杨晔. 船舶设计中多准则决策方法综述[J]. 武汉造船, 2001(1): 19-21.

[3]陈章兰, 熊云峰. 我国船舶设计建造技术现状及展望[J]. 造船技术, 2007(4): 36-38.

[4]陈晓川, 方明伦. 先进设计技术在船舶设计中的应用策略[J]. 机械设计与制造, 2003(6): 115-117.

[5]张光明, 宁宣熙. 与现代造船模式相适应的船厂管理[J]. 造船技术, 2001(1): 5-15.