综合分析工程地质条件优化立井施工方案

2014-06-18王剑峻

王剑峻

(河北开滦集团蔚州矿业公司,河北 蔚县 075700)

1 矿井概况

3号矿井位于河北蔚县,为开滦集团规划建设矿井。该矿井地质条件、水文条件、工程地质条件复杂。设计施工立井3个,即主井、副井、风井。 井检1、井检2、井检3分别对应主井、副井、风井的井筒检查孔,是确定3个井筒施工方案的主要依据。

2 地质条件

2.1 地层

(1) 第四系(Q)。

本地段第四系厚度154.70~171.55m,岩性以褐黄、黄色粉土、粉质粘土、粘土为主,夹粉砂、细砂、砂砾石、砾石层,其中砂砾石、砾石层厚度8.54~20.96m,粉、细砂厚度3.65~4.20m,最厚在井检1孔56.44m。与下伏地层呈不整合接触。

(2) 中侏罗统后城组(J2h)。

厚度200.81~206.81m,顶部岩性为凝灰岩,厚度11.57~21.17m,裂隙较发育。上部以砾岩夹粗砂岩为主,中下部以巨厚层砾岩为主,夹粗砂岩、砂砾岩。岩石结构成熟度较低,多呈半胶结,局部松散破碎,与下伏地层呈角度不整合接触。

(3) 中—下侏罗统下花园组(J1-2x)。

厚度141.66~146.85m,上部以紫红、灰绿色粉砂岩、细砂岩为主,夹砾岩,不含煤。下部以粉砂岩、粉砂质泥岩、泥岩为主,夹细砂岩、中砂岩及粗砂岩,含煤层5~8层,可采煤层主要为5号、1号煤。裂隙不发育,与基底古生界灰岩呈角度不整合接触。

2.2 构造

矿井地质构造极其复杂。本地段井检1至井检2孔间构造较复杂,通过二维地震资料及钻孔所揭露地层岩性及煤层资料分析研究认为井田内F201逆断层在此处通过。断层性质为逆断层,位于北阳庄村北,总体走向E-NE,倾向N-NW,在本井田延展长度2400mm,在本地段断层倾角15~40°断距20~30m。

2.3 水文地质

(1) 含水层。

依据井检孔揭露含水层情况及钻孔抽水试验、流量测井等资料综合分析,含水层由上至下划分如下:第四系含水层段(分为6个含水层)、基岩风化带含水层(Ⅳ1)、 后城组砾岩含水层(Ⅳ2)、 煤系砂岩含水层(Ⅱ)。天然状态下由于稳定隔水层的存在,使各含水层间水力联系在垂向上不密切。通过高密度电法仪测量,本地段第四系与基岩风化带含水层地下水流向157.5°方向,流速0.72m/d。

(2) 井筒涌水量计算。

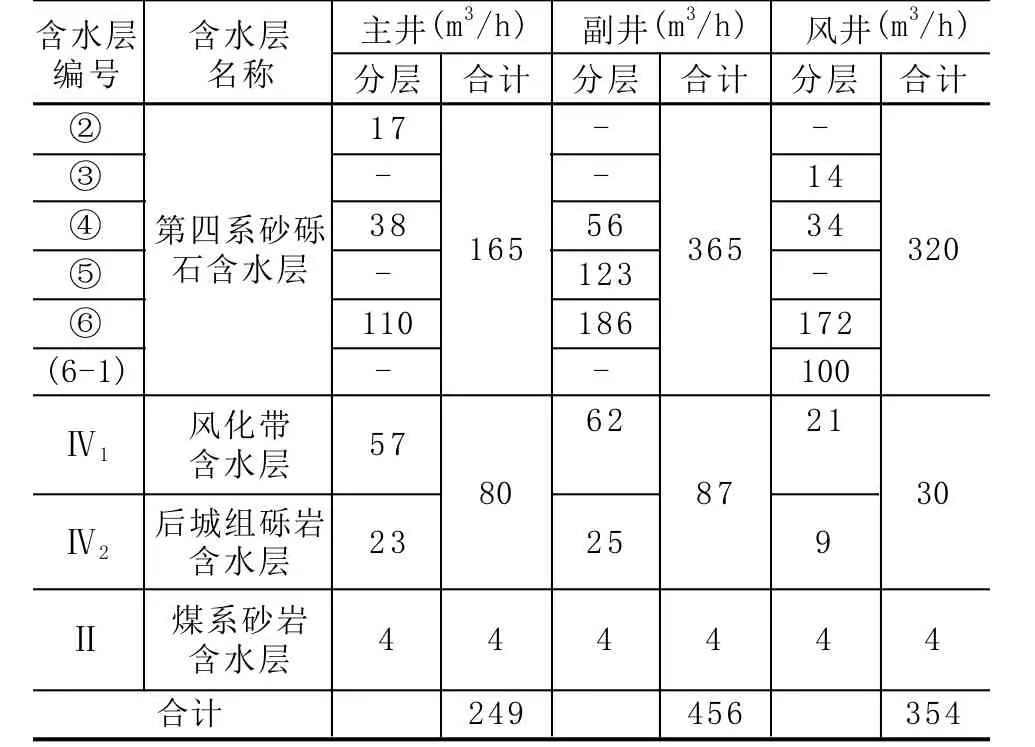

井筒涌水量计算采用“大井法”、涌水量增大系数法和经验公式法分别计算,结果见表1。

表1 井筒穿过各含水层涌水量计算

从表1中可以看出,副井井筒涌水量最大,风井井筒涌水量次之,主井井筒涌量较副井、风井小,通过井筒检查钻孔第四系含水层抽水试验资料分析,单位涌水量井检2孔为0.626 L/(s·m),井检3孔单位涌水量为0.597 L/(s·m),井检1孔单位涌水量为0.371 L/(s·m),说明该地段富水性,副井>风井>主井。

3 工程地质

3.1 第四系工程地质评价

(1) 粉、细砂层流动性。

井检1孔主要分布在孔深31.50~41.40m厚度9.90m,67.05~81.24m厚度14.19m,90.10~113.00m厚度22.90m,117.42~119.90m厚度2.48m,155.93~159.20m厚度4.07m,总厚度53.54m。井检2孔主要分布在孔深22.25~23.55m厚度1.30m,144.72~147.62m厚度2.90m,总厚度4.20m。井检3孔主要分布在孔深50.20~53.30m,厚度3.10m。以上这些较细的砂层存在且位于地下水位以下呈饱水状态,井筒开挖疏排地下水水力坡度增大,极易引起砂体流动及坍塌,给井筒施工造成困难。如井检1孔粉砂总厚度56.44m,单层最厚22.90m,这些较细的砂层存在极易产生砂体流动,对井筒开凿将产生不利影响。

(2) 粘性土膨胀性。

井检2孔第22层粘土层,孔深123.80~129.11m厚度5.31m,此层膨胀性试验自由膨胀率45%。井检3孔第21粘土层128.60~131.60m厚3.00m,膨胀性试验自由膨胀率40%,为膨胀性粘土,对井筒开凿不利。

3.2 基岩工程地质评价

(1) 基岩风化带。

本地段基岩风化带厚度11.75~21.17m,岩性为凝灰岩,抗压强度低1.4~10.0MPa,岩石RQD指标10%~38%,坚硬程度属软岩—极软岩,为不稳定岩层。

(2) 后城组砾岩段。

该地段上部夹粗砂岩,中下部为巨厚层砾岩,岩石结构成熟度较低,砾石胶结(泥沙质胶结)极其松散,粒径0.5~110mm,厚度177~189m,抗压强度5~13MPa,坚硬程度属软岩,为不稳定岩层。

(3) 井底车场顶板以上岩石。

矿井设计井底车场标高为+540m,主要井下建筑物为井底车场、煤仓、水平运输大巷等。岩性为粉砂质泥岩、粉砂岩、细砂岩及中砂岩、粗砂岩,岩石RQD指标60%~90%,抗压强度粗、中、细砂岩为11.6~12.2MPa,粉砂岩、泥岩14.8~18.1MPa,岩石坚硬程度属软岩—较软岩,为较稳定至不稳定岩层。

(4) 断层带。

根据井田二维地震资料及井筒检查钻孔地层分析对比,在主、副井筒之间存在两个逆断层即F201和F201-1。井检1孔在6号顶板以上见挤压破碎带,断层的存在破坏了岩层的稳定性,容易发生片帮。

3.3 施工条件综合分析

井筒所穿过的第四系含水层(含基岩风化带)由于涌水量较大,通过强含水层防治水具有相当难度。第四系夹有较厚的粉、细砂层,井筒开挖易产生流动,第四系下部局部粘土层为膨胀性土。据附近钻孔资料,本地段第四系黄土中多处发育黄土喀斯特现象(土洞、溶洞)。副井东侧井检2孔冲积层段没有封孔,很有可能将第四系各含水层导通,使水文条件更加复杂。风化带岩石属软-极软岩,后城组砾岩为软岩,固结程度较差及受构造影响,部分岩层松散破碎,为不稳定岩层,工程地质条件不良。井底车场顶板以上岩石属软—较软岩,为较稳定至不稳定性岩。对于井筒施工影响较大的是第四系含水层和后城组不稳定砾岩。

4 井筒设计

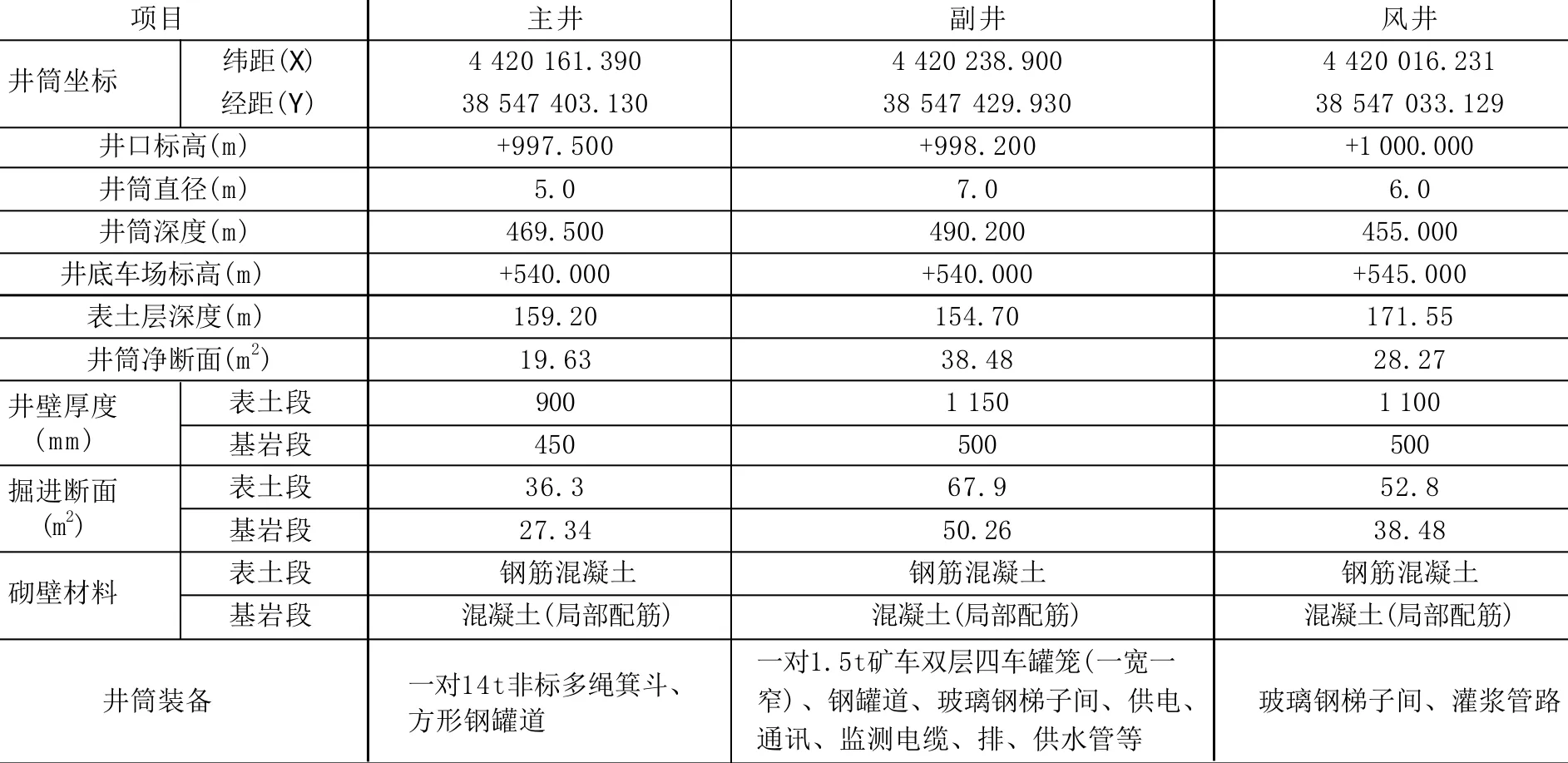

4.1 主井

净直径5.0m,布置一对14t非标多绳箕斗,180mm×180mm×8mm方形钢罐道及罐道梁,并敷设通讯、信号电缆。该井承担矿井煤炭提升任务。

4.2 副井

净直径7.0m,布置一对1.5t双层四车多绳罐笼(一宽一窄),方形钢罐道,设置玻璃钢复合材料梯子间,并敷设排水、压风,供水管路及动力、通讯、信号、安全监测电缆。该井主要担负全矿井人员、设备材料与矸石等辅助提升任务,兼作矿井主要进风及安全出口。

4.3 风井

净直径6.0m,内设玻璃钢复合材料梯子间,并敷设灌浆管路。该井担负全矿井回风兼作安全出口。井筒特征见表2。

5 施工方案优化

5.1 井筒施工方案

(1) 基本方案。

主、副、风井的均要穿过约154~171m左右厚的表土段,该地层主要由粘土、砂砾石、卵砾石及砂质粘土层等组成。基岩段多由中、粗砂岩、细砂岩、粉砂岩、粘土岩组成。表土段赋存第四系含水层六层,其中富水性弱含水层3层,富水性弱-中等含水层1层,富水性中等含水层2层,计算主、副、风井井筒涌水量分别为165、365、320m3/h。基岩段含水层富水性弱—中等。计算涌水量分别为84、91、34m3/h,第四系冲积层不仅厚度大且涌水量大,故表土段和基岩风化带采用冻结法施工,基岩段采用普通法施工,对于基岩富水性较强段采用工作面注浆。

表2 井筒特征

(2) 第四系注浆+冻结。

对于井筒施工危害较大的是第四系④、⑤、⑥三个含水层和基岩风化带含水层。在冻结孔造孔施工中,选取一定数量的冻结孔作为注浆孔,对上述强含水层段先行预注浆,充填洞隙,帷幕截流堵水,使注浆和冷冻产生叠加效应,避免古河床式卵砾石含水层(动水)冻结失败而突水。在蔚州矿区类似条件已经发生过井筒冻结一年冲积层含水层尚没有交圈井筒无法通过含水层的先例,不得不采取在维持冻结的情况下,地面施工4个注浆孔累计注浆1476m3才得以交圈。也就是说,在极复杂的水文地质和工程地质条件下,单纯的冷冻和单纯的注浆方案均无把握取得成功,采取注浆+冻结的复合方式是最合理的方案。在第四系冲积层水文条件复杂区域,采取注浆+冻结的方案已经取得成功的经验。

(3) 后城组围岩加固。

对于后城组砾岩,由于压实度较差、呈松散体结构,浇筑砼后,围岩与砼井壁磨擦力很小,形不成有效的抱合力,井壁极易出现下沉和不均衡受力,对井壁造成破坏。因此设计在井筒通过冻结段后,在井筒底施工钻孔对对不稳定松散岩层进行注浆加固改造,增强井壁围岩的承载力。

(4) 岩土锚固。

从冲积层-后城组砾岩段井壁,每间隔30m,水平方向打入一组φ108mm钢管锚固桩(至少3根,每根3~5m,水平平均排列)并进行注浆加固,使井壁与围岩之间连锁,防止井壁因围岩条件不良而不均衡受力导致对井壁的破坏。在没有采取岩土锚固措施的其他相似条件矿井已经出现井壁环形裂缝出水、井壁变形导致罐道梁弯曲等影响井筒正常使用的问题。井筒是煤矿使用期限最长的永久性工程,百年大计质量为本。对于特殊的地层条件采取预防性防治措施比出现问题后再治理投资要小,而且不影响正常生产。

5.2 井壁结构

(1) 表土段。

根据井筒穿过地层的水文地质条件,确定主、副、风井表土段采用冻结法施工。主井井筒的内外井壁总厚度为900mm,副井井筒的内外井壁总厚度为1100mm,风井井筒内外壁的总厚度为950mm。

(2) 基岩段。

基岩段的主井、副井和风井井筒均采用普通法施工,素混凝土井壁。主井井壁厚度为450mm,副井、风井井壁厚度为500mm。在风化基岩带下较稳定岩层中砌筑壁座,后城组砾岩极不稳定层段井壁采用锯齿结构,以增加井壁稳定性,相应增加钢筋并提高砼强度等级至C30。

5.3 施工方法

(1) 冻结段施工方法。

冻结表土层掘进采用中心回转抓岩机直接破土装罐和人工风镐、铁锹掘进刷帮,井筒内全部冻实或进入风化基岩段后采用钻爆法施工。外壁砌筑采用3.0~4.0m高单缝伸缩式整体移动金属模板,采用TDX-1.6底卸式吊桶输送混凝土。井筒外壁全部掘砌完毕后,进行内壁套筑,采用1m高度组合式金属模板自下而上一次连续砌筑至永久锁口标高。

5.3.2 基岩段施工方法

采用机械化施工作业线,短段掘砌混合作业方式。伞钻打眼,深孔光面光底爆破,中心回转抓岩机装岩,两套单钩吊桶提升,座钩式自动翻矸,铲车配合自卸式汽车排矸,3.0~4.0m高液压伸缩整体下移式金属模板砌筑,两台JS-500型强制式搅拌机搅拌混凝土,φ159mm溜灰管下砼。