气藏压裂裂缝导流能力影响因素实验研究

2014-06-15曲占庆黄德胜杨阳李小龙李杨

曲占庆,黄德胜,杨阳,2,李小龙,李杨

(1.中国石油大学(华东)石油工程学院,山东 青岛266580;2.中海油研究总院钻采研究院,北京100027)

0 引言

提高气藏单井产量的主要措施是进行压裂增产改造,能否形成高导流能力的裂缝是压裂作业成功的关键[1-6]。支撑剂性能的好坏直接影响裂缝的导流能力,因此,支撑剂充填层导流能力的测试是室内评价压裂效果的重要环节,测试结果可为压裂施工设计中支撑剂的优选提供依据。

目前,支撑剂导流能力测试评价大多采用API 标准推荐的方法,使用蒸馏水或盐水测试闭合压力下的液体导流能力,而对气测导流能力的研究较少[7]。另外,由于在测试时没有考虑支撑剂在地层内所处的复杂条件,所得到的结果与实际地层条件下的状态存在较大差异[8]。

影响支撑剂导流能力的因素很多,文献[9-18]分析了闭合压力、铺砂浓度、支撑剂强度等对导流能力的影响。本文利用改进的API 裂缝导流仪,采用现场取得的岩心和支撑剂,测试分析了支撑剂嵌入、 压裂液残渣、支撑剂不同粒径组合、酸蚀等复杂条件对延长气田压裂中支撑剂充填层气体导流能力的影响,并根据实验结果提出了提高裂缝导流能力的有效措施,对现场支撑剂的选用和压裂施工设计具有指导意义。

1 实验准备

1.1 实验条件与材料

实验采用根据API 标准设计的裂缝导流能力评价系统,可以模拟地层条件,对不同类型支撑剂进行导流能力评价[19]。该仪器模拟地层最高温度120°C,最大闭合压力200 MPa,完全能满足我国气田支撑剂裂缝导流能力评价的需要。

实验流体为N2,实验固化温度为90 ℃,铺砂浓度为10 kg/m2,闭合压力按6.9 MPa 的级别递增。

实验材料:取自延长气田常用20/40 目陶粒、30/50目陶粒和树脂砂,水基压裂液,天然岩心。

1.2 实验原理

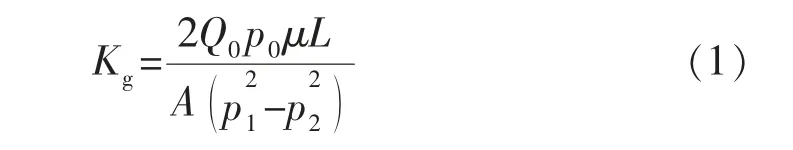

实验原理可用达西定律表示:

式中:Kg为支撑裂缝渗透率,μm2;Q0为裂缝内气体流量,cm3/s;p0,p1,p2分别为大气压力、进口压力、出口压力,kPa;μ 为气体黏度,mPa·s;L 为测试段长度,cm;A为支撑裂缝横截面积,cm2。

裂缝导流系统使用API 标准导流室,取L=12.7 cm,导流室宽度3.81 cm,则A=3.81 Wf,将有关单位换算成实验单位,支撑裂缝渗透率计算公式变为

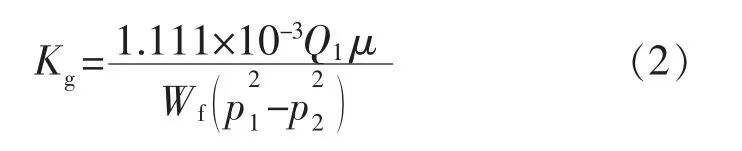

支撑剂充填层导流能力:

式中:Q1为裂缝内气体流量,cm3/min;Wf为充填裂缝宽度,cm。

1.3 岩样制备

实验岩心取自延长气田,按照API 标准将天然岩心加工成长为12.7 cm、宽为3.81 cm、厚为1~2 cm 的岩板,端部为半圆形。实验时用岩板代替导流室上下钢板,以便更真实地模拟地层条件。

2 实验方法

利用FCES-100 裂缝导流仪,在导流室中夹持岩板,模拟地层裂缝,将气体以稳定的流速通过2 片岩板之间的支撑剂填充层,逐渐增大闭合压力,得到裂缝导流能力随闭合压力的变化曲线。通过改变岩板类型、支撑剂粒径及其组合等实验条件,得出不同情况下导流能力随闭合压力变化的关系曲线,然后比较不同的曲线,得出相应的实验结论。

3 实验结果与分析

3.1 支撑剂嵌入对导流能力的影响

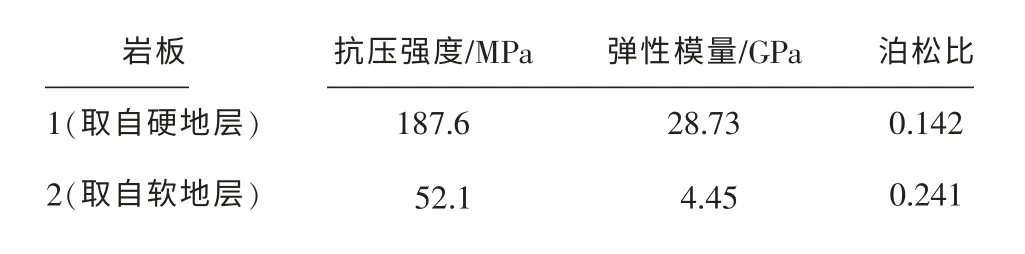

选用20/40 目陶粒支撑剂,铺砂浓度为10 kg/m2,分别用钢板和岩板进行实验,岩板力学性质如表1所示,实验结果见图1。

表1 岩板力学性质

图1 支撑剂嵌入对裂缝导流能力的影响

由图1可以看出,在闭合压力较低(小于41.4 MPa)时,用钢板和岩板测得的导流能力几乎没有差别,表明支撑剂没有发生嵌入现象或嵌入伤害不明显。但是,当闭合压力超过41.4 MPa 后,用岩板2 得到的导流能力开始与钢板测得的结果发生偏离,且随着闭合压力的增大,两者之间的导流能力相差越大,说明在高闭合压力下支撑剂发生了嵌入。岩板1 在闭合压力超过55.2 MPa 后发生支撑剂嵌入现象。

由于2 种岩板强度不同,所测得的导流能力表现出一定的差异。在同样的高闭合压力下,与硬地层岩板相比,用软地层岩板测得的导流能力更小,下降幅度越大,嵌入伤害越严重。分析认为:支撑剂强度与地层岩石嵌入强度不匹配,在高闭合压力下,支撑剂嵌入会降低裂缝有效宽度,同时会使岩石破碎产生碎屑,且地层越软产出碎屑越多,岩石碎屑在支撑剂充填裂缝中运移,堵塞孔隙通道,导致裂缝导流能力下降。

3.2 压裂液残渣对导流能力的影响

实验一: 用现场水基压裂液对导流室内支撑剂进行处理,在6.9 MPa 下承压3 h,使压裂液破胶后用N2在流量为200 cm3/min 条件下驱替返排4 h,最后测定气体导流能力;实验二:支撑剂未用压裂液处理,直接用气体测定导流能力,实验结果如图2所示。

图2 压裂液残渣对裂缝导流能力的影响

由图2可以看出,实验一测得的导流能力远小于实验二。其主要原因是,压裂液中的残渣在支撑剂充填层中积聚,堵塞孔隙,造成导流能力降低;压裂液残渣伤害程度随闭合压力的增加而增加,在6.9 MPa 时伤害率为46.4%,89.7 MPa 时伤害率为84.2%。因此,在压裂设计时,应尽可能采用低残渣压裂液和压裂液残渣解堵剂来获得理想的导流能力。

3.3 支撑剂不同粒径组合对导流能力的影响

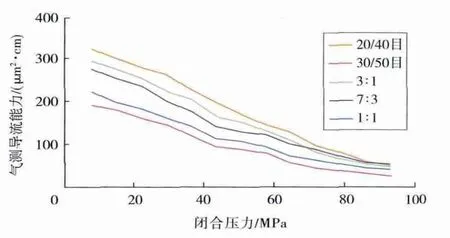

目前,气田压裂所用支撑剂多数为单一粒径支撑剂,单一大粒径支撑剂虽然可以提供较高的裂缝导流能力,但是在施工时加砂困难,易造成砂堵,且抗压强度低,在高闭合压力下易破碎,不能提供长期有效的高裂缝导流能力[20]。单一小粒径支撑剂虽然抗压强度高,但不能提供较高的裂缝导流能力[21-22]。综合考虑上述2方面因素,进行了支撑剂不同粒径组合导流能力实验研究,方案如表2所示,结果如图3所示。

表2 支撑剂不同粒径组合实验方案

图3 支撑剂不同粒径组合下裂缝导流能力变化规律

单一粒径情况下,在闭合压力较低时,大粒径支撑剂导流能力比小粒径支撑剂导流能力高。其主要原因是,大粒径支撑剂在低闭合压力下没有破碎,其孔隙相对较大,气体通过较容易。因此,其导流能力比小粒径支撑剂高。随着闭合压力的增加,2 种支撑剂导流能力的差距缩小。其主要原因是,大粒径支撑剂的接触面积小、破碎率高,碎屑填充孔隙减弱了大粒径支撑剂的优势,而小粒径支撑剂的接触面积大、抗压能力强,在相同闭合压力下不容易破碎。因此,导流能力与大粒径支撑剂差距缩小。

支撑剂不同粒径组合后,在低闭合压力(小于55.2 MPa)条件下,大粒径支撑剂所占比例越大,其导流能力越大,随着闭合压力的增加,导流能力差距逐渐减小。出现这种现象的主要原因是,小粒径支撑剂的加入,增加了支撑剂之间的接触面积,使组合后的支撑剂抗压能力增强,在高闭合压力下破碎率降低,因此,不同粒径组合支撑剂所测得的导流能力差距较小。此外,由图3还可以看出,对于7∶3 的组合方式,在闭合压力超过69 MPa 后,其导流能力大于相同条件下20/40 目单粒径支撑剂的导流能力。

3.4 酸蚀对导流能力的影响

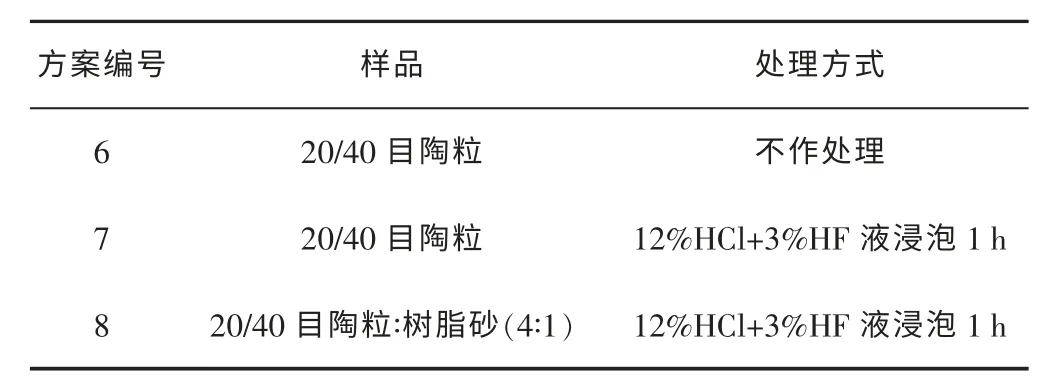

压裂支撑剂在地层复杂环境下工作时要承受各种腐蚀,压裂酸化复合改造工艺对支撑剂的伤害更为严重[23-24]。通过对比实验,研究了酸蚀对裂缝导流能力的影响,方案如表3所示,结果如图4所示。

表3 酸蚀对裂缝导流能力影响实验方案

图4 酸蚀对裂缝导流能力的影响

对比方案6 和8 可知,在同等闭合压力条件下,方案8 测得的导流能力远小于方案6,说明酸蚀对支撑剂充填层裂缝导流能力影响很大,其主要原因是,酸性环境溶解支撑剂,使其粒径变小,同时使支撑剂承压能力降低,从而导致裂缝有效宽度减小,导流能力降低。

对比方案6,7,8 可知,陶粒尾随树脂砂可以减弱酸液对裂缝导流能力的影响,在高闭合压力条件下效果尤为明显。分析认为,树脂砂强度大,即使在高闭合压力下发生破碎,树脂砂外层的树脂薄膜可以将破碎颗粒包在其内,防止碎屑颗粒堵塞地层,同时树脂砂外层的树脂薄膜还可以减少酸液对支撑剂的腐蚀。

4 结论

1)岩石强度不同,支撑剂嵌入程度不同;岩石强度越小,嵌入伤害越严重,对导流能力伤害越大。在压裂施工时,应根据地层闭合压力和岩石嵌入强度选择支撑剂类型。此外,可以考虑增加铺砂质量浓度克服支撑剂嵌入的影响。

2)压裂液残渣对裂缝导流能力的伤害程度随着闭合压力的增大而增大。为了减小压裂液残渣对导流能力的伤害,可以采用低伤害压裂液和压裂液残渣解堵剂来降低压裂液造成的伤害。

3)根据地层闭合压力的情况选择合适的支撑剂,在地层闭合压力较低时,选用大粒径支撑剂,以获得较高的裂缝导流能力;当闭合压力较高时,考虑到现场施工的难易程度和裂缝导流能力的大小,采用不同粒径支撑剂组合的方式,克服小粒径支撑剂不能获得高导流能力和大粒径支撑剂承压能力弱等缺点。

4)在实施压裂酸化复合改造工艺时或在地层酸性较强环境下,使用抗酸性能好的支撑剂,减弱酸性环境对支撑剂的影响,也可采用陶粒尾随树脂砂使支撑剂充填层保持较高的裂缝导流能力,以达到理想效果。

[1]杨川东.采气工程[M].北京:石油工业出版社,1997:240-244.

[2]时贤,程远方,李友志,等.致密气藏压裂井产能预测方法研究[J].断块油气田,2013,20(5):634-638.

[3]聂玲,周德胜,郭向东,等.利用灰色关联法分析低渗气藏压裂影响因素[J].断块油气田,2013,20(1):133-136.

[4]刘传虎,王永诗,韩宏伟,等.济阳坳陷致密砂岩储层油气成藏机理探讨[J].石油实验地质,2013,35(2):115-119.

[5]王代国.致密岩性气藏储量评价和计算方法问题与对策:以鄂尔多斯盆地大牛地气田上古生界气藏为例[J].石油实验地质,2012,34(5):495-498.

[6]王斌,赵永强,王恕一,等.塔里木盆地孔雀河斜坡志留系致密砂岩储层特征及主控因素[J].石油实验地质,2013,35(6):615-620.

[7]林启才.低渗气藏压裂中裂缝导流能力的影响因素研究[J].油气井测试,2007,16(增刊1):22-25.

[8]陈娟,郭建春,李勇明,等.复杂条件下支撑剂导流能力的实验研究与分析[J].国外油田工程,2010,26(11):22-24.

[9]Parker M A,McDaniel B W.Fracturing treatment design improved by conductivity measurements under in situ conditions [R].SPE 16901,1987.

[10]温庆志,张士诚,李林地.低渗透油藏支撑剂长期导流能力实验研究[J].油气地质与采收率,2006,13(2):97-99.

[11]金智荣,郭建春,赵金洲,等.支撑裂缝导流能力影响因素实验研究与分析[J].钻采工艺,2007,30(5):36-38.

[12]Penny G S.An evaluation of the effects of environmental conditions and fracturing fluids upon long term conductivity of proppants [R].SPE 16900,1987.

[13]王雷,张士诚,张文宗,等.复合压裂不同粒径支撑剂组合长期导流能力实验研究[J].天然气工业,2005,25(9):64-66.

[14]黄禹忠,何红梅,孙光权.压裂支撑剂导流能力影响因素新研究[J].天然气技术与经济,2012,6(5):59-61.

[15]邹雨时,张士诚,马新仿.页岩压裂剪切裂缝形成条件及其导流能力研究[J].科学技术与工程,2013,13(18):5152-5157.

[16]张毅,周志齐.压裂用陶粒支撑剂短期导流能力试验研究[J].西安石油学院学报:自然科学版,2000,15(5):39-41.

[17]牟建业,张士诚.酸压裂缝导流能力影响因素分析[J].油气地质与采收率,2011,18(2):69-71.

[18]李勇明,刘岩,王文耀,等.气藏压裂提高裂缝有效导流能力的技术分析[J].新疆石油天然气,2009,5(2):56-58.

[19]国家能源局.SY/T 6302—2009 压裂支撑剂充填层短期导流能力评价推荐方法[S].北京:石油工业出版社,2010.

[20]金智荣,郭建春,赵金洲,等.不同粒径支撑剂组合对导流能力影响规律实验研究[J].石油地质与工程,2007,21(6):88-90.

[21]王雷,张士诚,温庆志.不同类型支撑剂组合导流能力实验研究[J].钻采工艺,2012,35(2):81-83.

[22]肖勇军,郭建春,王文耀,等.不同粒径组合支撑剂导流能力实验研究[J].断块油气田,2009,16(3):102-104.

[23]温庆志,王强.影响支撑剂长期导流能力的因素分析与探讨[J].内蒙古石油化工,2003,29(1):101-104.

[24]陈星宇,杨兆中,李小刚,等.酸蚀裂缝导流能力实验及预测模型研究综述[J].断块油气田,2012,19(5):618-621.