永磁同步电机轴向力分析与噪声抑制①

2014-06-14罗平亮张冠楠

罗平亮, 韩 明, 张 戟, 张冠楠

(1.联合汽车电子有限公司电力驱动业务部,上海 201206;2.同济大学汽车学院,上海 201804)

作为新能源汽车中的核心零部件之一,驱动电机起到传统发动机的动力输出作用.而其噪声也成为整车噪声的重要源头.相对于内燃机,虽然电机产生的噪声总体水平更低,但电机噪声多集中在高频段,衰减慢,且更易引起人的不舒适感,因此驱动电机的噪声问题不容忽视.分析及改善驱动电机的噪声,对于新能源汽车整车降噪具有重要意义.

永磁同步电动机噪声主要包括电磁噪声、机械噪声和空气动力噪声[1].对于新能源汽车驱动用永磁同步电机,自然散热或强迫风冷已难以满足其持续性能的需求.所以往往采取定子外表面冷却水道冷却或者定转子直接油冷,从而其空气动力噪声所占比例较小.

业内分析永磁同步电机噪声往往只关注径向力和切向力,对于轴向力分析较少.本文分析由常规定子斜槽或转子斜极带来轴向力,提出了减少轴向力的改进方案并验证其效果.

1 现有电机分析

作者所在单位现有80kW电机外观如图1所示.

电机噪声相关分析如下.

电磁噪声抑制方面

(1)选择合适的极槽配合

电机的激励力波即电磁力波,按方向可分为径向力波、切向力波和轴向力波.

现有80kW电机为三相永磁同步电机.定子槽数Z为36,转子极对数p为6.定子机壳内设计有冷却水道.逆变器输出交流电频率f1(对于变频调速电机,f1非定值;电机转速为n1=60f1/p,单位rpm),每极每相槽数q=Z/(2p*3)=1,为整数槽绕组.

图1 现有80kW电机外观

主极磁场的谐波极对数如式(1)[1].

式中 r=0,1,2,3… ;

定子绕组谐波的极对数如式(2).

式中 k1=0,±1,±2,±3…;

径向电磁力波的频率如式(3).

得到径向力波n=ν±μ如表1.通常铁心振动时,动态变形的振幅大约与n4成反比,因此分析电磁噪声主要是分析力波次数较小(n≤4)的电磁力波[2].

表1 现有80kW电机径向力波表

由结果可以得出,该电机的径向力波最低阶次已达到12阶,对降低电磁振动与噪声有利.80kW电机产品的极槽配合设计合理,径向力波并不会引起过大振动.

(2)选择合适的绕组

该电机采用分布式绕组,星形连接,反电势波形正弦度好,扭矩纹波较小.

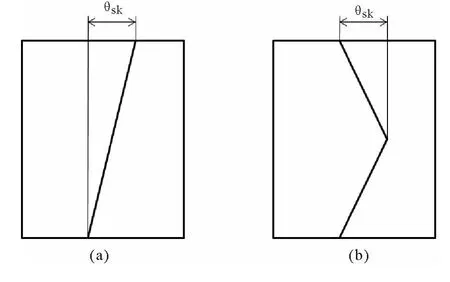

(3)斜槽或斜极

为减小齿槽转矩,80kW电机采用了定子斜槽方案,斜极角度为一个齿距.如图2所示.

图2 定子斜槽

机械噪声抑制方面,转子总成装配后会做动平衡,动平衡精度等级高于6.3级.轴承采用的是进口耐高温自密封轴承.装配上采取的是冷压,有专用工装确保只是轴承内圈受力.

空气动力噪声抑制方面,没有采用风扇,而是机壳内设置冷却水道.转子表面仅有一些隔磁槽.冲片及叠装都有严格的尺寸和工装来保证.所以总体上,表面比较光滑.

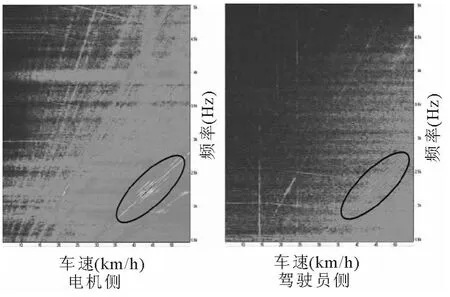

从以上分析可见,现有80kW电机已有一些噪声方面的考虑.对于该电机在整车上的噪声表现,最大噪声约95dB(A).如图3所示.而传统发动机噪声为100~110 dB(A).

传统NVH理论认为,在低速(0~60km/h)运行时,整车突出噪声为动力系统噪声,中速区(60km/h~100km/h)为胎噪(或称路噪)为主,高速区(>100km/h)风噪为主,如图4.可见,到车速达到60km/h以上时,动力系统噪声已不再是整车最为突出的噪声,被胎噪和风噪“掩盖”.

图3 整车噪声测试结果

图4 不同车速下的整车NVH问题

此车型为纯电动车,客户关心区间:[30km/h,60km/h],与以上理论一致.对应驱动电机转速区间[2560rpm,5110rpm],虽然经过车身及内饰的隔离,在驾驶员侧噪声已得到衰减.客户还是希望电机本身噪声能进一步降低.以减少通过噪声,提升整车的噪声水平.

2 转子轴向受力分析

对于径向磁场永磁同步电机,人们关注的往往是径向力和切向力,对轴向力的研究相对较少.

定子斜槽或转子分段斜极是一种能有效削弱齿谐波、改善电机齿槽转矩和转矩脉动的方法.但这会产生附加的轴向力,从而引起轴向窜动[3].

图5所示直槽和斜槽定子中的通电导体受力情况,其中Ia为定子线圈中的电流,FT为通电线圈产生的电磁力,Fma为FT沿电机轴的轴向分力,Fmt为FT垂直于电机轴的径向分力,⊗表示永磁转子的磁场方向.在永磁体产生的转子磁场中,定子槽中的通电导体受到电磁力的作用,磁场、电流和电磁力三者的方向满足左手定则,导体所受的电磁力与导体垂直.对于直槽内的导体,其所受的电磁力F垂直于轴线,无轴向分量;而对于斜槽内的导体,所受的电磁力FT不垂直于轴线,在轴向有分量[4].

根据作用力与反作用力的原理,对于定子斜槽永磁电机,转子将承受额外的轴向力Fma.在电机结构中,转子通过轴承来支撑和定位,因此,此轴向力最终作用在轴承上[4].

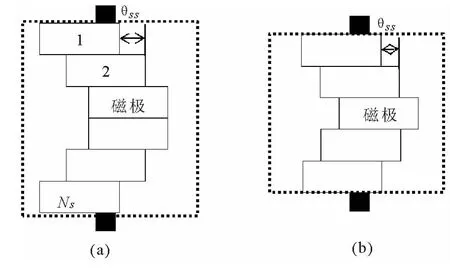

国外低噪声、低振动的小型感应电机中,有应用如下所示双斜槽的方法,中间增加了一个薄的中间环,如图6所示.在永磁同步电机中,我们对分段转子采取了类似的措施,从理论及样品实测中,证实了方案的有效性,详见本文第3部分.

图5 通电导体产生的电磁力

图6 感应电机转子对称双斜槽

另外,对于永磁同步电机,定子铁芯往往成一整体.而为了磁钢加工及安装方便,转子铁芯往往分割为若干叠片组,造成累积公差增大.目前多用0.27mm~0.5mm硅钢片,使每个叠片组的公差定义在0.5左右,转子总成轴向长度累积公差可达2~5mm.如此就无法确保定转子磁中心重合,从而产生一定的轴向力,从而引起轴向窜动.

图7 普通转子斜极轴向力分析

3 消减轴向力的设计优化及效果

为降低电机齿槽转矩而采用的斜槽或斜极方案,会产生附加的轴向力,引起振动与噪声.通过电磁仿真软件分析,现有80kW电机采用普通单斜槽,大负载时产生的轴向力大于100N,如图7所示.

图8 普通斜槽、斜极与对称斜槽、斜极的对比

图9 转子对称分段错位

图10 普通单斜槽与对称双斜极的电机噪声对比

采用对称斜槽或斜极的电机可以在消除齿槽转矩的同时,而不产生附加轴向力.采用这种方案的定子或转子在轴向前半部分向一侧(扭转)倾斜角度θsk,在轴向后半部分再向相反方向倾斜角度θsk,如图8所示.两部分轴向距离相等.由于这两部分的斜槽或斜极采用了不同的倾斜方向,致使其产生的附加轴向力反相,从而于宏观上相互抵消.达到了既消除切向力波又消除轴向力波的目的,且不会对电机性能造成额外影响.

考虑到工艺性,可用对称分段错位的方法代替对称连续斜极,如图9所示.

1)若使用定子斜槽或转子斜极的方法,应使定子或转子的(扭转)倾斜角度θsk为:

式中,Nc为定子齿数Z与转子极数2p的最小公倍数.

2)若使用转子对称分段错位的方法,为了保证附加轴向力的完全抵消,转子的分段数Ns应尽量选择为偶数,为保证分段的意义,应使Ns≥4,如图9(a)所示.则此时的转子每段错位角度θsk为:

若使用转子对称分段错位的方法时,因实际应用条件Ns无法取偶数,如图5(b)所示,则应先令Ns′=Ns- 1 获得偶数 Ns′,且Ns′≥4,此时的转子每段错位角度θss为:

值得注意的是,在这种应用情况下,由于转子未被平均划分为两段,致使齿槽转矩和附加轴向力不能够被完全消除.

对于现有80kW电机,转子的分段数Ns=9为奇数,先令Ns′=Ns-1=8,然后可计算转子每段错位角度θss为:

θss可取 2.5°,5°,7.5°,…,实际按 2.5 制作样品进行试验.

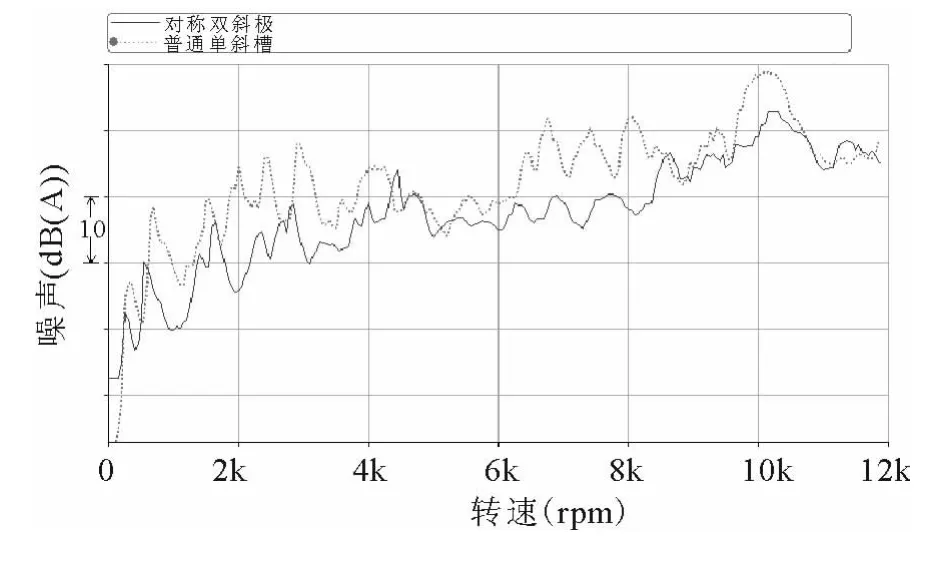

普通单斜槽及对称双斜极的电机噪声对比如图10所示.

可以看出,相对于普通单斜槽,对称双斜极样品的噪声水平几乎在全部转速区间都有明显下降,最大降幅达20dB(A).

4 结论

(1)从极槽配合、定子绕组等角度来看,现有80kW电机已有一些噪声方面的考虑.但对于纯电动车应用来说,在30km/h至60km/h区间,噪声依然较凸出.需要得到控制.

(2)为减小齿槽转矩及扭矩波动,现有80kW电机采用了定子斜槽的方法.传统的径向力和切向力分析表现不错.而轴向力方面的分析文献较少.通过理论分析及电磁仿真,确认了轴向力的大致范围.

(3)参考感应电机的措施,采用转子对称斜极的方式,可大幅削减轴向力,通过实际样品测试,达到了较好的噪声改善的效果.

[1]陈永校,诸自强,应善成.电机噪声的分析和控制[M].浙江:浙江大学出版社,1987:17-18.

[2]霍向飞,李刚,李霞.合适的槽配合降低变频调速电动机电磁噪音[J].电机技术.2012,2:5-8.

[3]Aleksandr S.Nagorny,Narajan V.Dravid,Ralph H.Jansen,etc.Design Aspects of a High Speed Permanent Magnet Synchronous Motor/Generator for Flywheel Applications.NASA/TM-2005- 213651,7.

[4]何思源,符敏利,杨金霞.定子斜槽对永磁电机轴承的影响[J].大功率变流技术.2012,2:59-62.