节能赛车车架的设计及其CAE分析优化

2014-06-13连晋毅王发听太原科技大学太原030024

杨 冲,连晋毅,张 强,王发听 (太原科技大学,太原 030024)

众所周知,汽车总质量会影响到汽车的滚动阻力、坡道阻力和加速阻力,并对汽车的燃油经济性有很大影响[1]。因此,为了降低节能竞技赛车的油耗水平,需要对整车质量进行轻量化处理[2-4]。而车架作为整车的承载构件,其结构相对复杂,质量也最大,故而优化车架是整车轻量化的一个设计难点[5-7]。

1 建立节能车的车架模型并划分网格

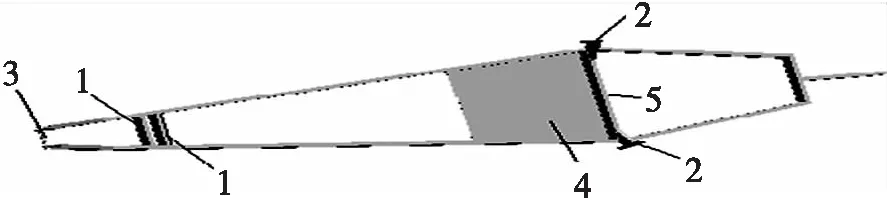

本文分析的节能赛车搭载本田Honda 125cc四冲程发动机,采用前二后一的车轮布置方案,后轮驱动。车架结构为边梁式平行梯形结构[8-9],由2 根左右分开的纵梁和4 根横梁组成,车架材料为AL6061 变形铝合金管材。

1.1 节能车模型简化

图1所示赛车实物图,建立如图2所示的带有虚拟驾驶员的车架模型图。

为适合导入软件进行分析,对转向部分进行简化,对质量参数作等效变换,取质量集中在转向筋板中部,质量参数如表1所示。

图1 赛车实物图

图2 带有虚拟驾驶员的车架图

1.2 约束与载荷

车架上安装发动机底板的目的,既是作为承载——固定发动机,又可提高整体的强度。后面的分析从理论上证明了加筋板后的加固作用。

表1 质量参数

不加发动机时,由于车架固定板有个内倾的空间角,车架会向内扭曲变形。约束及载荷分布情况等如表2所述。

图3 车架结构简图

1.3 划分网格

利用pro/e来实现三维实体建模,利用pro/e自带的有限元分析软件mechanical分析,实现了三维软件从建模到分析的无缝化连接,极大地方便了分析优化的过程。采用p网络划分法,划分为四棱柱网格,结果如图4所示,参数如表3所示:

表2 约束及载荷分布

图4 网格划分结果

表3 网格参数

座位底板及发动机座板采用整体画图的方式来建模设计,这样减小了设计的工作量和零件装配的复杂性,而且车架有限元分析的过程中会相当容易些。

为了了提高强度,在铝制的座板下方加一根窄的铁条。

图5 底板带有铁条的车架

因为驾驶员和发动机是主要的负重对象,所以变形较大的位置出现在座板处和发动机附近。为了获得比较理想的结果,采用了强度相对比较高的材料来设计车架——大尺寸截面和少许钢制的材料。

2 有限元对比分析

2.1 不加筋板的应力图及位移图

最大应力和最大位移均出现在座位筋板处,最大应力为7.846e+02 MPa,最大位移为1.029e+02 mm.

图6 不加筋板应力图

图7 不加筋板位移图

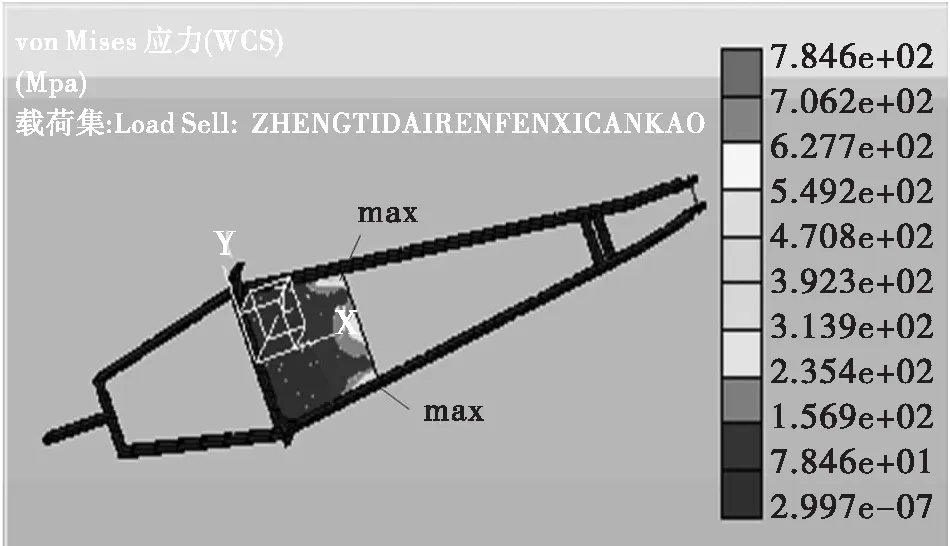

2.2 加铁筋板的应力图和位移图

最大应力及最大位移同出现在发动机座板前端部分与筋板前端,最大应力为8.792e+01 MPa,最大位移为3.583e-01 mm.

图8 加铁筋板应力图

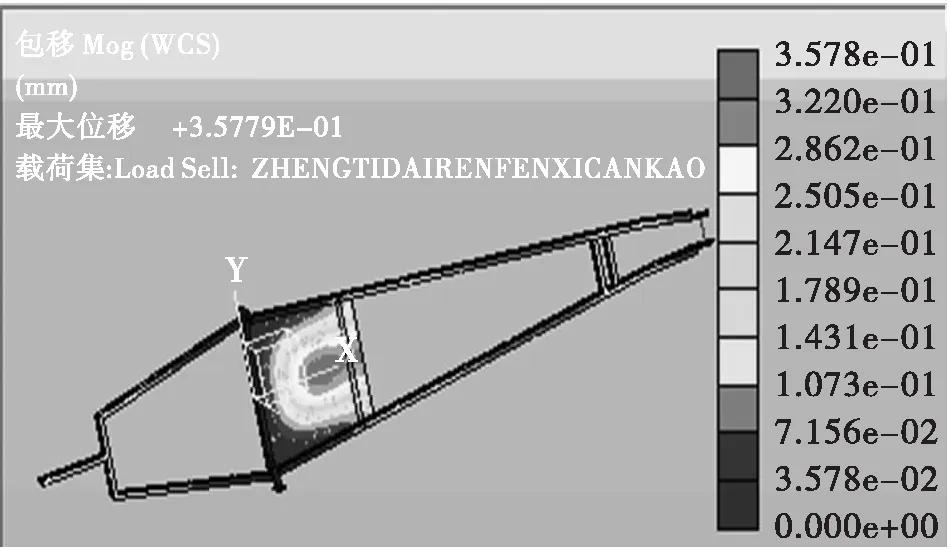

2.3 加铝筋板的应力图和位移图

最大应力与最大位移都出现在发动机座板前端部分与筋板前端,最大应力为8.758e+01 MPa,最大位移为3.578e-01 mm.

图9 加铁筋板位移图

图10 加铝筋板应力图

图11 加铝筋板位移图

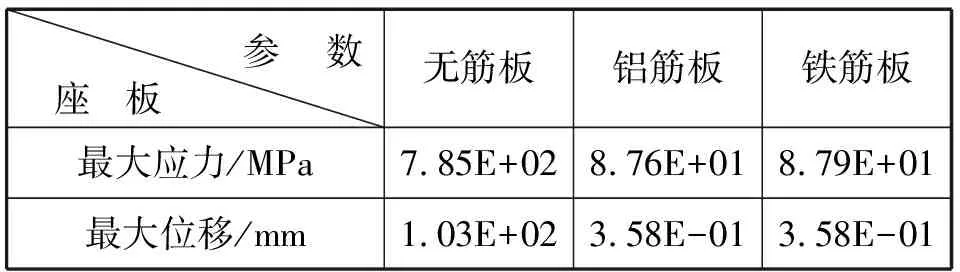

2.4 分析结果整理

表4 分析结果汇总

表5 材料性能

由以上结果可知,最大应力出现在筋板位置处,最大位移出现在座位处和车架两根纵梁中部,而且,上述分析结果均满足设计要求。综合考量,为了提高强度、减轻重量,选取方案2——加铝筋板的设计方法。赛车的承重量可以达到80 kg,变形量减少了很多,后者的形变从原来的102.9 mm减少到0.358 mm了。

3 节能车的workbench优化分析

3.1 workbench静态分析

在用PRO/E软件进行简单的建模分析后,得到了相关尺寸和参考量,且明确了应力集中发生在座位筋板处。在用workbench建模的过程中,为了方便分析使优化结果快速收敛,我们以一根矩形梁代替之前的座位筋板。设计参数参考上面的建模过程,可得到新的有限元分析结果——应力图(图 11)与位移图(图 12)。其中,最大应力出现在座位筋板处(图11红色标记处),最大应力值为78.6 MPa;最大位移出现在座位最中央(图12红色标记处),最大位移值为5.35 mm.

图12 workbench车架等效应力图

图13 workbench车架等效位移图

3.2 workbench灵敏度分析

有限元分析的最终目的是为了找出受力危险点,进而进行结构的优化设计。结构优化设计就是搜索满足给定约束条件下的目标函数的极值,以及在取得此极值条件下构件各个参数的实际取值,即最优值。但是各个参数对目标函数的影响方式和影响大小一般不同,灵敏度分析可以查看各个参数在一定取值范围内对构件结构目标函数(可能有很多个)影响的关系图[10]。本次的灵敏度分析是用来分析研究尺寸或参数对图12、图13分析结果的影响。通过灵敏度研究可以得到制定的设计参数对分析结构的影响方向和程度。

参数定义如下表,表6所示。设计目标定义,即约束条件和目标函数由表7可知。

表6 参数定义

以截面尺寸作为输入变量,以质量、最大应力、最大位移作为输出变量,生成测量值与设计参数的关系,如图14所示。

表7 设计目标定义

图14灵敏度分析结果

Fig.14Sensitivityanalysisoftheresults

图14中,输入参数:P1—矩形截面宽度;P2—矩形截面长度;P3—管材厚度;输出参数:P4—最大应力;P5—最大位移;P6—几何质量。

从上述测量值与设计参数关系图可以看出,对最大应力影响程度先后是P2≥P1≥P3;对最大位移影响程度先后是P2≥P1≥P3;对几何质量影响程度先后是P3≥P2≥P1.

灵敏度分析的目的是检测对于选定的变量在给定的取值范围变化时模型能否生成,是为优化设计筛选参数,将那些对目标函数影响较大的参数筛选出来进行优化分析,以简化分析。从上述灵敏度分析结果可知:截面宽度P1、截面长度P2、管材厚度P3对观测结果的影响并不明显。同时鉴于模型的复杂程度、分析时收敛的快慢程度以及输入输出参数的数量,我们在最终的分析优化过程中保留了三个输入变量。

3.3 workbench优化设计

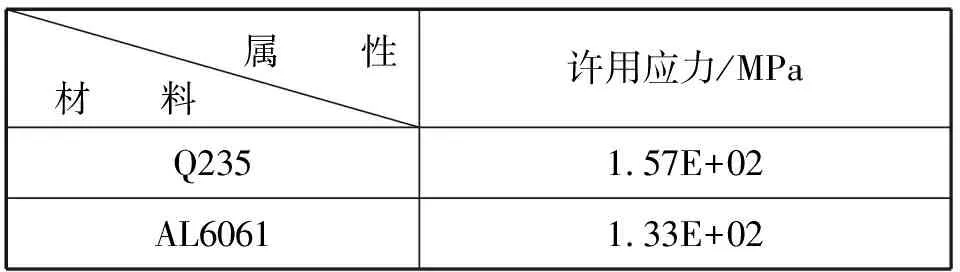

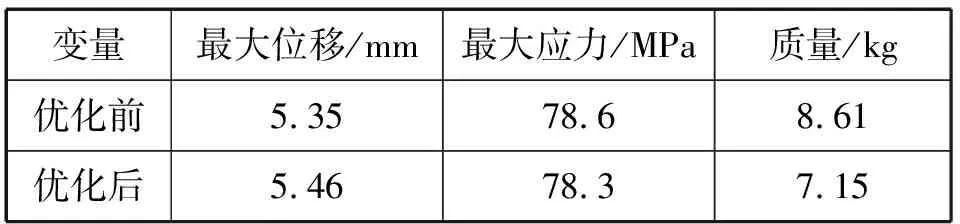

表8 优化结果

做完灵敏度分析之后,在满足安全要求的基础之下,为了便于进行优化分析,车架的最大应力不能超过80 MPa,且车架的最大变形量必须小于6 mm,同时要使车架的重量最小,这就需要利用优化分析来找到赛车铝合金车架截面长、宽及管材厚度的最优值。优化的最后结果如表8所示。

进行完上述的一切分析之后,开始运行最后的优化分析,结果如表8所示。车架在workbench优化中的载荷与前面的车架对比优化的工况相同。由于我们的目的是质量最轻,故可选取第一组优化值作为最终理想结果,优化后,质量减小到了7.15 kg,而最大变形基本不变(仅为5.46 mm),最大应力减小为78.3 MPa,远小于材料的许用应力133 MPa.

4 结论

表9 优化前后车架对比

综合运用PRO/E和workbench软件,对节能竞技赛车的车架进行了局部对比优化和梁截面尺寸优化。通过两次优化设计研究,车架的局部变形与应力集中现象得到明显改善;使之不仅满足了设计要求,而且车架设计更加合理,车架的质量从最原始的8.61 kg优化成7.15 kg,减重16.96%.

本研究在满足刚度与强度要求的条件下有效地实现了车架设计的轻量化,使得所设计出来的节能赛车车架质量明显降低,对机械机构的轻量化设计具有一定的指导意义。

参考文献:

[1]蔡凤田,谢元芒.汽车运行油耗的影响因素与汽车节能技术 [J].交通节能与环保,2006,1(3):28-33.

[2]马小康,刘强,宗志坚,等.节能赛车铝合金车架结构分析与优化设计[J].机械设计与制造,2012(4):007.

[3]叶勤,邓亚东,王彦,等.一种轻型货车车架有限元分析与优化[J].武汉理工大学学报,2008,30(2):143-145.

[4]何耀华,杨灿,王桂姣.基于 ADAMS 的节能车模态分析[J].天津汽车,2008(12):011.

[5]符亮,方义敏,杨翔宇,等.转向三角形的汽车转向机构特性[J].机械设计与研究,2011,27(4):84-87.

[6]赵岩.节能竞技车的研发与技术研究 [D].西安:长安大学,2009.

[7]陈家瑞.汽车构造(下册)[M].北京:机械工业出版社,2005.

[8]张珍.纯电动汽车动力传动系统的设计与整车性能仿真 [D].西安:长安大学,2011.

[9]雷磊.节能竞技车研发技术的研究[D].西安:长安大学,2008.

[10]浦广益.ANSYS Workbench 12 基础教程与实例详解[M].北京:中国水利水电出版社,2010.