铸轧速度对熔池内温度场的影响

2014-06-13罗晓锋王艳艳孙斌煜韩贺永

罗晓锋,王艳艳,孙斌煜,韩贺永

(1.内蒙古科技大学 矿业学院,内蒙古 包头 014010;2.内蒙古科技大学 煤炭学院,内蒙古 包头 014010;3.太原科技大学材料学院,太原030024)

双辊板带铸轧是将金属液注入两个旋转相向、内部通以冷却水的铸轧辊和侧封板围成的熔池内,金属液在辊缝中凝固、结晶,最后轧制成形,其热量主要由辊套带走[1-2]。与传统的连铸相比,双辊铸轧无需再处理,具备流程短、效率高、成本低的优点而受到冶金界的重视。然而在双辊板带铸轧过程中,工艺参数控制范围窄,超出控制范围的微小变化可能会严重损害铸轧板带钢的质量,因此迫切需要应用计算机对其铸轧过程进行模拟,进而获得最优化的工艺参数。张晓明、曹光明等所做研究侧重于铸轧过程中温度场和流场的耦合分析,湛利华主要针对镁合金的快速铸轧[3-6],其他学者所做研究都进行了大量简化,因而导致模拟结果差别较大[7-8]。在双辊铸轧过程中,铸轧速度是一个决定性的参数,是保证铸带质量和实现稳定铸轧的先决条件。

本文基于ANSYS软件,建立了双辊板带铸轧过程的数学模型,同时选用低碳钢,研究铸轧速度在双辊铸轧过程中所起的作用,采用反向法对铸辊与熔池之间的换热边界条件进行了处理,并给出了铸辊与熔池之间的换热边界条件,为确定合理的铸轧速度提供了理论依据。

1 数学模型的建立

双辊铸轧过程中,熔池由两个大小相等的铸辊与特殊材料制成的侧封板围成,金属液由水口注入熔池。本研究取熔池的四分之一作为研究对象,采用自动网格划分系统。与侧封板相接触的面为面1,浸入式水口插入的上表面为面2,轴向对称面为面3,如图1所示。铸辊参数、板带厚度、熔池高度和浇注温度等如表1所示,低碳钢的物性参数如表2所示。

图1 熔池的三维模型Fig.1 3D model of the molten pool

表1 铸辊参数和模拟条件Tab.1 Caster roll parameters and simulation conditions

表2 低碳钢的物理参数Tab.2 Physical parameters of low carbon steel

1.1 控制方程

本文将金属液看做三维非稳态不可压缩牛顿流体。其主要控制方程如下。

连续性方程:

(1)

动量方程(N-S方程):

(2)

(3)

(4)

能量方程:

(5)

湍流计算采用目前通用的k-ε模型[9]:

(6)

1.2 边界条件

(1)入口区域:vx=0,vy=-vinsinα,

(2)表面区域:

中心对称表面:

轴向对称表面:

(3)侧面区域:vz=0

熔池与侧封板接触面属于第三类边界条件,因此可认为传热系数在侧面保持一致,在此取其为400 W/(m2·K),且侧封板铸轧前需预热到1 100 ℃以上。

(4)弧形区域:

vx=vsinθ,vy=-vcosθ,vz=0

上式中,ux,uy,uz分别为水口处钢水流动速度在三个方向的分量;gx,gy,gz重力加速度分量;ρ为流体密度;k为湍流动能;ε为湍流动能耗散率;T为温度;μeff为有效粘度系数;Tx,Ty,Tz为粘滞损失项;Keff为有效导热系数;Cp为比热;Qv为内热源项;Φ代表方程变量;ΓΦ扩散项系数;SΦ为源项;α为侧孔出口角度,这里取0.087;R为水口半径;vm为入口处钢水速度;v为铸辊表面的线速度;θ为节点到铸轧辊轴线的垂线与x-z平面的夹角。

浸入式水口假设为绝热,且其内外壁采用零滑动条件。考虑到熔池与铸辊间的传热边界条件较难确定,因此以往研究存在较大误差[10]。本文采用反向法来求解铸辊与熔池之间的换热边界条件,根据能量守恒,计算出钢水释放的热量,再根据h=q/△T计算出熔池与铸辊面间的热传导系数平均值。

2 模拟结果分析

铸轧速度是铸轧过程中一个决定性的参数,目前国内外使用的双辊铸轧机大多数铸轧速度控制在10~60 m/min之间,有个别速度高达130 m/min.本文铸轧速度分别取为20 m/min、30 m/min、40 m/min和50 m/min.

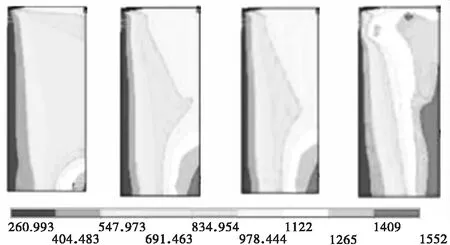

2.1 熔池与侧封板接触面温度场分析

图2所示为铸轧速度在20 m/min~50 m/min情况下熔池与侧封板接触面的温度场分布情况。由模拟结果可以看出,当铸轧速度从20 m/min依次升高到50 m/min时,出口处温度依次为1 205 ℃、1 236 ℃、1 268 ℃和1 283 ℃,凝固终了点向下移动,特别是铸轧速度差别较大时,如20m/min和50m/min条件下。同时,金属液在底部凝成固壳的时间也在缩短,厚度也有所减小,因此需要承受轧制变形部分的固壳厚度也将随之降低。

(a)20 m/min (b)30 m/min (c)40 m/min (d)50 m/min图2 各铸速下熔池面1的温度场Fig.2 Temperature field of molten pool area 1 underdifferent casting speeds

2.2 熔池表面温度场分析

图3所示为铸轧速度变化时熔池表面温度场分布情况。由模拟结果可以看出,随着铸轧速度的提高,熔池表面温度整体有所升高,而且升高范围有所扩大,从中心向四周呈放射状。这是因为随着铸轧速度的提高,熔池内钢水整体流动速度就会加快,因此在水口附近形成的钢水涡流就会扩大,这样就能把更多的高温流体带到熔池表面,导致熔池表面温度整体升高,如从20 m/min的1 240 ℃上升到50 m/min的1 395 ℃.温度升高范围也由最初1 240 ℃以上不到10%扩大到最后1 395 ℃以上占到50%,变化十分明显。

2.3 熔池轴向对称面温度场分析

图4所示为铸轧速度变化时熔池轴向对称面温度场分布情况,从图中可以看出, 随着铸轧速度的提高,轴向对称面温度变化较大,特别是铸带出口处。为了保证铸带质量,当铸轧速度增大时,水口注入速度也要增大,这样才能使得钢水在熔池内停留时间减短,保证金属温度变化较小,这样铸带横向温度变化才能平缓。当铸速为20 m/min时,铸带出口处温度为1 205 ℃,当铸速升高到50 m/min时,铸带出口处温度上升到1 283 ℃,凝固终了点明显下移。

(a)20 m/min (b)30 m/min (c)40 m/min (d)50 m/min图3 各铸速下熔池面2的温度场Fig.3 Temperature field of molten pool area 2 underdifferent casting speeds

(a)20 m/min (b)30 m/min (c)40 m/min (d)50 m/min图4 各铸速下熔池面3的温度场Fig.4 Temperature field of molten pool area 3 underdifferent casting speeds

2.4 熔池温度场分析

图5所示为各铸轧速度下熔池温度场分布的三维图。由模拟结果可得,当铸轧速度依次升高,三个面上的温度也有所升高,温度升高范围有所扩大。这是因为随着铸轧速度的提高,钢水的过热度也随之增大,传热量也随之增大,但是当接触一段时间后,不同铸轧速度下传热量的差别就不明显了,表现在铸带上就是温度差别开始减小。

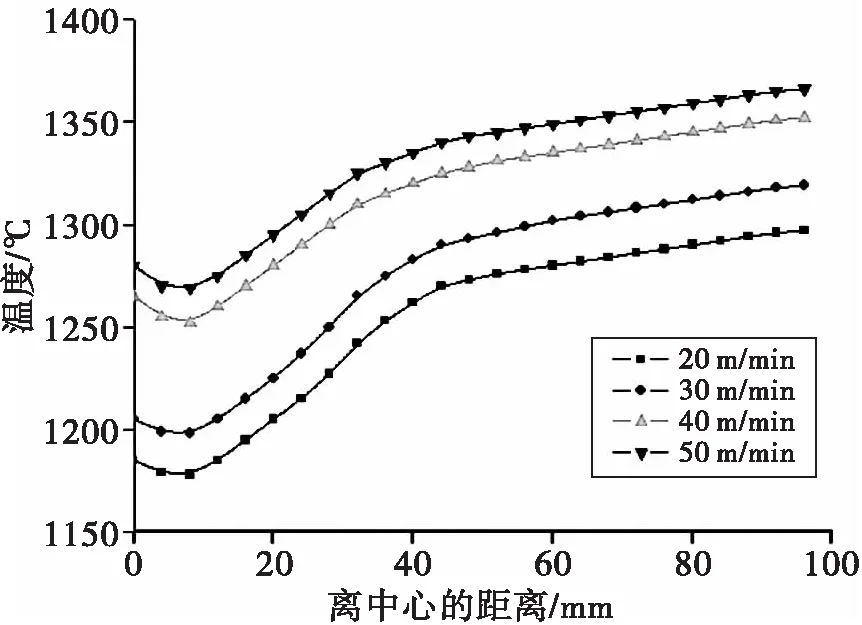

2.5 铸带表面温度和中心温度分析

图6和图7分别给出了不同铸轧速度下铸带表面及其中心温度分布情况。由模拟结果可以看出,随着铸速的提高,板带钢出口处表面温度和中心温度都有所升高,变化趋势一致,只是表面温度比中心温度稍高。当铸速小于40 m/min时,铸带表面温度和中心温度差值较大,反之,温度差值变小。这是因为当铸轧速度较小时,水口处钢水难以流动,熔池内中心处温度和边缘温度差别较大,导致出口处铸带中心与表面温差较大;而当铸轧速度较高时,水口处钢水容易流动,中心处温度和边缘温度差别较小,所以铸带中心与表面温差较小。因此铸轧速度一定要控制合适,太低会造成铸带温差较大和铸轧力太大,太高会造成断带和铸带局部缺陷。

(a)20 m/min (b)30 m/min (c)40 m/min (d)50 m/min图5 各铸速下熔池三维图的温度场Fig.5 Pool region temperature field of 3D modelunder different casting speeds

图6 各铸速下铸带表面温度Fig.6 Strip surface temperature distribution underdifferent casting speeds

图7 各铸速下铸带中心温度Fig.7 Strip center temperature distribution underdifferent casting speeds

3 结论

(1)研究发现,随着铸轧速度的提高,铸轧辊与熔池之间的接触时间缩短,传热系数和热流密度受到影响,进而影响传热量,导致熔池和铸带温度场升高。

(2)随着铸轧速度的提高,凝固终了点向出口方向移动,铸带表面和中心温度都有所升高,只是表面温度比中心温度变化较为平缓。

(3)在其它参数不变的条件下,铸轧速度不能太快也不能太慢,铸轧速度应控制在一较窄的范围内。本文模拟的是3 mm的低碳钢,应将铸速控制在34~48 m/min最佳。

参考文献:

[1] NIKOLAI Z.Comparison of continuous strip casting with conventional technology[J].ISIJ International,2003,43(8):1115-1127.

[2] 郭秀辉.双辊铸轧镁合金薄带过程数值模拟及实验研究[D].沈阳:东北大学,2008.

[3] 湛利华,李晓谦,钟掘.基于ANSYS的快速铸轧过程温度场数值模拟[J].重型机械,2005(2):39-44.

[4] 曹光明,李成刚,刘振宇,等.双辊铸轧工艺温度场和流场耦合的数值模拟[J].钢铁研究学报,2008,20(9):23-27.

[5] 张晓明,赵晓红,刘相华,等.双辊铸轧过程中水口对熔池内温度场和流场的影响[J].东北大学学报:自然科学版,2006,27(6):654-657.

[6] 曹光明.双辊铸轧薄带钢液位控制、铸轧力模型及工艺优化的研究[D].沈阳:东北大学,2008.

[7] 罗晓锋,孙斌煜,杜旋,等.不同水口角度对熔池内温度场的影响[J].太原科技大学学报,2009,30(6):500-503.

[8] 罗晓锋.铸轧速度和冷却强度对立板过程影响的研究[D].太原:太原科技大学,2009.

[9] 苗雨川,邸洪双,张晓明,等.双辊薄钢铸轧过程的流场温度场耦合数值模拟[J].钢铁研究,2000(2):31-34.

[10] 张晓明,张军锋,刘相华.双辊铸轧薄带过程中铸速对熔池内温度场的影响[J].东北大学学报:自然科学版,2006,27 (7):759-762.