分相罐的选型设计

2014-06-11谢婉霞河南神马尼龙化工有限公司芳纶研发部467000

谢婉霞(河南神马尼龙化工有限公司芳纶研发部 467000)

分相罐是化工生产中液-液分离的主要设备之一,具有结构简单、易制作、物料停留时间长的特点,适应于液-液分相较难、处理量大的场合,被广泛应用于不互溶的两相液体分离操作中,因此分相罐的正确设计是化工分离连续稳定生产的保障。

一、连续分相罐的工作原理与结构

1.工作原理

将待分离混合液输送入分相罐,在分相罐内,密度不同且互溶度较小的二组分混合液,经一段时间的静置,可分为液-液两相。由于液-液两相密度不同,可形成相对稳定的分相面,液-液两相在分相罐内自动连续分相后分别从分相罐轻重组分出口采出,实现二组分混合液有效分离。

2.分相罐的基本结构形式

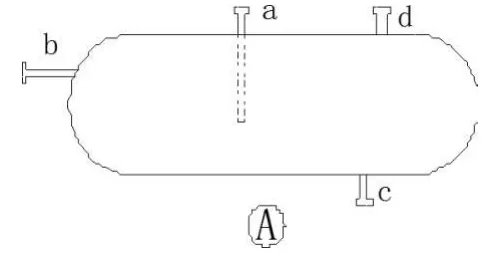

分相罐的基本结构形式如图A所示。

分相罐具有占地面积小,操作灵活性大,抗干扰能力强的特点。

二、分相罐的设计计算

1.分相罐的分离任务

总分离任务——轻相:QL-体积流量m3/s,重相:QH-体积流量m3/s。

2.分相器的直径及长度计算

(1)分散相和连续相的确定

对于液—液两相分离,首先要明确分散相与连续相,Selker和sleicher提出了依据θ值判断分散相和连续相的方法:

式中QL,QH分别为轻相和重相的体积流量,m3/s;ρL,ρH分别为轻相和重相的密度,kg/m3;μL,μH分别为轻相和重相的粘度,Pa·s。

分散相选择与θ值大小有关,见下表。

θ分散相与连续相判定轻相为分散相轻相可能是分散相轻相重相可能是分散相,设计按两种情况考虑重相可能是分散相重相是分散相<0.30.3~0.50.5~2.02.0~3.3>3.3

由总分离任务代入式(1)中,计算θ值。由上表中可以根据θ值的大小判定连续相与分散相。

(2)分散相沉降速度的确定

分散相的沉降速度,一般符合stokes公式

式中:UD为分散相中液滴的沉降速度,m/s;dD为液滴直径m;PC为连续相的密度,kg/m3;PD为分散相的密度,kg/m3,;μC为连续相的粘度Pa·s;g为重力加速度,9.81m/s2

对于沉降粒子直径最好用实际测的数据,当缺乏实验数据时可采用Middleman推荐的设计值150μm。代入式(2)计算UD值。

(3)分相器的直径及长度计算

根据连续相的速度必须小于分散相液滴沉降速度的原则,可以定出分相器的直径D0。

其中Ai为分界面的面积。对于立式容器;对于卧式容器,Z为分界面距容器底的高度m,L为其长度。当分离任务量不大时,选用立式分相器为宜,则其筒体半径

圆整R值,并根据H/R≥1.5,选定分相器高度H。当分离任务量较大时,选用卧式分相器为宜。

三、分相罐的设计计算

1.设计依据

首先根据液-液两相分出明显相界面所需的最低静置时间和生产所需的处理能力,确定分相罐的容积;然后根据长径比不小于1.5的原则,确定分相罐的外形尺寸;再根据进料量、出料量确定各进出口管口直径;最后确定轻重两相出口的位置。

2.分相罐的设计方案

(1)设计方案A如图A所示

(2)设计方案B如图B所示

将分相界面设定在重相侧,位于内置隔板顶部距罐底1/3~1/2位置处,有利于提高分相罐操作的稳定性。在长径比合适的贮罐内置入隔板(隔板高度小于罐直径),隔板满焊于罐壁,将罐一分为二构成连通器

(3)设计方案C如图C所示

必要时,可在重组分侧罐底加油包,使分相更完全。

3.核查分散相在分散带中的停留时间

分散相在分散带中的停留时间t'd

HD:分相带的高度(经验值为0.1m),计算出分散相在分散带中的停留时间t'd,从而判断确定出的分相器直径、高度是否合理。

4.分相器的管道布置

(1)进料口直径的计算

为了最大限度地减少进入容器的喷射液流所引起的“夹带”,分相器的入口速度应保持低于1m/s,同时进料口宜选择在分相器中间的位置,则

式中Qtotal=QL+QH(QL-轻相体积流量m3/s,QH-重相体积流量m3/s。),圆整D入。

(2)分相器自动出料管道的设计

分相器分界面位置可以利用虹吸管移去重相的方法加以控制,重相出口最高处与分相器上端相连,这样分相器内压力与出口上端压力一致,从而起到稳定出料的作用。

设重相厚度为h1,轻相厚度为h2,分相器底到轻相出口高度为h,重相管道最高点距分相器底高为h3,忽略管道阻力,根据压力平衡得:

四、设计方案实际应用效果及比较

分别应用设计方案A,B,C的方法进行选型设计并应用于生产,分离任务相同的条件下,分相罐的分离精度如下表

重相出口浓度 %889398设计方案A B C轻相出口浓度 %828997

结论

应用本文介绍的方法选型设计的分相器虽然比原来设备体积减小近一半,但实际运转情况表明,设计方案A、B、C运行及分离效果均较好,进出料稳定,但方案C分离精度更高,设计方案与机械加工更复杂。在实际生产过程中可根据分离任务进行选型设计。