酸浸提取钒铬的工艺研究

2014-06-11叶宇玲张朝兰

杨 勇,叶宇玲,张朝兰,杨 虎

(四川理工学院材料与化学工程学院,四川自贡643000)

钒铬共沉渣是一种具有危害性的废渣,废渣中的钒和铬不仅污染环境而且对生态的破坏难以修复[1-2]。目前钒铬共沉渣提钒工艺大多数采用焙烧—浸出—铵盐沉钒—煅烧工艺[3]。笔者以某公司制钒废水产生的钒铬共沉渣为原料,研究钒铬共沉渣酸浸过程中钒铬的浸出率,浸出液中的钒铬可以分两步利用:第一步沉钒得到钒酸铁[4];第二步利用沉钒后的溶液制备碱式硫酸铬[5]。铬是一种可利用的二次资源,不仅由于中国铬资源存在不足,而且钒铬共沉渣有效利用还可以降低制钒企业的环境污染风险,提高资源的利用率,因此研究钒铬共沉渣的利用具有十分重要的意义。

1 实验部分

1.1 实验原料、试剂及仪器

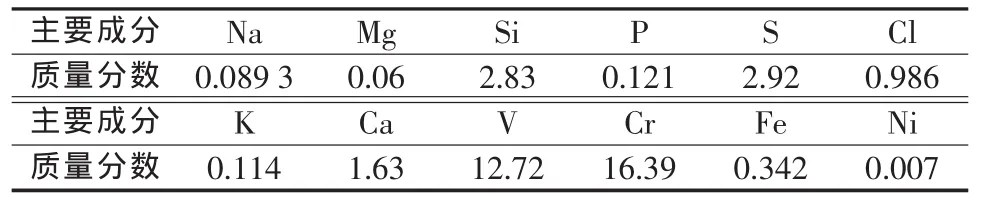

原料:某公司制钒废水产生的钒铬共沉渣,其主要成分及含量见表1。

表1 钒铬共沉渣主要成分及含量 %

试剂:碳酸钠、硫酸,均为分析纯。

仪器:DK-98-Ⅱ电热恒温水浴锅;5-12马弗炉;ND-L球磨机;JSH-1电子恒速搅拌器;AR1140分析天平;SHB-Ⅲ循环水式多用真空泵。

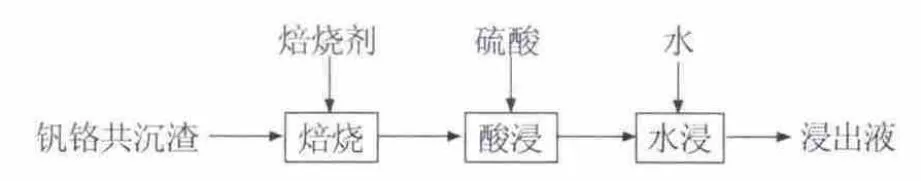

1.2 工艺流程

钒铬共沉渣添加焙烧剂在马弗炉内焙烧,焙烧后的渣用硫酸浸取使钒和铬溶出,然后用水浸出溶出的钒铬得到浸出液。钒铬共沉渣浸取工艺流程示意图见图1。

图1 钒铬共沉渣浸取工艺流程示意图

2 实验结果与讨论

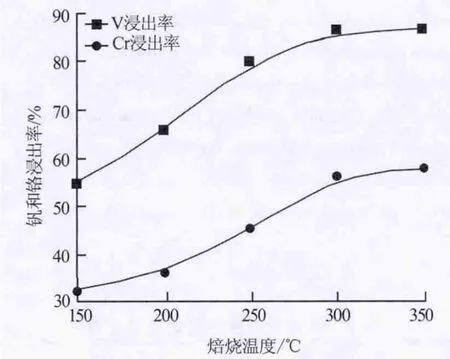

2.1 焙烧温度对钒铬浸出率的影响

钒铬共沉渣焙烧的目的是为了将渣中的钒和铬氧化,使渣中的三价和四价钒氧化为五价,铬从三价氧化为六价,高价态的氧化物更容易使钒铬浸出。而且焙烧还可以将钒铬共沉渣中的铵盐和絮凝剂分解,使钒和铬更容易浸出。温度的升高增加了分子间的能量,使活化分子间的碰撞次数增多,加快反应速率,更多的钒和铬被氧化。图2为焙烧温度对钒铬浸出率的影响。图2表明,由于焙烧温度的升高钒和铬的浸出率增加,当焙烧温度从150℃升高到300℃时钒和铬的浸出率迅速增加,当焙烧温度达到300℃以后钒和铬的浸出率增加缓慢。表明焙烧温度达到300℃时即可使渣中的钒和铬达到最大程度的氧化。若继续升高焙烧温度效果并不明显,而且还要增加焙烧热负荷,使生产成本增加。故焙烧温度选择300℃。

图2 焙烧温度对钒铬浸出率的影响

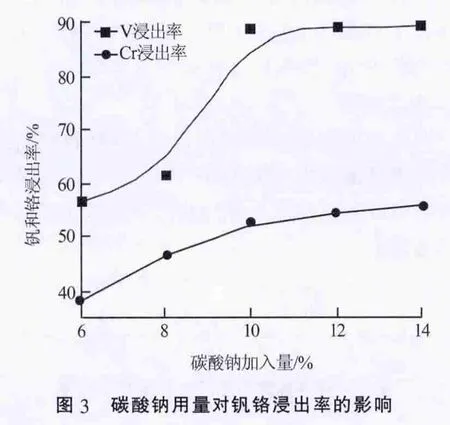

2.2 碳酸钠用量对钒铬浸出率的影响

碳酸钠用量(碳酸钠占钒铬共沉渣的质量分数)对钒铬浸出率的影响见图3。由图3可以看出,随着碳酸钠用量的增加,焙烧时被氧化成五价的钒增加,钒的浸出率升高;一部分的铬被氧化成六价,铬的浸出率增加比较缓慢。当碳酸钠用量达到10%以后钒和铬的浸出率升高比较平缓。碳酸钠用量增加,生成的可溶性盐增多,钒铬的浸出率虽有增加但幅度不大,而且焙烧剂的增加使生产成本增加,钠盐的增加对后面提取钒和铬过程不利。故焙烧过程中碳酸钠的用量选择10%。

2.3 硫酸用量对钒铬浸出率的影响

酸浸过程使用的是浓硫酸,浓硫酸的加入一是为了破坏钒铬共沉渣中的絮凝剂,二是将焙烧过程中生成的不溶于水而溶于酸的钒铬化合物回收。浓硫酸与钒铬共沉渣是中和反应,能与难溶性盐、二氧化硅反应。硫酸用量的增加使酸与钒铬共沉渣的反应速度加快,反应向生成产物的方向移动,钒铬的浸出更快。图4为硫酸用量(硫酸与钒铬共沉渣质量的比值)对钒铬浸出率的影响。由图4可知,随着硫酸用量的增加钒的浸出率迅速升高,铬的浸出率增加缓慢,当硫酸用量达到1.5时钒浸出率几乎不再提高,若继续增加硫酸用量不但不经济而且硫酸用量的增加对设备的损耗也比较严重,综合考虑选择硫酸用量为1.5。

图4 硫酸用量对钒铬浸出率的影响

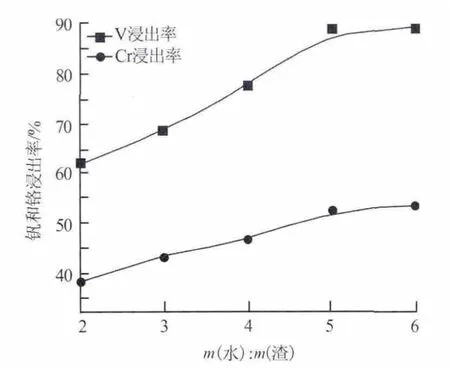

2.4 液固质量比对钒铬浸出率的影响

图5为液固质量比(水与钒铬共沉渣的质量比)对钒铬浸出率的影响。图5表明,钒铬浸出率随着液固质量比的增加而增加。当液固质量比达到5时钒和铬的浸出率增加缓慢。水浸的目的是为了提高过滤速率,若液固比过小,原料中硅含量较大使得形成的硅酸钠使物料黏度增大,对钒和铬的浸出不利;若液固比太大,单位时间内浸出的钒和铬的浓度降低,生产周期延长。综合考虑选择液固质量比为5。

图5 液固质量比对钒铬浸出率的影响

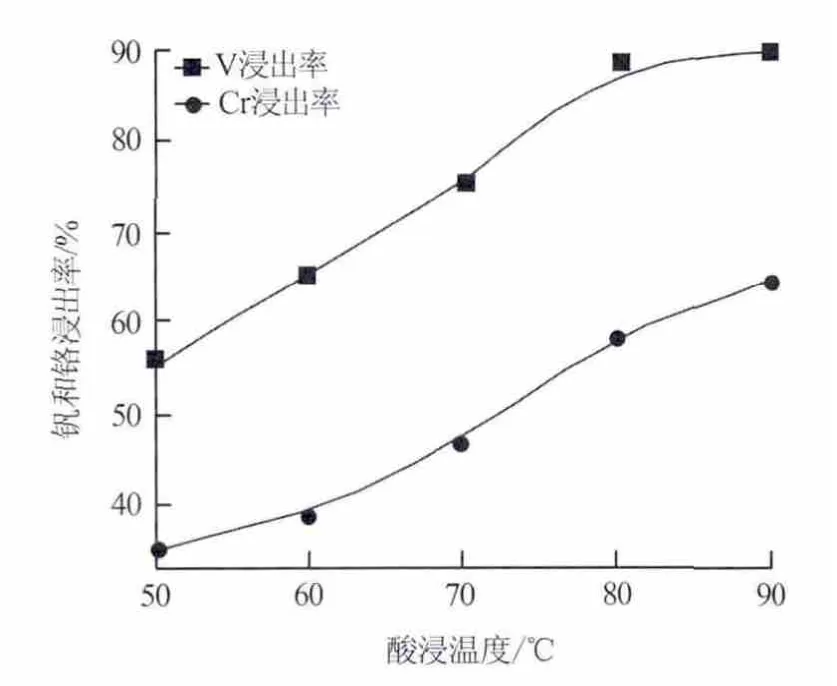

2.5 酸浸温度对钒铬浸出率的影响

图6为酸浸温度对钒铬浸出率的影响。由图6可知,随着酸浸温度的升高钒铬的浸出率逐渐增加,最后达到平衡。当酸浸温度达到80℃以后,钒铬浸出率的变化缓慢,继续升高温度对钒的浸取率影响不大。酸浸温度越高,离子间活性越大,离子间相互碰撞使反应的速率加快,溶解度增大,对钒铬的浸出有利。温度升高还可以使离子和分子的运动速度加快,使氢离子更加彻底地破坏钒铬共沉渣结构,将低温下难以浸出的钒铬浸取出来,提高钒和铬的浸出率。当温度达到一定值后,继续增加温度钒铬浸出率的增加不明显,而且还会耗费大量的热能。从节约能源考虑,选择酸浸温度为80℃。

图6 酸浸温度对钒铬浸出率的影响

3 结论

钒铬共沉渣中钒铬的浸出率是有效利用钒铬渣的重要指标,把钒铬浸取出来有利于后续工艺生产钒铬产品。钒铬浸取适宜条件:焙烧温度为300℃、碳酸钠用量为钒铬共沉渣质量的10%、硫酸与钒铬共沉渣的质量比为1.5、水与钒铬共沉渣的质量比为5、酸浸温度为80℃。在此条件下钒的浸出率可达90%,铬的浸出率可达60%。该方法工艺简单。以钒铬共沉渣为原料制备钒铬产品,不但为制钒企业解决了废渣的污染问题,还为企业带来了经济效益。

[1]矫旭东,滕彦国.土壤中钒污染的修复与治理技术研究[J].土壤通报,2008,39(2):448-452.

[2]邓红艳,陈刚才.铬污染土壤的微生物修复技术研究进展[J].地球与环境,2012,40(3):466-472.

[3]邱士星,刘先松,周丹,等.钒渣提取五氧化二钒的研究[J].无机盐工业,2010,42(4):46-48.

[4]陈亮.从钒浸出液中沉淀结晶型钒酸铁试验研究[J].湿法冶金,2010,29(3):171-175.

[5]邓棹栩,叶宇玲,杨虎.制钒废水中钒铬渣制备碱式硫酸铬的工艺研究[J].无机盐工业,2012,44(10):46-48.