三层液电解法生产精铝的节能环保技术

2014-06-09张钟月新疆化工设计研究院新疆乌鲁木齐

张钟月(新疆化工设计研究院 新疆 乌鲁木齐)

一、精铝

精铝是指普通电解铝经过一定生产工艺精炼提纯、含量达到99.99%以上的金属铝。其与原铝相比具有许多优异的性质,如铝的导电性、延展性、反射性、抗腐蚀性增强。其中最有价值的是抗腐蚀能力,约为原铝的9倍。随着电子工业及航空技术的发展,对精铝的需求也越来越多。

二、三层液精炼铝工艺

现阶段,国内精铝生产普遍采用三层液电解法(仅中铝公司包头铝业分公司采用偏析法)。因由三层熔体组成而得名:最下层为阳极合金,由原铝和“加重剂”铜组成;中间层为电解质,最上层为精炼所得的精铝液。利用阳极合金、电解质以及阴极精铝液之间的密度差,使精炼槽中始终保持着三层液体的状态。该法最早由Hoops于1901年发明,1932年法国人Gadeau对此法加以改进,是一电化学过程,即阳极合金中的铝失去电子,进行电化学溶解,变成Al3+进入电解质,在外加电压的推动下,Al3+又在阴极上得到电子进行电化学还原,即:

在阳极:Al(液)-3e→Al3+在阴极:Al3++3e→Al(液)

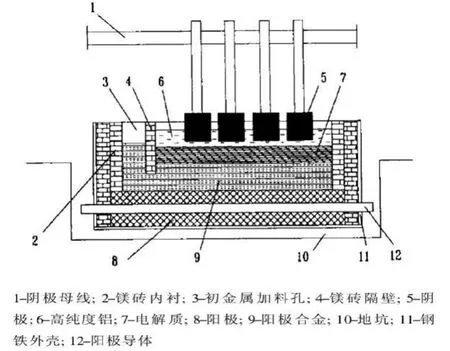

在上述过程中,原铝或者阳极合金中,比铝更正电性的杂质,如Fe、Cu、Si等不发生电化学溶解,而留在阳极合金中;比铝更负电性的杂质,如Na+、Ca2+、Mg2+等不能在阴极放电析出,而残留于电解质中,从而达到精炼的目的。三层液电解精炼铝槽示意图见图1。

图1 传统三层液电解精炼铝槽示意图

三、三层液精铝电解槽的工艺技术改进

随着以信息技术为代表的现代新技术的快速发展,对精铝生产的数量和质量提出了新的要求,现有的精铝生产技术不能满足现代新技术日新月异更新的需求。 和世界精铝生产的先进技术相比,我国的三层液铝精炼电解槽已显露出容量小、机械化水平低、能耗高、劳动生产率低等缺点[1]。因此本文提出了以下节能环保技术。

1.采用纯氟化物电解质

电解质作为精炼媒体是非常重要的,目前主要为国内企业常用的氟氯化物(NaF—AlF3—BaCl2—NaCl)电解质和国外企业用的纯氟化物(NaF—AlF3—BaF2—CaF2)电解质。

氟氯化物电解质中的BaCl2吸水性较强,往往含有一定的结晶水,在工业电解条件下,易水解产生HF和HCl气体,导致电解质各组分的消耗量都很大,并且易产生较多的电解质渣和氟氯化合物酸气,而纯氟化物(NaF—AIF3—BaF2—CaF2)电解质几乎不吸水,因此在电解过程中不会产生大量酸雾和电解质渣。电解质消耗量小。

2.提高电解槽容量

开发100kA及以上的三层液电解槽,随着槽容量的增大,其热损失就越小,国外发达国家均为100kA以上的三层液电解槽。而我国最大容量为众和铝业公司开发的80kA电解槽,使我国精铝生产水平达到一个崭新的高度,但这与世界先进水平还存在一定的差距 。

3.槽体结构改进

在电解槽下层侧面留有楔子型加料口,并用不会造成污染的材料做成挡板挡住,加料时以原铝锭直接加入。在电解槽上部与加料口相对应的一侧留出一个溢流口。这种出料方式在发达国家已成熟应用,并用一种对阴极精铝不会造成污染的材料(如高纯石墨)做成挡板挡住,在出铝时打开。大大减少了用带有石墨套筒底部设有若干径向小孔的真空台包出铝时造成的阴极精铝的波动,有利于阴极精铝液水平的稳定,保证精铝品位稳定。

此时加料口与出料口均在槽体侧面,可用一块石墨导电板替代传统三层液电解槽的阴极导电母线和阳极导电母线,实现全封闭操作,可达到三种效益,一、避免没有槽盖时的大量热损失;电解槽大量的热是从上部损失的,为弥补这部分热损失,保持电解槽的热平衡,维持电解槽正常生产740℃的温度,不得不通过提高电解槽的单槽电压,因此正常生产有相当部分的热能,以热的形式从电解槽上部散失了,所以加大电解槽上部保温是行之有效的节电方法[2]。二可实现机械化加料和出料操作,提高劳动生产效率,减少劳动定员;三相对于纯氟化物电解质因不能与空气中水蒸气接触,避免了酸雾产生的条件,形成无污染生产。

加料口和出料口如果分别设在槽体左侧和右侧,可将槽体前后紧贴,以减少槽体侧面热损失,经过上述改进,并通过实验可知节能达到28%的效果,达到了减污降耗增效的结果。

结论

三层液的最大缺点就是生产成本高、能耗大、工人劳动强度大,需要的人员多,单位产能投资大,但三层液的最大优点就是产品质量优。本文通过对三层液电解槽进行技术改进,实现了封闭式运行、槽体前后紧贴避免了槽体上部、部分侧面及加料和出料时的热损失,达到降低电耗约28%的效果,同时避免了酸雾的产生。但以国内石墨做导电盖板则损耗大,需定期更换的频率较高,所以还需进一步的研究和开发高性能石墨导电盖板,届时三层液精铝电解工艺将会达到国际先进水平。

[1]宁建文,李劼.我国三层液铝电解精炼技术的现状与发展.有色矿冶,2005.Vol.21.No1.

[2]贾芳.三层液电解法生产中的节电技术.新疆有色金属,2003.