烟气轮机结垢原因分析及预防措施

2014-06-09隋志国徐惠丽蔺世桢

邢 东,隋志国,徐惠丽,蔺世桢

(中国石油吉林石化公司 炼油厂,吉林 吉林 132022)

催化裂化是重质石油烃类在催化剂的作用下反应生产液化气、汽油、柴油等轻质油品的过程,是石油炼制企业主要的二次加工装置,在我国大约80%(质量分数)的汽油和1/3的柴油均来自该工艺[1]。中国石油吉林石化公司炼油厂Ⅰ套催化裂化装置设计加工能力140万t/a,包括反应-再生单元、主风机组单元、分馏单元、气压机单元、吸收-稳定单元、产汽及余热锅炉单元,其中主风机组是装置的核心设备,烟气轮机(以下简称烟机) 运行状况直接影响装置的能耗和长周期运行。多年来,因烟机结垢造成机组振动值超标、烟机叶片磨损、机组报废甚至整套装置非计划停工时有发生,对装置的安全生产、长周期稳定运行及经济效益构成了严重威胁,中国石油吉林石化公司炼油厂Ⅰ套催化裂化装置2011年曾经发生一起烟机结垢问题,经过深入分析、查找原因、采取相应措施,使问题得以解决。

1 烟机结垢现象、原因分析

1.1 烟机结垢前期现象

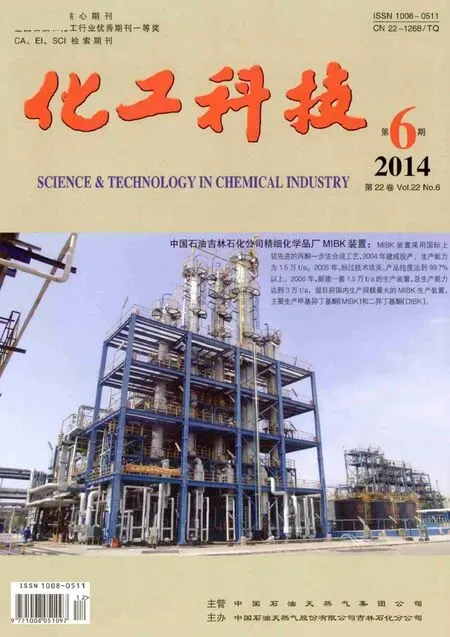

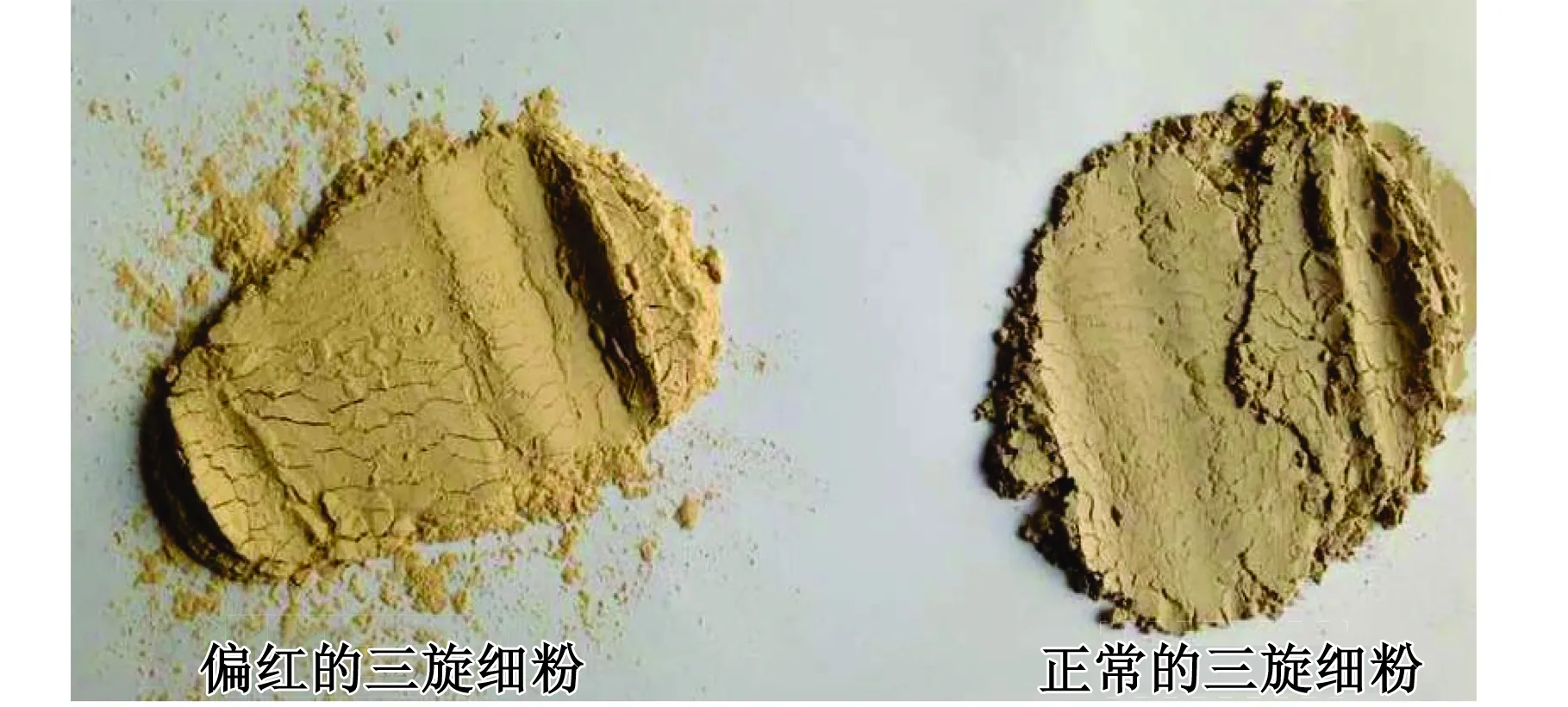

2011年10月之前烟机运行状态良好,曾创下连续运行时间13 512 h的记录,10月9日发现再生催化剂和三旋细粉呈暗红色,与正常的灰白色细粉颜色有明显变化(催化剂颜色对比见图1),同时三旋细粉量增加了近1倍。10月16日6∶26烟机有4点监控振动值由正常时的54、28、24、45 μm分别上升至65、35、26、51 μm(工艺指标值≤8 0μm)。因在可控范围内,烟机监护运行,并采取关小烟机入口蝶阀开度的措施来减小烟机振动,调整后烟机振动值开始逐渐下降至58、36、26、47 μm;此后烟机振动值多次阶跃式变化,最高上升至102 μm,烟机振动曲线见图2。判断是烟机转子结垢,垢层脱落破坏转子动平衡导致振动值升高。为避免结垢加剧可能导致的烟机叶片断裂,被迫将主风机切至备机运行,烟机进行检修。

图1 催化剂颜色对比

时间图2 烟机振动值曲线

1.2 烟机解体检查状况

2011年10月26日9∶00,烟机解体后发现烟机叶片结垢,进气锥有块状垢,烟机围带结垢呈圆环状,厚度约3 mm,垢片为暗红色。烟机叶端磨损严重,磨损产生的凹痕深度在(3~4)mm。烟机垢片及烟机叶端磨损照片见图3、图4。

图3 烟机垢片照片

图4 烟机叶端磨损照片

1.3 烟机结垢成因分析

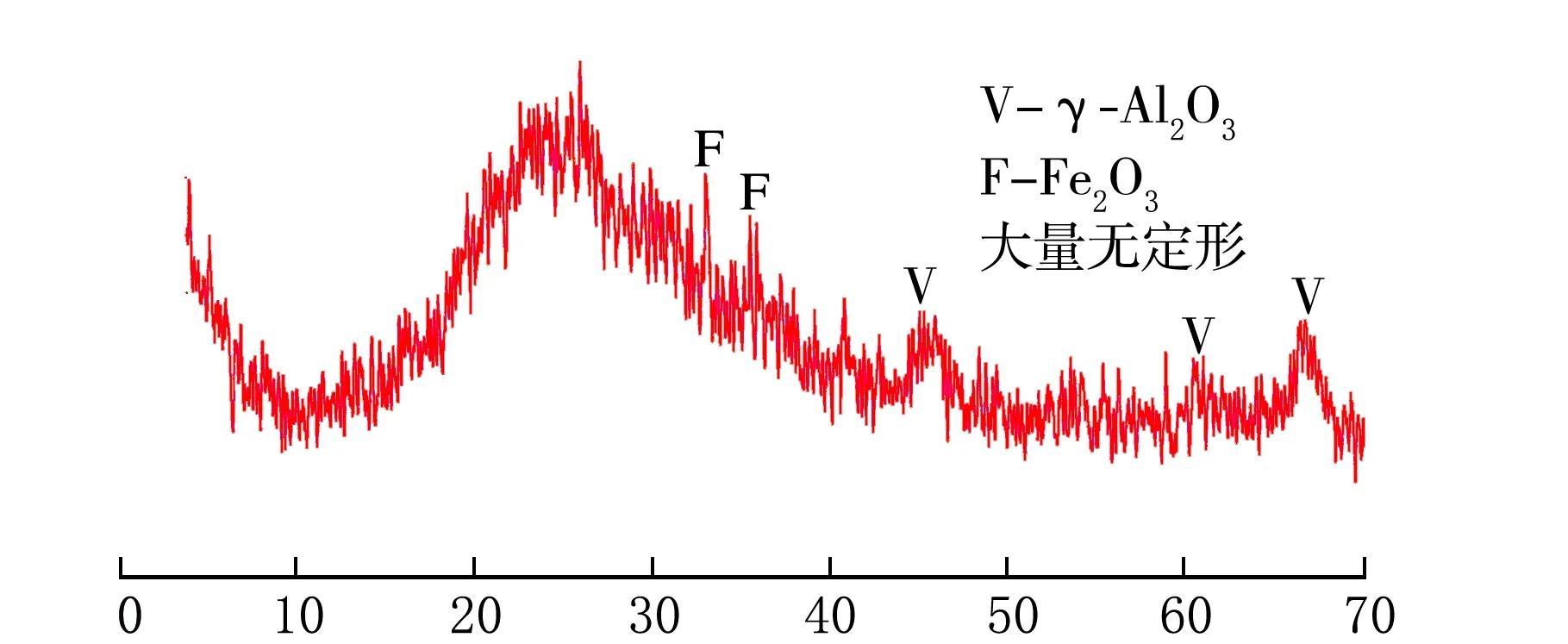

烟机垢样颜色暗红,硬度高,没有明显分层现象,从断面看比较均匀,说明结垢速度较快。对垢块样品的化学成分进行了分析,烟机垢样物相分析图谱见图5,化学组成见表1。

θ/(°)图5 烟机垢样物相分析图谱

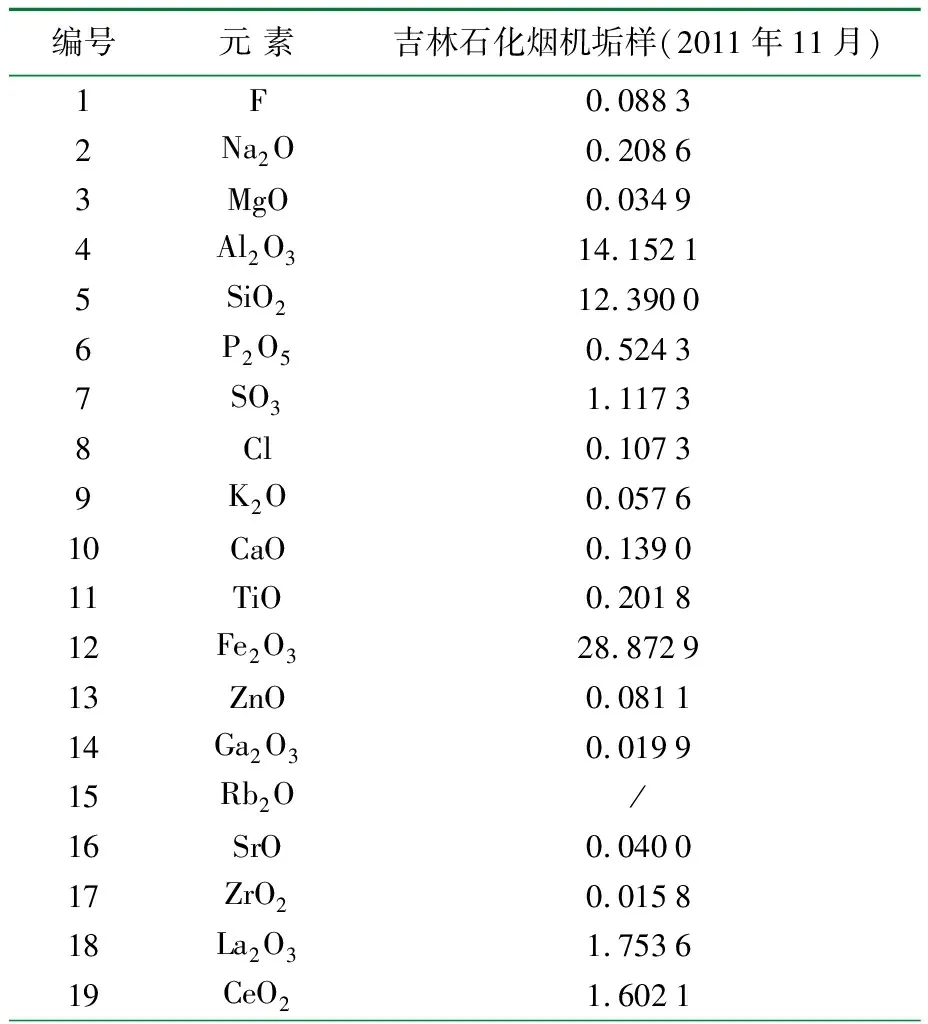

表1 吉林石化公司炼油厂催化剂垢样化学组成w/%

续表

由图5和表1对应的详细分析数据可以看出,样品中含量较多的元素有Al2O3,SiO2,Fe2O3,La2O3,CeO2,Sb2O3,MnO,Cr2O3等。其中Al2O3,SiO2,La2O3,CeO2为催化剂本身所固有的物质,Sb2O3推测为金属钝化剂带来的,而Fe2O3,MnO,Cr2O3等推测为金属杂质引起的。

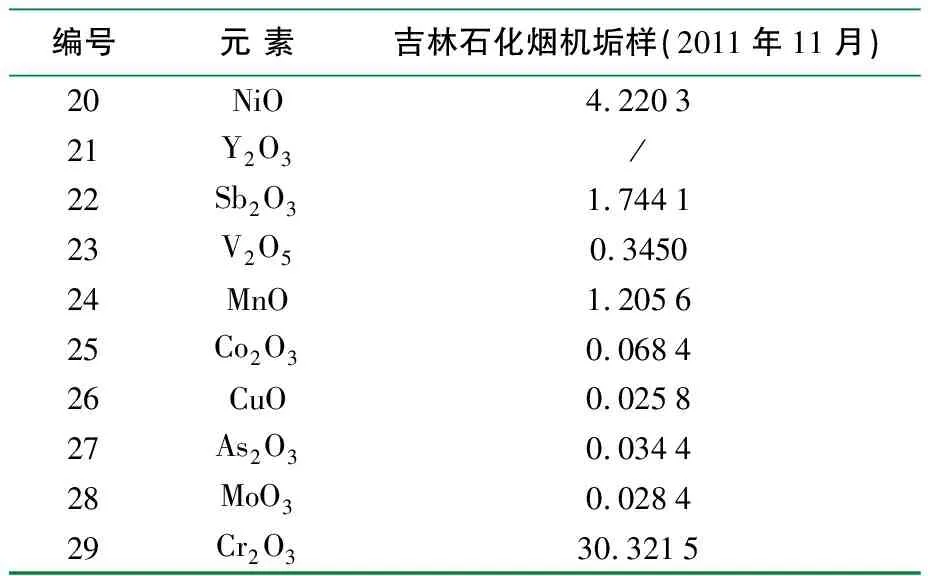

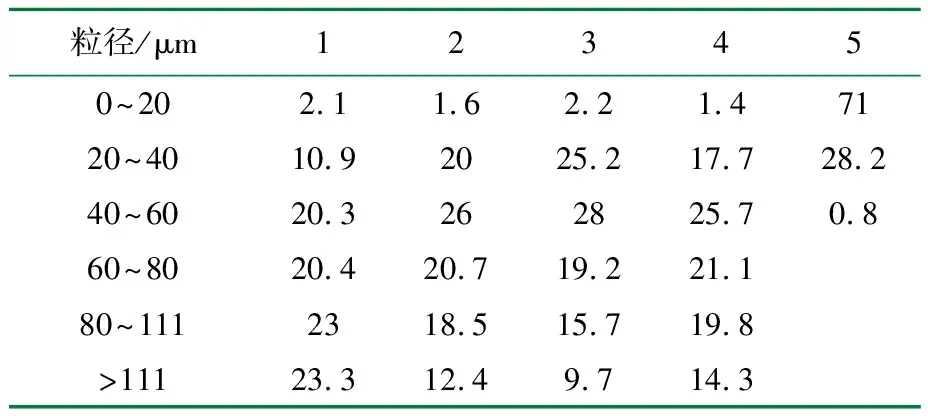

分别在不同时间段对再生平衡催化剂样品(2011年3月样品1、2011年9月样品2、2011年10月样品3、2012年1月样品4)和三旋细粉(2011年10月样品5)进行粒度和重金属含量分析,结果见表2、表3。

表2 催化剂粒度分析数据 φ(样品)/%

表3 催化剂重金属分析数据 w/(mg·kg-1)

由表2、表3催化剂常规分析数据可以看出,10月份再生平衡催化剂中Fe、Na、Ni、Ga等重金属含量较9月份均大幅度增加,其中w(Fe)高出近3 000 mg/kg,这与烟机垢片主要成分w(Fe)较高高度吻合。且再生平衡催化剂中(20~40)μm 小颗粒细粉明显增加,80 μm以上大颗粒明显减少,表明催化剂在再生器中发生了破碎。同时,由于装置使用降烯烃催化剂,该剂使用一定量的稀土作为催化剂的有效成分,而稀土元素最易产生静电,强化了催化剂粉尘颗粒的吸附作用[2]。另外,装置烟机入口的操作温度在630~660 ℃,为低熔点共熔物提供了熔化的条件,由于大量的钠离子和铁离子吸附在催化剂细粉表面,形成的低熔点的共熔物也起到了粘结剂的作用,加速了催化剂细粉的粘连和堆积。由于系统中催化剂细粉含量大幅度增加超出了三旋的运行负荷,大量的催化剂粉尘伴随烟气进入到烟机,携带大量催化剂粉尘的烟气以15~23 m/s的线速高速运行,催化剂颗粒之间或颗粒与管壁之间产生剧烈的摩擦作用,产生静电电荷,导致催化剂以静电的形式被吸附到烟机或管壁上。

近几年各石化企业、科研院所的不断深入研究表明:大量催化剂细粉的存在、催化剂颗粒的静电吸附作用、有粘结物质存在等因素促使垢的形成[3-4]。也有研究资料显示,钠作为氧化铝的熔剂,降低了催化剂结构的熔点,在正常的再生温度下使催化剂污染部位熔化,把沸石和基质一同破坏。铁离子的增加会降低催化剂的骨架强度,导致催化剂极易破碎,且铁离子在催化剂表面沉积形态为Fe3O4或Fe2O3,能够与Na2O等形成低熔点的(<500~667 ℃)共熔物[5],因此可以初步得出如下判断:烟机垢样中富集了大量的Na、Fe等金属和硫酸根离子,这些金属和阴离子形成低熔点盐类可能是引起烟机结垢的主要原因,烟机入口的粉尘含量高也为烟机结垢提供了物质基础。

2 采取的预防措施

2.1 控制催化裂化原料金属含量

(1) 优化常减压装置电脱盐操作,破乳剂加入量控制在15×10-6(与原油体积比),优化脱盐温度、注水量、混合强度等控制措施,严格控制原油脱后ρ(盐)<3 mg/L,目前脱后ρ(盐)=1.7~2.2 mg/L。

(2) 优化平衡重油二次加工装置的原料性质,对一常压、二常减压的蜡油、常压渣油、减压渣油相关原料组分定期分析,在3套催化裂化装置、延迟焦化装置间做好平衡,减少高金属含量原料进催化加工。降低裂化装置原料中的金属特别是钙、铁、钠离子的含量。

2.2 控制系统中平衡催化剂的重金属含量

(1) 查清烟机结垢原因后,立即用以前重金属含量比较低的平衡剂对系统催化剂进行置换,同时加大新鲜剂加入量,使系统平衡剂w(Fe)降到4 450 mg/kg以下。

(2) 催化剂自然跑损单耗在0.45~0.6 kg/t,为避免重金属在平衡催化剂上过高富集,采取每周外卸部分平衡剂,控制催化剂单耗在0.9~1.0 kg/t。

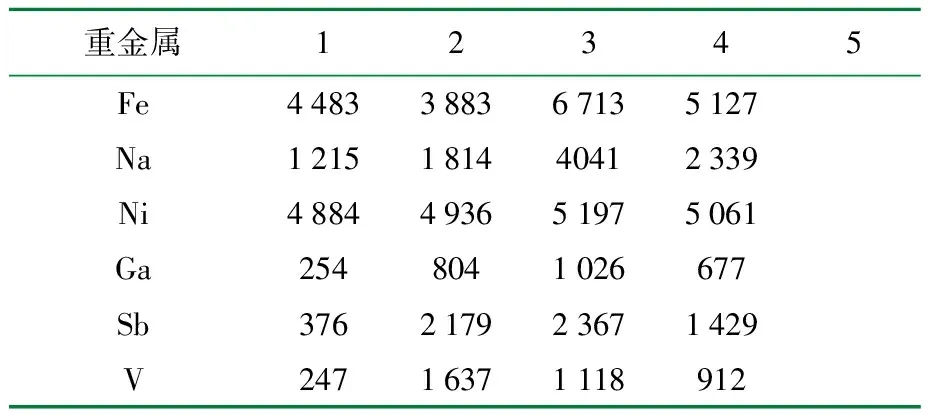

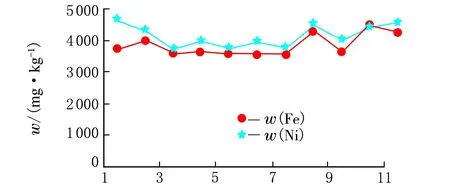

(3) 每旬分析平衡催化剂重金属含量,严格控制平衡催化剂的Ca、Fe、Ni等重金属的含量。重点监控w(Fe)≤4 500 mg/kg,w(Ni)≤5 000 mg/kg(图6为近期11个批次催化剂的分析数据)。

分析批次图6 平衡催化剂重金属分析

2.3 控制烟气中催化剂的细粉含量

(1) 每批新鲜催化剂使用前,按出厂质量报告单质量指标逐项复检,对可能导致催化剂破碎的磨损指数、灼烧减量等指标重点关注,要求新鲜催化剂中小于20 μm组分体积分数≤ 3%。

(2) 主风事故蒸汽(自保阀小跨线)、燃烧油喷嘴保护蒸汽等进入再生器的蒸汽,一方面要保证处于过热状态,避免带水;另一方面汽量尽可能小,防止催化剂热崩。

(3) 在满足再生烧焦的情况下控制较低的再生器温度,一般控制在685 ℃以下,减少高温对催化剂的影响。

(4) 提升管反应器预提升介质使用干气,预提升蒸汽降至最低,一方面干气可以起到对重金属的钝化作用,另一方面预提升蒸汽量的降低也可以减轻催化剂水热失活和破碎[6]。

(5) 主风量、再生压力调整控制平稳,使旋风分离器处于最佳工况,保证旋分效率,降低烟机入口的催化剂细粉浓度。

(6) 三旋细粉储罐中的细粉每周二、周五外卸2次,并保证卸空。防止因储罐中细粉料位过高影响三旋旋分效率。

2.4 优化烟机运行管理

(1) 烟机轮盘蒸汽要确保过热度,防止蒸汽带水。

(2) 严格控制蒸汽品质,避免水蒸汽中含有的Ca、Mg、Fe、Na等离子超标。

(3) 加强烟机入口粉尘浓度监控,三旋出口粉尘质量浓度最好在160 mg/m3以下。

(4) 对烟机振动值、烟机效率等能够反应结垢倾向的参数予以重点关注。

3 实施效果

中国石油吉林石化公司炼油厂Ⅰ催化裂化装置通过采取优化原料结构、严格控制原料中w(Fe离子)≤8.5 mg/kg;定期外卸平衡剂、补充新鲜催化剂,控制催化剂单耗在0.9~1.0 kg/t,维持系统平衡剂w(Fe离子)≤4 500 mg/kg;优化工艺平稳操作,减少催化剂细粉生成等措施,取得了明显效果。

3.1 烟机结垢得以控制

自2011年11月份更换完烟机转子经历了2012年5月份全区装置大检修、2013年5月份烟机正常检修(按照中油公司《烟气轮机长周期运行管理技术导则》要求主动停机,更换备用转子),烟机2次解体检修,仅动叶片叶根有轻微催化剂冲刷的痕迹,进气锥、静叶环围带均未发现结垢现象,烟机结垢问题得到彻底解决,为装置的长周期平稳运行奠定了基础。

3.2 效益显著

该烟机为兰炼生产的YL-14000A单级烟机,正常工况下烟机回收功率在13 300 kW·h,每次更换转子大约需要7 d,烟机结垢问题解决后可多节电220万kW·h,节约电费220×0.69=151.8万元。节省更换1套烟机叶片费用100万元/次。

3.3 安全生产得到保障

避免了因结垢而引起的机组振动甚至烟机叶片断裂事故的发生。削减了频繁切换主风机组带来的风险,装置安全生产得到保障。

4 结 论

针对由于系统平衡催化剂重金属含量过高加之烟机入口催化剂粉尘浓度过大,在烟机流道内因静电吸附及催化剂“熔融”形成的烟机结垢,通过采取相应的技术措施,避免平衡催化剂上重金属(尤其是Fe离子)过高富集、减少烟机入口烟气中催化剂粉尘浓度等可有效防止烟机结垢的发生。

[ 参 考 文 献 ]

[1] 徐春明,杨朝合,等.石油炼制工程(第四版)[M].北京:石油工业出版社,2009(9):294-298.

[2] 周建文.催化裂化装置烟气轮机结垢分析[J].炼油技术与工程,2005,35(9):28-31.

[3] 李鹏,曹东学.催化裂化装置三旋、烟机结垢原因分析及对策[J].炼油技术与工程,2005,35(3):11-14.

[4] 吴宇,刘强,于婴,等.催化裂化装置烟机结垢问题的原因与防范措施[J].石油炼制与化工,2011,42(3):24-28.

[5] 陈俊武,等.催化裂化工艺与工程[M].北京:中国石化出版社,2005:315-322.

[6] 徐兵,张小志,徐吉成.干气预提升技术在催化裂化中应用的分析[J].化工时刊,2010,24(5):30-33.