多层套筒结构的红外消热差镜头设计与分析

2014-06-07王子威李林涛

王子威,张 宇,陈 骥,汪 兴,李林涛

(1.昆明理工大学机电工程学院,云南昆明650500;2.云南北方驰宏光电有限公司,云南昆明650217)

多层套筒结构的红外消热差镜头设计与分析

王子威1,2,张 宇1,陈 骥2,汪 兴2,李林涛2

(1.昆明理工大学机电工程学院,云南昆明650500;2.云南北方驰宏光电有限公司,云南昆明650217)

重点分析了采用多层套筒与波形弹簧垫圈相结合进行热补偿的红外机械消热差镜头,根据光学软件给出的离焦量设计热补偿结构,并运用ANSYS软件对热补偿结构进行了热变形分析。经过试验测试表明,采用多层套筒实现热补偿的镜头在-40~+60℃的范围内成像质量良好。

多层套筒结构;热补偿;热变形;消热差

1 引 言

随着红外光学技术的发展,红外光学系统已广泛应用于生产生活的各个领域。在实际应用中,红外光学系统都要求能够在较宽的温度范围内正常工作,而由于用于制作红外镜片的材料的折射率温度系数较大[1],因此当环境温度改变时,红外光学材料的厚度、透镜的曲率和折射率以及光学元件的间隔等参数都会随之改变,进而使光学系统的成像质量下降。因此在进行红外光学系统设计时,必须充分考虑温度对红外光学系统的影响。采取必要的措施对因温度引起的光学系统变化进行补偿。

本文采用多层套筒与波形弹簧垫圈对红外光学系统进行热补偿,软件分析与实验测试表明,在规定的温度范围内,该光学系统有较好的成像质量,温度变化对本光学系统的影响较小。

2 红外镜头热补偿设计的方式

红外光学系统热补偿的方式有机械、机电和光学[2],具体来说一般有以下几种:

机械被动式:被动改变透镜或透镜组的位置来补偿温度效应。位置的改变是通过机械结构材料本身热胀冷缩特性或是采用特殊的机械结构形式来实现的。机械主动(电子)式:通过手动或机电的方式来移动透镜或透镜组。该方式利用温度传感器感应温度变化,再由处理器计算出补偿元件需要移动的位移量,然后将电信号发送给驱动电机,进而带动补偿透镜的结构件使其产生位移。光学被动式:该方式是通过选择不同的光学材料组合来消热差。如果要同时满足消热差和消色差,至少得选择3种材料。还有一种方式是引入衍射元件来消热差。

本文采用机械被动热补偿的方式来实现镜头的设计制造,机械被动热补偿技术在红外光学系统消热中具有一定的优势[3],该方式的优点在于:在不增加电机和透镜等的条件下,采用特殊的材料与巧妙设计的结构耦合,实现光学系统的热补偿,该方式可在一定条件下减小镜头体积,而且有较高的透过率和可靠性,制造成本低,同时也降低了光学设计的难度。

3 镜头设计与软件分析

3.1 光学系统设计

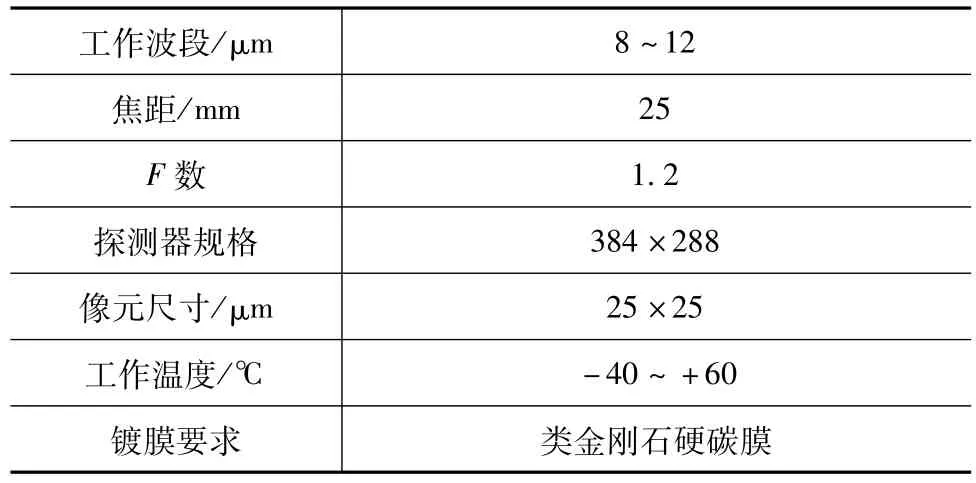

根据光学系统的要求,本文红外镜头的光学系统参数如表1所示。

表1 红外机械消热差镜头性能指标

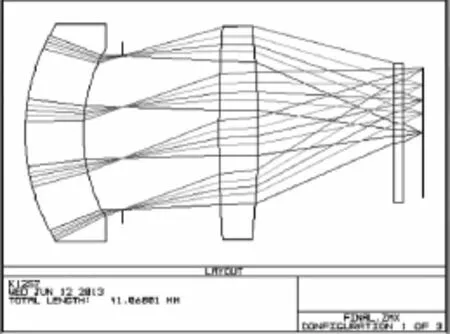

设计机械消热差光学系统的思路是要保证在温度变化时光学系统产生的离焦量由机械结构的热胀冷缩量补偿。本文采用ZEMAX软件对光学系统进行设计,经过设计光学系统由两透镜组成,透镜材料均为锗,同时为了提高成像质量,该光学系统还使用了一个以非球面为基底的衍射面和一个非球面。衍射面可以更好的消除像差,也可以利用其热差特性减小高低温下的离焦量。另外,在设计使用机械被动式消热方式得光学系统时,应尽量减小透镜口径的差异,便于后期的结构设计,同时也要考虑透镜的可加工性与经济性。综合以上各方面考虑,本文设计的机械被动式消热差的光学系统如图1所示。

图1 机械被动式消热差光学系统图

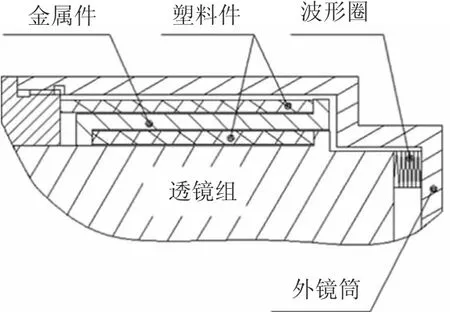

3.2 机械结构设计

机械被动式消热差镜头的结构设计重点是:根据光学设计给出的在不同温度下的离焦量对消热结构进行设计。本文消热结构采用的是多层套筒结构,其具体情况需要满足的情况是:在温度升高时,多层套筒结构的膨胀可以推动光学系统整体向物方移动;在温度降低时,多层套筒结构的收缩带动光学系统整体向像方靠近。为了保证透镜组在温度变化时整体移动的有效性,在透镜组放置的内筒与外镜筒之间增加了波形弹簧垫圈。

整个机械结构的设计重点是用于消热的多层套筒结构,光学设计给出了在-40℃和+60℃范围内光学系统的离焦量为0.256158 mm和0.155534 mm。

本文采用的消热结构为多层套筒的形式,该结构一般由高线膨胀系数的塑料件和金属件组成,通过不同材料的组合,实现对光学系统离焦量的补偿。根据光学系统设中计算得出的离焦量,在本次消热结构的设计中采用了三层套筒的结构来补偿离焦量,上下两层采用高线膨胀系数的聚甲醛(POM),中间层采用304不锈钢,镜头的其他部分结构采用硬铝合金。该多层套筒消热结构的具体的经验设计公式为:

其中,L1为消热结构塑料件的总长;L2为消热结构中金属件的长度;α1为塑料件的线膨胀系数;α2为金属件的线膨胀系数;ΔT为温度的变化量;L为光学系统的离焦量。

根据公式(1)进行消热设计时,通过光学系统的得到L,然后根据镜头的整体结构以及消热结构的放置空间反求出L1和L2的长度,最终确定的多层套筒结构形式如图2所示。

图2 机械消热差镜头结构示意图

3.3 消热结构的有限元分析

设计公式(1)只是考虑在均匀温度场中且材料自身无约束的情况下的自由膨胀冷缩,未考虑实际情况。而且以往由经验设计公式得出的结构也没有进行有效的验证。本文的消热结构在实际中的工作情况为:一端固定约束,一端弹簧约束。传统的经验公式无法模拟消热结构的实际工作情况,所以无法精确的计算出整个结构的热胀冷缩量。因此,本文采用了有限元软件对多层套筒的消热结构进行了较符合实际情况的分析。

有限元法在热分析中可模拟温度场分布[4],也可近似计算出结构的热变形与热应力,因此该方法也广泛应用于工程实际中,各种的分析软件是基于该方法。在众多的热分析软件中ANSYS软件的应用极为广泛,因此本文的热分析采用ANSYS软件来进行。

在用ANSYS分析时,由于多层套筒的消热结构为完全对称的圆筒结构,所以截取了该结构的一个轴向的截面来分析。分析时在整个消热结构左端节点上添加了对X、Y方向的位移约束,在其右端增加了弹簧单元,以模拟该消热结构的实际工作情况。在进行热分析之前需要知道材料的相关热力学与机械性能参数,本文涉及到的两种材料的具体参数如表2所示。

表2 消热结构相关元件参数

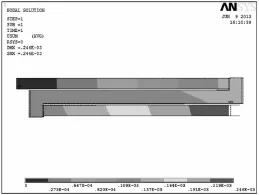

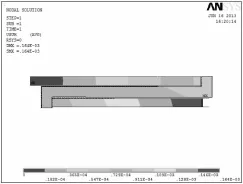

在建立好有限元模型以及设定好参数以及约束与载荷后,对设计的消热结构进行了分析。通过软件的计算得出了消热结构在-40℃和+60℃时的变形情况如图3和图4所示。

图3 -40℃时消热结构位移变化云图

图4 +60℃时消热结构位移变化云图

从图中看出在-40℃时整个消热结构的热膨胀量为0.246 mm,在+60℃时整个消热结构的热膨胀量为0.164 mm,而由光学软件分析出的离焦量分别为0.256158 mm和0.155534 mm,即在进行消热设计后整个光学系统的在高低温下的离焦量分别为0.01018 mm和0.008466 mm。根据光学瑞利原则[5],温度造成的系统离焦量应不大于系统的焦深,即:

而该镜头的焦平面偏移量最大为0.01018 mm,远小于该镜头的焦深满足成像质量的要求。

结合光学与结构设计的结果,并坚持结构简单可靠,光机耦合度高,符合无热化的要求,设计制造完成的镜头如图5所示。

图5 加工完的机械消热差镜头

4 镜头实际测试与高低温实验

4.1 MTF测试与常温成像

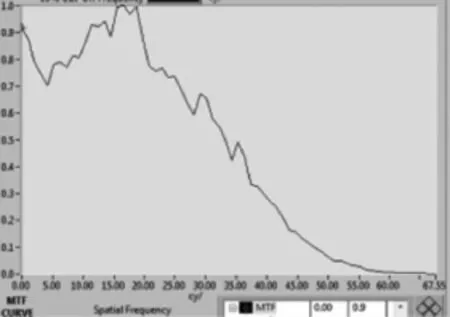

MTF值是评价热红外系统最重要的参考指标。调制传递函数可以反映出不同波段到达探测器的光强度的大小,通常MTF水平较高时,红外图像会更加清晰。利用EOI公司生产的VIP100 camera test system,对本系统进行MTF测试,常温的测试结果如图6所示。

图6 20℃时系统MTF图像

另外还测试了该镜头在室温下的成像效果,图7为该镜头在室温下的成像效果图。

图7 室温下镜头成像效果图

结合MTF的测试结果与室温时的成像图,可以看出本镜头在常温下的成像质量良好,常温下光学系统的性能指标也符合要求。

4.2 高低温试验

为了验证多层套筒结构的热补偿效果,以及该镜头在各个温度下成像质量,采用ESPEC公司的高低温测试系统进行高低温的测试,测试原理图如图8所示,黑体源采用温差源黑体,并调节温度与室温温差在(3±0.5)℃之间。黑体光线通过靶标形成需要被测图形,然后通过平行光管射入置于高低温箱内的红外系统中。红外系统的成像输出到显示器,由显示器及分析设备对图像进行分析。

图8 温度自适应红外光学系统测试原理图

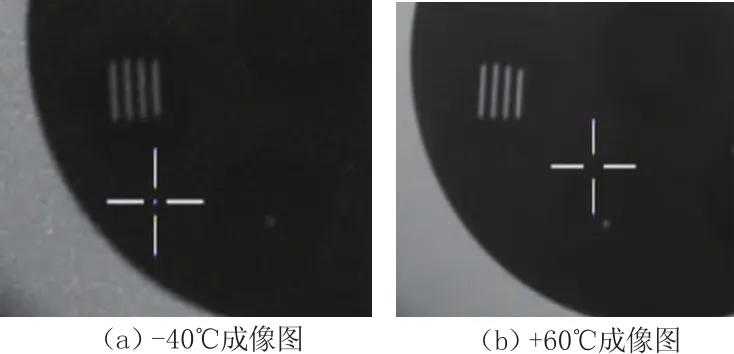

根据镜头的实际工作环境,高低温箱模拟了-40℃和+60℃的工作温度,图9为系统在高低温箱中达到-40℃和+60℃后保温半小时之后的成像效果图。

图9 镜头高低温成像效果图

从上面两幅图中可以看出,该光学系统在非常温状态下成像质量有所下降,但图中仍可以分辨出四杆靶。这说明该光学系统在高低温下成像质量良好,满足实际使用的要求。

5 结 论

本文为了提高机械被动消热镜头的热补偿效果,采用了多层套筒的结构形式,通过有限元软件与光学软件的配合分析,设计了镜头的结构。镜头的测试与实验表明,多层套筒的消热结构可以很好的补偿光学系统在高低温时的离焦量,同时也表明文中的采用的分析方法,可以应用在同类镜头的设计分析中。

[1] Jiao Mingyin,Feng Zhuoxiang.Athermalized infrared hybrid optical system by employing diffractive element[J]. Acta Optica Sinica,2001,21(11):1364-1367.(in Chinese)焦明印,冯卓祥.采用衍射元件实现消热差的混合红外光学系统[J].光学学报,2001,21(11):1364-1367.

[2] Rogers P J.Athermalized FLIR optics[J].Proc.SPIE,1990,1354:742-751.

[3] LiRonggang,Liu lin,Zhang Xingde,etal.Design and fabrication of mid-wave infrared lenses with athermalization[J].Laser&Infrared,2010,40(6):653-655.(in Chinese)李荣刚,刘琳,张兴德,等.中波红外无热化镜头的设计与制造[J].激光与红外,2010,40(6):653-655.

[4] Tang Yu,Li Junshan,Chen xia.Analysis of the temperaturemodle ofmoving armored vechicle based on finite elementmethod[J].Laser&Infrared,2010,40(9):965-969.(in Chinese)汤雨,李俊山,陈霞.基于有限元法的运动装甲车辆温度模型分析[J].激光与红外,2010,40(9):965-969.

[5] Hu Jiashen.Introduction to optical engineering[M].2nd ed.Dalian:Dalian University of Technology Press,2005:567-568.(in Chinese)胡家升.光学工程导论[M].2版.大连:大连理工大学出版社,2005:567-568.

Design and analysis of infrared athermalization lens based on multi-layer sleeve

WANG Zi-wei1,2,ZHANG Yu1,CHEN Ji2,WANG Xing2,LILin-tao2

(1.Faculty of Mechanical and Electrical Engineering,Kunming University of Science and Technology,Kunming 650500,China;2.Yunnan KIRO-CH Photonics Co.Ltd,Kunming 650217,China)

Anmechanical athermalization infrared lens which used multi-layer sleeve and wave spring washer combining thermal compensation was emphatically analyzed.According to the defocus amount given by optical software to design thermal compensation structure,the thermal compensation structure was analyzed by ANSYS.Test shows that the lenses which used multi-layer sleeve and wave spring washer combining thermal compensation has favorable performance between-40℃and+60℃.

multi-sleeve structure;thermal compensation;thermal deformation;athermalization

TN216

A

10.3969/j.issn.1001-5078.2014.02.0

1001-5078(2014)02-0183-04

王子威(1987-),男,硕士研究生,主要研究方向为红外光学与结构设计,红外机械消热差镜头结构热分析。E-mail:wangziwei06020443@126.com

2013-06-27;

2013-07-20