轴向加荷疲劳试验机动态力修正方法分析

2014-06-07倪守忠曾利民

倪守忠, 曾利民

(浙江省计量科学研究院,浙江杭州 310013)

轴向加荷疲劳试验机动态力修正方法分析

倪守忠, 曾利民

(浙江省计量科学研究院,浙江杭州 310013)

疲劳试验机的动态力修正量与试验机参振质量、刚度及其分布、试验机的传感器安装位置有关。通过对传感器安装在2种不同位置的疲劳试验机力学模型的动态力分析,给出试验机使用时动态力的近似修正公式。通过动态力与参振系统质量分布的分析,结合频率在1 000 Hz以下动态法与静态法力值校准的实验数据,认为疲劳试验机检定时采用静态法力值校准较动态法力值校准更为合理。

计量学;疲劳试验机;动态力测试;修正因子

1 引 言

疲劳试验机主要用于进行材料及零部件的疲劳特性试验。疲劳试验机分电液伺服疲劳试验机、液压脉动疲劳试验机、机械式疲劳试验机及电磁共振型疲劳试验机几种类型。疲劳试验机试验时的动态力值误差是一个很重要的技术指标,对其测试方法已有大量的研究、规定[1~7]。由于惯性力的影响,在相同力源作用下,采用动态法检定力值时,检定用测力传感器与试验机测力装置所受到的作用力并不相等;它与试验机的激振类型、振动频率及检定用测力装置包括连接件的机械属性有关。文献[1~3]中对疲劳试验机提及了动态力修正,其中,文献[1,2]提出必要时进行动态力修正,但并未提供具体修正方法;文献[3]规定了具体修正公式及修正方法,但仅根据二自由度系统的振动模型对惯性力进行简单估计。由于试验机的类型多种多样,振动模型参振质量分布比较复杂,并与标准传感器应变片所处的位置有关,如果不区分试验机类型进行简单修正,修正公式本身的不确定度可能远大于试验机的允许误差。本文通过对试验机上传感器处于不同位置时的力学模型进行分析,给出试验机使用时动态力的近似修正公式。并对疲劳试验机力值检定时采用动态法与静态法的合理性进行了分析比较。

2 动态力修正因子分析

图1 传感器安装在固定端的力学模型

图2 传感器安装在激励端的力学模型

图1、图2为二自由度无阻尼系统的强迫振动,系统的运动微分方程为:

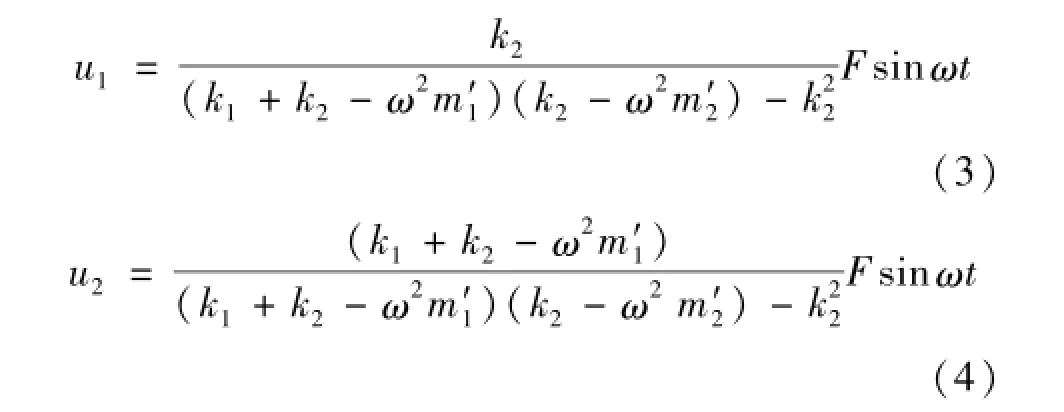

其稳态解为:

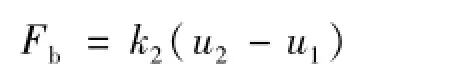

当试验机传感器在固定端时,检定用力传感器受到的作用力为:

试验机传感器受到的作用力为:

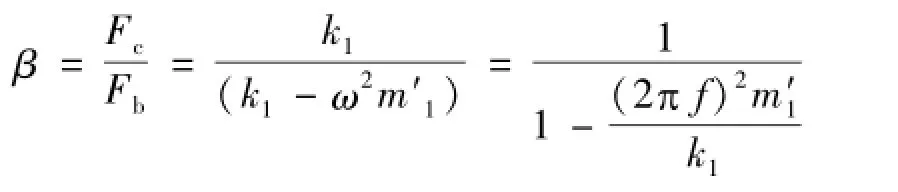

修正因子为:

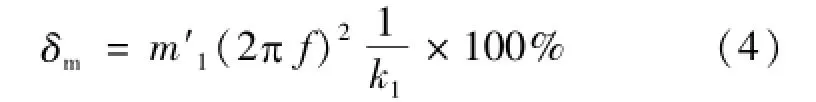

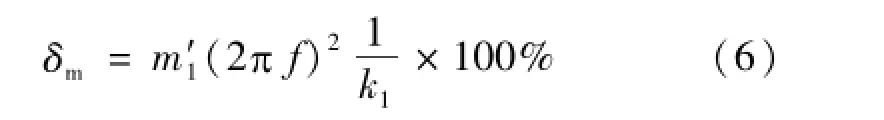

用修正量δm可表示为:

当试验机传感器在激振端时,检定传感器受到的作用力为:

试验机传感器受到的作用力为:

根据规程[3]规定,负荷检定装置及其过渡连接件带来的惯性力影响量按式(6)进行修正;这与试验机传感器安装在固定端时二自由度力学模型导出的结果一致。

3 修正公式引起的计算误差估计

当试验机传感器安装在固定端时,检定用传感器受到的动态力可按式(6)进行估计。当试验机传感器安装在激励端时,若仍采用式(6)进行动态力修正时,不仅符号相反,在数值上也可能引入较大的计算误差。由于疲劳试验机上下接头通常对称,为了便于分析,假设m′1=m′2。

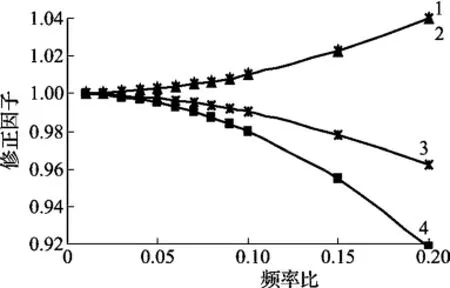

图3为α=0(k1趋于∞)、α=1两种特殊条件下,修正因子β与试验频率比γ2之间的关系。

显然,试验机传感器安装在固定端与安装在激励端动态力修正因子有较大差别,并且修正符号刚好相反。按检定规程规定的公式进行动态力修正仅适用于传感器安装在固定端情况;当传感器安装在激励端时,刚度比(与试件刚度密切相关)对动态修正因子影响比较明显。因此,疲劳试验机使用时必须对试件刚度特别关注。

图3 修正因子与试验频率比关系

由于实际疲劳试验机是一复杂振动系统,比二自由度振动系统复杂,式(6)、式(7)得到动态力修正量只是按简化模型获得的结果。实际修正量与试验机结构、各连接件的形状与质量分布、系统刚度等多因素有关,按简化模型所得的动态力修正量自身存在较大的不确定度。对于传感器安装在激励端的疲劳试验机,可能引入的动态力计算误差还将更大。另外,在对试验机进行动态力校准时,因动态修正力还与检定用传感器的应变片贴片位置有关,当应变片不在传感器的1/2位置时,传感器的等效质量与规程假设就不一致,同样会引入计算误差。

4 力值静态与动态校准的比较

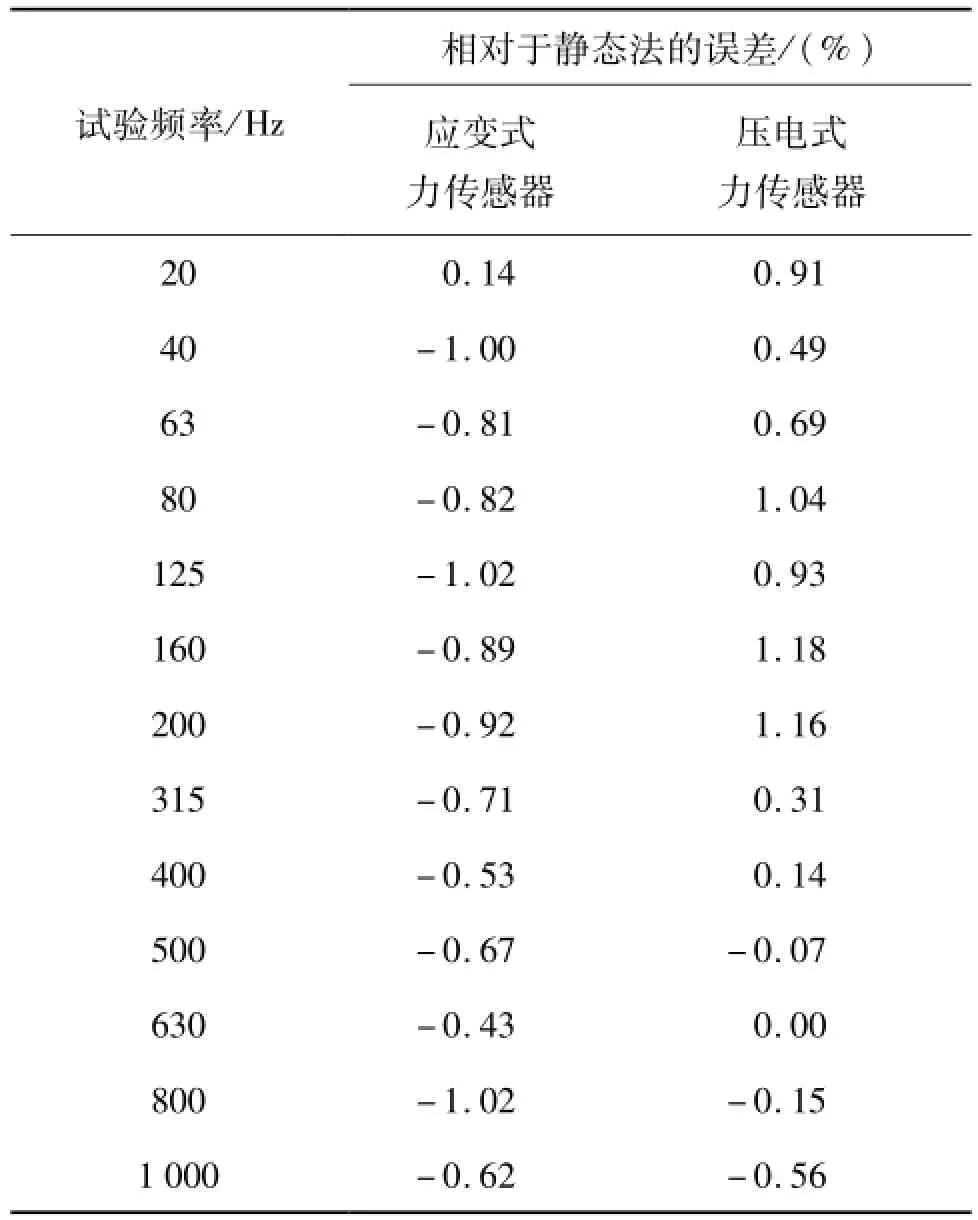

实验表明,对于一般测力传感器而言,当使用频率在1 000 Hz以下时静标动用引起的相对误差并不大。表1为某实验室对德国HBM公司产的应变式力传感器和瑞士Kistler公司产的石英压电力式力传感器进行的动态法与静态法力值测试对比试验结果[7]。

从试验数据可以看出:当振动频率在1 000 Hz以内时,动态法测得的力值与静态法测得的力值之间的相对误差与测试频率相关性不强,总体变化在1%左右。显然,在此频率范围内,力值按静态法标定结果并不会影响动态使用。

5 结束语

由于疲劳试验的工作频率通常在500 Hz以下,此时测力系统静态标定,动态使用引起的试验机力值误差一般不超过1%,基本能够满足试验机力值计量性能要求。由于惯性力影响,试件位置与试验机上测力传感器位置所受到的作用力并不相同,其差异与试验机测力传感器设计安装的位置、上下接头质量和试件质量及分布、上下接头之间的等效刚度等诸多因素有关。通常疲劳试验机制造企业销售产品时应当提供该试验机使用时的动态力修正公式;当未提供修正公式时可根据试验机的类型按式(7)或式(8)进行近似修正,并根据期望的试验力合理设置试验参数[7]。

表1 动态法、静态法力值试验结果对比

[1] GB/T 3075—2008金属材料疲劳试验轴向力控制方法[S].2008.

[2] JB/T 8286—1999轴向加荷疲劳试验机动态力校准[S].1999.

[3] JJG 556—2011轴向加荷疲劳试验机[S].2011.

[4] 杨宗英.电液伺服疲劳试验机负荷系统失准调整和校准[J].国外计测,1999,(2):32-34.

[5] 胡刚,杨宗英.轴向加荷疲劳试验机动态力校准的研究[J].计量学报,2012,33(4):294-298.

[6] ASTM E467-2008 Standard Practice for Verification of Constant Amplitude Dynamic Force in an Axial Fatigue Testing System[S].2008.

[7] 张力.力传感器正弦法校准规范试验验证报告[R].北京:中航工业北京长城计量测试技术研究所,2011.

Analysis on Dynam ic Force Correction of Axial Fatigue Testing Machines

NIShou-zhong, ZENG Li-min

(Zhejiang Institute of Metrology,Hangzhou,Zhejiang 310013,China)

The dynamic force correction of the fatigue testingmachine is related to the position of load cell,themass,stiffness and their distribution of the vibration system.An approximate correction formula is given by the analysis of the dynamic forces to the fatigue testingmachines of load cellmounted in two different positions.A view point is proposed,it is that the static calibration ismore reasonable than dynam ic calibration in fatigue testingmachine test by analysis of themass distribution of the dynamic forces part of the vibration system,combined with experimental force data using dynamic and static calibrationmethod while frequencies below 1 000 Hz.

Metrology;Fatigue testingmachine;Dynamic force test;Correction factor

TB931

A

1000-1158(2014)04-0360-03

10.3969/j.issn.1000-1158.2014.04.12

2012-06-27;

2012-11-06

倪守忠(1958-),男,上海人,浙江省计量科学研究院教授级高工,主要从事力学计量研究工作。shouzhongni@163.com