隧道水压爆破施工技术

2014-06-07杨七正

杨七正

(中铁十七局集团第五工程有限公司,山西太原 030032)

水压爆破对施工技术管理有较高的要求,比常规爆破增加炮泥和水袋加工及装填两道工序,但采用水压爆破施工方法可以有效降低炸药单耗,提高炮孔利用率,增加循环进尺速度,减少通风排尘时间,提高空气质量,改善施工环境。

1 工程概况

新建铁路张唐线杨木栅子隧道全长5 627.5 m,最大埋深320 m,设计为双线隧道,断面尺寸为:Ⅱ级,Ⅲ级围岩分别为83.362 m2和94.92 m2。该隧道出口洞身掘进,Ⅱ级,Ⅲ级围岩采用全断面法施工;Ⅳ级,Ⅴ级围岩采用台阶法施工,爆破方法采用水压爆破。

2 爆破设计

2.1 爆破器材选用

根据施工中常用爆破器材的种类结合本地火工品库存情况,选用以下爆破器材。1)瞬发非电毫秒雷管、导爆管连接、击发枪起爆。2)1,3,5,7,9,11,13 段非电毫秒雷管。3)岩石硝铵膨化炸药、岩石粉状乳化炸药,炸药规格22 cm×φ32 mm,200 g/管。4)导爆索、导爆管起爆、网路连接或光面爆破。

2.2 光爆孔参数确定

1)周边眼间距E。当爆孔孔径D=42 mm时,周边孔间距E=(10~16)D,Ⅱ级,Ⅲ级围岩周边眼的间距取:40 cm~55 cm。周边眼要根据围岩的软硬程度进行适当调整,软岩要加密,不同围岩级别相应增加8个~10个炮孔。2)光爆层厚度W。根据经验确定,光爆层厚度W=0.5 m~0.8 m,Ⅱ级,Ⅲ级围岩 W=55 cm。3)密集系数K。周边眼密集系数是周边眼间距E与光爆层厚度W的比值,是影响爆破效果的重要因素,K=E/W(K=0.8)。4)孔深 L。Ⅱ级,Ⅲ级围岩每循环进尺深度:L=0.5×B ×0.9%=0.5×10×0.9%=4.5 m(隧道宽度 B=10 m)。根据围岩软硬程度,Ⅱ级,Ⅲ级围岩每循环钻孔取值:掏槽眼(抽芯眼)深度取4.5 m,底板眼深度取5.0 m,辅助眼深度取4.0 m,周边眼深度取3.8 m。5)装药量Q。它取决于岩性、断面积、炮孔直径和炮孔深度等多种因素,q=1.2 kg/m3。

2.3 掘进孔参数确定

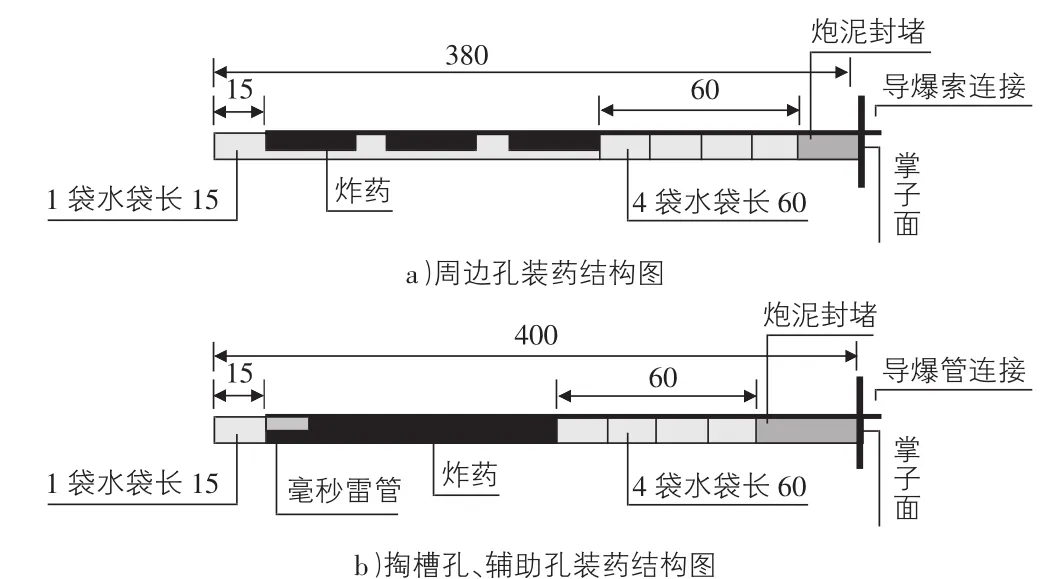

1)掏槽眼:掏槽眼采用楔形24个炮孔,单孔装药量取2.8 kg。2)开挖断面炮孔数量N的确定:炮孔数量N取决于掘进断面面积、岩石性能和炸药性能。根据公式N=0.001 2qS/ad2计算出掌子面开挖所需的炮孔个数。3)单耗:根据经验确定,Ⅱ级,Ⅲ级围岩断面开挖取0.5 kg/m3~1.94 kg/m3。杨木栅子隧道出口Ⅱ级,Ⅲ级围岩断面开挖单耗取0.5 kg/m3。4)装药结构:周边眼装药采用径向不耦合间隔装药结构,间隔药卷采用导爆索串联后连接导爆管再连接到起爆网路中。5)水压爆破,炮孔底部药量由水袋代替,除掏槽孔外所有炮孔要比设计少装一管(160 g~200 g)炸药。

2.4 堵塞长度

周边孔、掘进孔和掏槽孔等炮孔按照设计的单孔装药量装好炸药后装入4节水袋再填塞炮泥封口。

2.5 起爆方法及顺序

1)起爆方法:隧道爆破从掏槽眼到辅助眼至周边眼,采用多段微差毫秒雷管起爆由里向外起爆,其中周边眼比辅助眼要跳2段,间隔时间为25 ms~100 ms,且用同一段雷管同时起爆。2)起爆顺序(采用全断面开挖时):掏槽眼→辅助眼→周边眼→底板眼。

2.6 Ⅳ级,Ⅴ级围岩爆破设计

以杨木栅子隧道出口为例,该隧道Ⅳ级,Ⅴ级围岩掌子面开挖断面分别为99 m2和102 m2,Ⅳ级,Ⅴ级围岩采用台阶法施工。爆破参数设计时,根据围岩的软硬程度、开挖面积,首先考虑的是炮孔间距,尤其是周边孔的间距。再者就是炸药单耗、炮孔深度及辅助炮孔的个数,其他参数和Ⅱ级,Ⅲ级围岩基本相同。根据经验确定,周边孔间距一般取35 cm~45 cm。炮孔深度是根据铁道部铁建设[120]号文件规定,进尺不超过一榀拱架的间距,即孔深为2.0 cm~2.7 m。掘进炮孔个数,根据开挖面积按上述公式计算确定,围岩软弱程度不同,可适当增减炮孔个数。单孔装药量,取炸药单耗最小值计算。钻孔方法、装药结构、填堵工艺、敷设网络连接及起爆方法与Ⅱ级,Ⅲ级围岩相同。水压爆破同样适用于Ⅳ级,Ⅴ级围岩隧道,施工方法相同。

3 水压爆破施工工艺

3.1 炮泥及水袋制作

机具:炮泥机,KPS-60型塑袋灌装封口机。材料:普通黄土,φ35 mm水袋,保鲜膜。制作流程:1)炮泥制作:黄土过筛,去掉粗颗粒及杂质,给筛过的黄土洒水,保存黄土的湿度,这一步叫培土。将黄土放入炮泥机内充分搅拌,搅拌均匀后开始制作炮泥,制作出来的炮泥不能有裂口及裂纹,然后用保鲜膜包装好,保持炮泥的湿度(也可不用保鲜膜),每管炮泥长度取20 m,直径为35 mm。2)水袋制作:将一组(3个)空水袋插入塑袋灌装封口机水口处,开启电源按钮,水袋自动装水封口,水袋制作完成。

3.2 水袋、炸药、炮泥装填方法及顺序

炮孔按设计孔网参数及深度钻好后,首先清除各炮孔内的残渣,装填前一定要把孔内的残渣清除干净,否则水袋容易被孔内残渣破损。清孔后,先将炮孔内放入1节水袋垫底(约15 cm),然后根据设计的单孔装药量装填炸药,炸药装好后,再装填4节水袋(60 cm),最后装填炮泥堵塞封口。水压爆破装药结构图见图1。

图1 水压爆破装药结构图(单位:cm)

3.3 现场经验小结

周边孔,钻孔深度3.8 m,单孔装炸药0.7 kg,孔底先装1节水袋垫底后装炸药,采用间隔装药结构,装药分别为0.5管—1管—1管—1管(3.5管),炸药间隔长度60 cm~80 cm,装好炸药后再连续装入4节水袋,最后填塞炮泥至孔口,用木杆捣实堵紧炮泥。掏槽孔,孔深4.8 m,单孔装药2.6 kg~2.8 kg,采用连续装药结构。1节水袋垫底后装炸药,装药长度2.86 m~3.08 m(13管—14管),再连续装入4节水袋后填堵炮泥至孔口,用木杆捣实堵紧炮泥。辅助孔,孔深4.5 m,单孔装药1.2 kg,采用连续装药结构。炮孔内先装入1节水袋后再连续装炸药,装药长度1.32 m(6管),再装入4节水袋后堵装炮泥至孔口,用木棍堵紧炮泥。掏槽孔、辅助孔等炮孔装药堵塞时,一定要注意填塞密实。各炮孔装药量要视围岩的软硬程度进行适量调整,软岩减少,硬岩增加。周边孔间隔装药要均匀。炸药采用规格为22 cm×φ32 mm,200 g/管的岩石粉状乳化炸药。

4 水压爆破施工特点

1)水压爆破的技术原理是利用水介质传递炸药的爆炸能量,破坏孔内岩层。2)采用水压爆破,开挖布孔与常规爆破钻孔一样,周边眼间距取:40 cm~60 cm,其他掏槽眼、底板眼、辅助眼按正常设计钻孔。3)隧道掘进水压爆破技术采取炮孔充填水袋,并用炮泥回填堵塞,提高了炸药能量利用率,改善了爆破对环境的影响,具有可操作性,实现了爆破技术工艺的创新,改善了爆破效果,节约炸药达17%,提高了经济效益,同时,由于炮孔中的水在爆炸作用下的雾化降尘作用,隧道工作面粉尘浓度比常规爆破降低了42.5%,表明显著降低了爆破对环境的粉尘污染,具有良好的社会效益。4)水压爆破炮泥及水袋生产简单易行,生产成本也很低,每个隧道口,只需1台炮泥机及1台塑袋灌装封口机和1个工人操作即可满足生产需求。5)水压爆破具有“三提高一保护”的显著作用,即提高了炸药能量利用率、提高了施工效率、提高了经济效益和保护了环境。

5 效益分析

水压爆破与常规爆破相比,更具有显著的“三提高一保护”的作用:实际单位用药量降低了21.4%;每循环掘进深度增加了0.4 m,即:常规爆破11个循环累计进尺仅相当于水压爆破10个循环的进尺,具有较高的经济效益及更好的保护环境,降尘效果最为明显。1)排烟降尘。降尘效果最明显,水袋受到炸药的爆炸后形成水汽,把灰尘颗粒附着,灰尘不易飞扬,可节省通风时间。2)节省炸药费用。采用水压爆破技术,单位用药量可降低21.4%。3)提高施工效率。采用水压爆破技术,提高了炮孔利用率和施工效率。每循环掘进深度增加了0.4 m。4)降低爆渣大块率。由于使用水袋垫底,炮泥封口后,爆炸力充分显现,且爆炸力更均匀,使得围岩受力也更加均匀,不易形成大颗粒的渣,降低了爆渣大块率。5)缩短了出渣时间。缩短了出渣时间,普通爆破后出渣时间为6 h~8 h,采用水压爆破出渣时间为3 h~4 h,可节省出渣时间1倍以上。6)提高了循环进尺速度。由于缩短了出渣时间和降低了通风时间,增加了钻爆时间,故提高了循环进尺速度,每天可保证两个循环进尺,每月可增加5个~6个循环进尺。7)提高了隧道弃渣的利用率。采用水压爆破后,爆渣粒径基本都在40 cm~50 cm以下,75%以上爆渣能满足路基填筑粒径要求,提高了隧道弃渣的利用率。8)提高光爆效果。采用水压爆破技术,周边孔爆破后的半孔壁残留率可达98%以上,且孔壁围岩稳定。

6 结语

水压爆破与以往普通爆破开挖法相比,具有显著的“三提高一保护”的作用,即提高了炸药能量利用率、提高了施工效率、提高了经济效益和保护环境,实属一项“节能环保”型爆破技术。