石煤提钒流化床焙烧条件优化

2014-06-07张会丰崔丽杰许光文

张会丰,曾 玺,崔丽杰,许光文

(1.中国科学院过程工程研究所,北京 100190;2.中国科学院大学化学与化工学院,北京 100049)

石煤提钒流化床焙烧条件优化

张会丰1,2,曾 玺1,崔丽杰2,许光文1

(1.中国科学院过程工程研究所,北京 100190;2.中国科学院大学化学与化工学院,北京 100049)

针对现有石煤焙烧工艺的焙烧效果差、环境污染严重的问题,提出流化床两段石煤焙烧工艺,利用实验室流化床反应器研究了氧化焙烧、复合盐焙烧、添加剂与石煤的混合方式等对石煤流化床焙烧的钒浸出率的影响规律,比较了静态焙烧和流态化焙烧效果的差异,并对CaO的固氯作用进行了考察。结果表明:流态化焙烧缩短了焙烧时间,降低了达到最大钒浸出率所需的反应温度;对比不同的石煤和添加剂的混合方式发现,与简单的物理混合法相比浸渍法不仅能提高钒的浸出率、缩短焙烧时间,而且能降低添加剂的使用量,具有明显的优势。在焙烧过程中加入CaO明显减少了生成气体中的Cl含量,并进一步提高钒的浸出率。综合分析表明,采用浸渍法混合石煤与添加剂时,流化床焙烧的最佳实验条件为:焙烧时间45 min,添加剂用量6%,CaO用量6%,此时的V2O5浸出率达到85.2%。

石煤;流化床;焙烧;钒浸出

钒及其衍生品是重要的战略资源,以其优良的机械性能、合金特性、催化作用等理化性质广泛应用于冶金、国防、电子、化工等领域[1-2]。目前,我国生产钒制品的主要原料有钒钛磁铁矿和石煤。其中,石煤中V2O5的总储量高达1.18亿t,是我国钒钛磁铁矿中V2O5储量的6~7倍,超过世界各国V2O5储量的总和[3-4]。近年来,随着钒制品消耗量不断增大,石煤提钒产量在我国钒行业中的比例快速增加。因此,从石煤中提钒将是一个非常重要的发展方向,市场前景广阔[5]。

石煤既是一种含碳少、发热量低的劣质无烟煤,又是一种低品味的多金属共生矿。其主要特点是灰分高、密度和硬度大、热值低、结构致密、着火点高、不易燃烧和难以完全燃烧,且含有多种金属元素。石煤中的钒多以三价钒为主,主要以类质同象形式取代三价铝赋存于黏土矿物的硅氧四面体结构中,结合紧密且很难被酸或碱浸出。此外,含钒矿物也常与石煤中的有机碳(含量为10%~20%)共生,嵌布关系复杂,不利于钒的浸出。目前的石煤提钒工艺可分为两类:火法焙烧-湿法浸出和直接湿法浸出[6-7]。其中,火法焙烧又分为空白焙烧、钠化焙烧、钙化焙烧、复合添加剂焙烧等方法,而直接湿法浸出包括常压酸浸、氧压酸浸和碱浸等不同方法。虽然湿法浸出工艺减少了焙烧环节,也可避免烟气污染,但其设备要求很高,浸出过程中要用强酸甚至添加特种助浸剂,故生产成本很高[8],且容易产生大量的含酸废水而引起废水污染。因此,目前国内的石煤提钒仍然以先火法焙烧再湿法浸出工艺为主。石煤高温焙烧可以破坏钒矿的物化结构[9],包括脱除石煤中的有机碳、使低价的钒氧化成可溶于水或酸的高价钒氧化物(V2O5)。在此工艺中,焙烧效果直接影响钒浸出率,进而决定了全流程的钒总回收率[10]。由此可见,焙烧是影响钒提取率的最关键工艺和环节,对焙烧方式和工艺的研究一直是石煤提钒的工作重点,具有重要意义。

在前述常见的石煤焙烧提钒工艺中,钠化焙烧工艺最为成熟,该工艺具有适应性强、成本低、钒浸出率高等优势[11]。然而由于传统的钠化焙烧工艺中, NaCl添加量大(一般为石煤的10%~20%),缺乏对大量产生的HCl和Cl2等有毒气体的有效治理手段[12],已经被我国很多地区明令禁止使用。复合添加剂的研究和使用可以明显降低钠盐用量和焙烧温度[13-14]、缩短焙烧时间,且钒浸出率较高,已成为当前研究的重点和产业化选择的主流技术。现有的石煤焙烧装置多为平窑、立窑、回转炉、沸腾炉等。平窑操作简单,但生成能力小、传热、传质效果差、技术落后,属于产业结构调整要求淘汰或限制使用的炉型。回转窑机械化程度高、生成能力大,但难以对炉内焙烧温度进行有效控制,需要原料脱碳后入炉焙烧。沸腾炉处理量大、可有效控制炉温,但原料在炉内的停留时间短、颗粒返混严重、钒转浸率较低。因此,研究处理能力大、炉温可控、钒转浸率较高、污染可控的新型焙烧工艺关系到石煤提钒企业的兴衰[15-16],是石煤提钒利用行业的当务之急。

基于现有焙烧工艺和焙烧装置的弊端,中国科学院过程工程研究所提出了一种新型的流化床两段复合盐法石煤焙烧提钒工艺。该工艺由流化床预氧化焙烧装置和输送床氧化焙烧装置组成,其工艺流程如图1所示。

图1 双流化床复合盐法石煤焙烧提钒工艺示意Fig.1 Two-stage fluidized bed roasting process with additive for vanadium leaching

破碎后的石煤原料与复合盐充分混合后加入到流化床密相区内预氧化焙烧,初步焙烧后的石煤及生成的气体全部经溢流管进入到输送床内进行深度焙烧,同时在输送床内喷入钙氧化物以控制生成气体中的Cl2,HCl,SO2等有害气体。输送床出口处的大颗粒原料经过旋风分离器分离后返回预焙烧炉内继续焙烧,焙烧完全后的小颗粒熟料则随生成气体通过旋风出口后被冷却和除尘分离。焙烧完成后的大颗粒熟料在输送床底部被排出。由于充分整合了流化床和输送床反应器各自的优势,该工艺充分保证小颗粒原料和大颗粒原料的焙烧时间,同时结合了复合盐污染物排放少和钙氧化物脱硫、固氯的能力,使新工艺具有处理量大、焙烧转浸率高、污染物可控等特点和优势,具有很好的应用前景[17-18]。

模拟图1所示工艺的预焙烧反应器,笔者在实验室小型流化床里系统地研究了石煤焙烧条件,包括添加剂与石煤的混合方式、添加剂用量等对提钒转浸率的影响特性,优化了焙烧工艺条件,并与固定床焙烧工艺进行了对比,对钙氧化物固氯可行性进行了考察,为新型流化床两段石煤焙烧工艺的设计和运行提供基础数据。

1 实 验

1.1 实验原料

实验用石煤来自贵州某钒矿,矿石经手选,其元素分析及工业分析结果见表1,石煤灰的XRF结果见表2。

实验用添加剂是由湖北某公司提供的复合盐,其主要成分为NaCl,Na2CO3等。

表1 石煤的工业分析和元素分析Table 1 Proximate and ultimate analysis of stone coal%

1.2 流态化焙烧

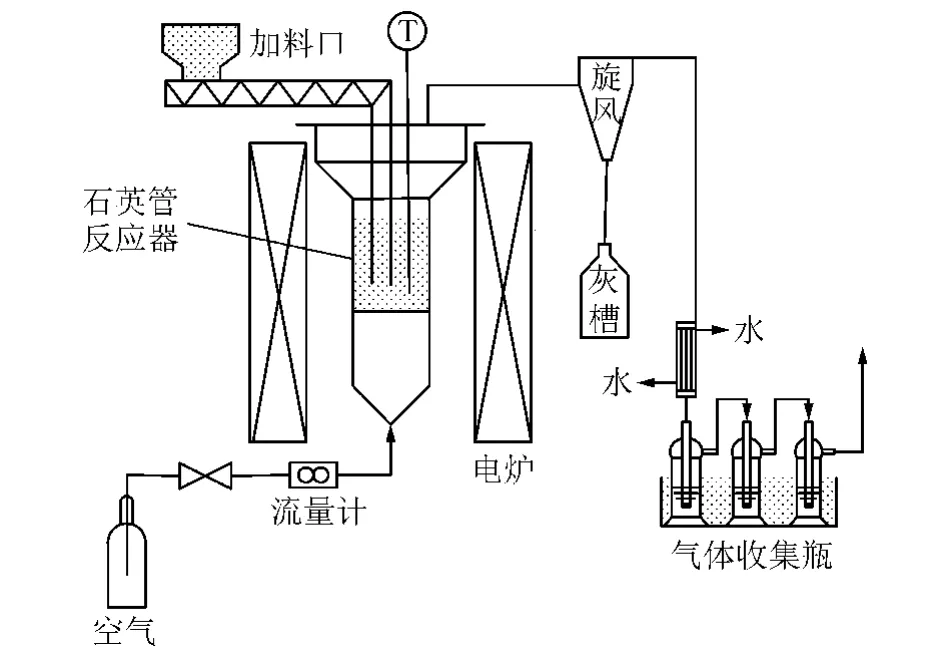

石煤焙烧在实验室流化床反应器中进行,其装置流程如图2所示。

图2 流化床焙烧反应装置示意Fig.2 A schematic diagram of fluidized roasting apparatus

该装置主要包括气体供应系统、流化床反应器、电炉、气体收集与净化系统。实验前,先将石煤样品与复合盐混合,待实验温度达到设定值后,通入空气并控制气体流量,装置稳定后,将准确称量的20 g石煤样品和复合盐通过料斗加入到流化床底部,焙烧到指定温度后,切断气体,取出反应器并快速冷却至室温。焙烧生成的气体通入到低温NaOH溶液中,充分吸收排放过程中生成的Cl2和HCl等含氯气体。

1.3 静态焙烧

实验用马弗炉来模拟平窑静态焙烧,实验前,将石煤样品与添加剂混合均匀,放入耐火瓷舟中,置入已升温到指定温度的马弗炉中焙烧,焙烧指定时间后,取出瓷舟,迅速冷却,焙烧渣称重,并取样化验焙烧渣中钒含量。

1.4 分析方法

称取焙烧后的熟料置于锥形瓶中,加入一定量的氧化剂和一定量的浓硫酸溶液,放入恒温槽中,在一定温度下搅拌数小时,过滤,用硫酸亚铁铵滴定法测定浸出溶液中V2O5的含量,V2O5的浸出率y为

式中,m,m0分别为浸出溶液中和石煤矿石中的含钒量,kg。

流化床焙烧后的气体经吸收后,对吸收液体中的氯进行检测。根据溶液中氯的含量,吸取试样0.5~1.0 mL于250 mL的锥形瓶中,加入50 mL水和5 mL 40%的柠檬酸,放置片刻,准确加入10 mL 0.1 mol/L的硝酸银标准溶液,再加入5 mL的1∶1的硝酸、4 mL 5%的铁铵钒,用0.1 mol/L的硫氰酸铵标准溶液滴定至溶液呈现微红色并且30 s内不褪色为终点,计算溶液中氯的含量。

2 结果与讨论

2.1 流态化焙烧和静态焙烧的比较

图3为无添加剂条件下静态/流态化焙烧时间和温度对V2O5浸出率的影响。由图3(a)可知,在800℃和850℃,钒浸出率随焙烧时间和温度的增加而增加,焙烧4 h后钒的浸出率达到最大值,分别为31.1%和31.9%,继续焙烧,钒浸出率影响不大;而焙烧温度为900℃时,钒浸出率随焙烧时间的增加而下降,且焙烧时间大于3 h后,钒浸出率低于800℃和850℃下的钒浸出率。用流化床焙烧后,钒的浸出率变化趋势和静态化焙烧有明显的不同。3个焙烧温度下,钒浸出率均随焙烧时间的延长先升高后下降,在45 min时达到最大值,相同焙烧时间下,焙烧温度为850℃时,焙烧后钒的浸出率最大。这是因为在无添加剂条件下,焙烧温度越高,钒的氧化程度越高,但过高的温度容易使钒被“玻璃态”物质包裹而难以浸出。

图3 静态焙烧和流化床培烧温度和时间对钒浸出率的影响Fig.3 Effect of roasting temperature and time on vanadium leaching without additive in the static roasting and fluidized bed roasting

图4为固定床与流化床在不同焙烧温度下最高浸出率的对比,可以看出,达到相似的钒浸出率,流化床焙烧需要的时间明显较短,且过高的焙烧温度不利于钒浸出率的提高。

2.2 复合添加剂对钒浸出率的影响

图5为不同焙烧温度下,加入10%添加剂后对钒浸出率变化趋势的影响。对比图3(b)发现,加入添加剂后,钒浸出率得到大幅提高,且钒浸出率随焙烧时间的变化趋势也有很大的改变。加入添加剂后,钒的浸出率随焙烧时间的增加迅速提高。焙烧60 min后达到最大值。且随着焙烧时间的延长,低温(800℃)的浸出率明显高于高温(850℃)的浸出率,说明添加剂不仅能提高钒的浸出率,且能够降低焙烧温度。

图4 无添加剂固定床与流化床焙烧的钒浸出率比较Fig.4 Comparison of vanadium leaching rate between fluidized and fixed bed roasting without additive

图5 流化床添加剂焙烧的浸出率随焙烧时间变化Fig.5 Effect of roasting time on vanadium leaching rate for fluidized bed roasting with additive

这主要是因为复合添加剂在焙烧中起到了如下的作用:①破坏含钒矿物的晶体结构,使钒从矿物晶体结构束缚态中解离出来,更易被氧化;②与含钒化合物生成NaVO3等可溶性钒酸盐,提高钒的焙烧转化率。而在高温有氧或有蒸汽情况下,NaCl可以分解产生具有强氧化性的Cl2,可在较低的温度下氧化低价钒,加速低价钒的氧化进程。

2.3 石煤和添加剂的混合方式对焙烧效果的影响

考虑到石煤矿孔结构以大孔为主,常用的石煤和添加剂搅拌混合过程中,添加剂成分很难进入孔结构中,势必会影响添加剂与石煤的有效接触面积和焙烧效果。此外,石煤开采过程中含有一定量的水分(10%~20%),可以考虑利用浸渍的方法将添加剂负载到石煤中,以增加添加剂与石煤的有效接触面积。图6比较了不同温度下加入10%的添加剂,采用浸渍法处理石煤后对焙烧效果的影响。低温下,随焙烧时间的延长,钒浸出率迅速增加,在45 min时达到最大值,继续延长焙烧时间,对钒浸出率影响不大;高温下,随焙烧时间的延长,钒浸出率迅速增加,在45 min时候达到最大值,继续延长焙烧时间,钒浸出率迅速下降。对比低温和高温下钒的浸出效果发现,低温下,钒的浸出率较高。

图6 石煤浸渍复合添加剂的流化床焙烧提钒结果Fig.6 Vanadium leaching rate for fluidized bed roasting with impregnated composite additive

2.4 添加剂用量对焙烧效果的影响

图7为在实验温度为800℃、流化床中的焙烧时间为45 min时,不同混合方式下添加剂用量对钒浸出率的影响。实验发现,采用机械混合法混合石煤和添加剂,添加剂用量在0~8%范围内增加时,钒浸出率增加迅速;继续增加添加剂的用量,钒浸出率的增幅减少。而采用浸渍法混合石煤和添加剂,添加剂用量在0~6%范围内增加时,钒浸出率的增加迅速。由此可见,采用机械混合法混合石煤和添加剂时,适宜的添加剂用量为8%。而采用浸渍法时,适宜用量为6%。这主要是因为浸渍法可以增加石煤与添加剂的有效接触面积,从而减少所需的添加剂用量。

图7 复合添加剂用量对钒浸出率的影响Fig.7 Effect of additive amount on vanadium leaching rate

2.5 氧化钙在焙烧过程中的固氯效果

为了减少石煤焙烧过程中含氯气体的产生,考察氧化钙的固氯作用,以期减少生产过程中烟气对环境的污染,达到钒浸出率和氯的吸收率的平衡[19-20]。从图8可以看出,在800℃时加入6%的添加剂,维持在流化床中45 min的焙烧时间,加入CaO可以明显降低生成气体中Cl的含量,并生成易溶于酸的钒酸钙盐,采用酸浸等手段将这部分钒酸钙盐中的钒提取出来,能进一步提高钒的浸出率。实验结果表明,加入CaO以后,当CaO的质量为石煤总质量的6%时,氯的吸收率可以达到73.6%,钒浸出率也可以达到85.2%。

图8 CaO用量对氯吸收率和钒浸出率的影响Fig.8 Effect of CaO amount on Cl absorption ratio and vanadium leaching rate

3 结 论

(1)无论是氧化焙烧,还是添加复合盐的焙烧,采用流化床反应器都能大大改善钒的浸出率,缩短焙烧时间,降低达到最大钒浸出率所需的反应温度。流化和静态焙烧的最佳温度分别为800℃和850℃。

(2)对比石煤与添加剂的不同混合方式的作用发现,浸渍法能够显著提高钒的浸出率、缩短焙烧时间、降低添加剂使用量,说明浸渍法添加添加剂的优势。

(3)实验考察了CaO对流化床焙烧的钒浸出率和焙烧过程生成气体中Cl吸收的影响,发现CaO的使用可明显降低生成气体中Cl的含量,展示了有很好的固氯作用,并同时进一步提高钒的浸出率。

(4)石煤与添加剂采用浸渍法处理、通过流态化焙烧提钒时,其最佳的实验条件为:焙烧时间45 min,添加剂用量为6%,CaO用量为6%。

[1] Moskalyk R,Alfantazi A.Processing of vanadium:A review[J].Minerals Engineering,2003,16(9):793-805.

[2] Smith D L,Chung H M,Matsui H,et al.Process in vanadium alloy development for fusion applications[J].Fusion Engineering and Design,1998,41:7-14.

[3] 冯其明,何东升,张国范,等.石煤提钒过程中钒氧化和转化对钒浸出的影响[J].中国有色金属学报,2007,17(8):1348-1352.

Feng Qiming,He Dongsheng,Zhang Guofan,et al.Effect of vanadium oxidation and conversion on vanadium leaching in extraction process of vanadium from stone coal[J].The Chinese Journal ofNonferrous Metals,2007,17(8):1348-1352.

[4] Yaozhong L,Jin L.Review of vanadium processing in China[J].Engineer Sciences,2005,3(3):58-62.

[5] 漆明鉴.从石煤中提钒现状及前景[J].湿法冶金,1999,72(4): 1-10.Qi Mingjian.The status and prospects of vanadium leaching from stone coal[J].Hydrometallurgy of China,1999,72(4):1-10.

[6] 张国范,闫继武,刘 琨,等.石煤烧渣中硅、钒的高效分步提取[J].煤炭学报,2013,38(1):150-155.

Zhang Guofan,Yan Jiwu,Liu Kun,et al.Efficient step-by-step extraction of vanadium and silicium from stone coal cinder[J].Journal of China Coal Society,2013,38(1):150-155.

[7] He Dongsheng,Feng Qiming,Zhang Guofan,et al.An environmentally-friendly technology of vanadium extraction from stone coal[J].Minerals Engineering,2007,20(12):1184-1186.

[8] 刘万里,王学文,王明玉,等.石煤提钒低温硫酸化焙烧矿物分解工艺[J].中国有色金属学报,2009,19(5):943-948.

Liu Wanli,Wang Xuewen,Wang Mingyu,et al.Mineral decomposition process of vanadium recovery from stone coal by low temperature sulphating roasting[J].The Chinese Journal of Nonferrous Metals, 2009,19(5):943-948.

[9] Xiao S W,Liang J D.Advances in the vanadium extraction by roasting in the presence of sodium salts[J].Min.Metall.Eng.,1994,14 (2):55-58.

[10] Li Minting,Wei Chang,Fan Gang,et al.Extraction of vanadium from black shale using pressure acid leaching[J].Hydrometallurgy,2009,19(1):195-200.

[11] Wang H S.Extraction of vanadium from stone coal by roasting in the presence of sodium salts[J].Min.Metall.Eng.,1994,14(2): 52-54.

[12] Zhang Y M,Bao S X,Liu T,et al.The technology of extracting vanadium from stone coal in China:History,current status and future prospects[J].Hydrometallurgy,2011,109(1):116-124.

[13] 傅 立,苏 鹏.复合焙烧添加剂从石煤中提取的研究[J].广西民族学院学报(自然科学版),2006,12(2):105-107.

Fu Li,Su Peng.Research on extraction of vanadium from rock coal used composite additives baked[J].Journal of Guangxi University for Nationalities(Natural Science Edition),2006,12(2):105-107.

[14] 陆 岷,张一敏,刘 涛,等.石煤提钒钠化焙烧中烧结现象的研究[J].稀有金属,2009,33(6):894-897.

Lu Min,Zhang Yimin,Liu Tao,et al.Sintering action of NaCl calcination during extracting vanadium from stone coal[J].Chinese Journal of Rare Metals,2009,33(6):894-897.

[15] 陈铁军,邱冠周,朱德庆.循环氧化法石煤提钒新工艺试验研究[J].煤炭学报,2008,33(4):454-458.

Chen Tiejun,Qiu Guanzhou,Zhu Deqing.Experiment study on new technology of extracting vanadium from stone coal with cyclic oxidation[J].Journal of China Coal Society,2008,33(4):454-458.

[16] Xu G W,Yao C B,Dong L.Spirits lees utilization via circulating fluidized bed decoupling combustion[A].BIT’s 3rd World Congress of Industrial Biotechnology[C].2010:311-312.

[17] 丁红蕾,高 翔,施正伦,等.石煤电厂氨-亚硫酸氢铵WFGD特性研究[J].煤炭学报,2009,34(8):1110-1114.

Ding Honglei,Gao Xiang,Shi Zhenglun,et al.Research on properties of ammonia-bisulfite WFGD in stone-coal fired power plant [J].Journal of China Coal Society,2009,34(8):1110-1114.

[18] Yao C B,Dong L,Wang Y,et al.Fluidized bed pyrolysis of distilled spirits lees for adapting to its circulating fluidized bed decoupling combustion[J].Fuel Process.Technol.,2011,92(12):2312-2319.

[19] 武增华,许 玲,陈昌和.添加剂对氧化钙固硫促进作用的机理探讨[J].煤炭转化,2000,23(3):72-76.

Wu Zenghua,Xu Ling,Chen Changhe.Mechanism of additives on CaO sulfation[J].Coal Conversion,2000,23(3):72-76.

[20] 武增华,寇 鹏,杨海波,等.烧结程度对CaO固硫反应转化率及动力学参数的影响[J].燃料化学学报,2001,29(3):273-276.

Wu Zenghua,Kou Peng,Yang Haibo,et al.Effects of particle agglomeration on the conversion and kinetic parameters of desulfurizors[J].Journal of Fuel Chemistry and Technology,2001,29(3): 273-276.

Optimization of fluidized bed stone coal roasting for vanadium leaching

ZHANG Hui-feng1,2,ZENG Xi1,CUI Li-jie2,XU Guang-wen1

(1.Institute of Process Engineering,Chinese Academy of Science,Beijing 100190,China;2.School of Chemistry and Chemical Engineering,University of Chinese Academy of Sciences,Beijing 100049,China)

A newly proposed fluidized bed two-stage roasting is expected to upgrade the process of vanadium leaching from stone coal,for example,raising the vanadium leaching efficiency and reducing its possible environmental pollution.This article investigated the conditions of fluidized bed stone coal roasting in terms of its consequent leaching rate of V2O5and Cl adsorption.In addition to reaction temperature and time,the tested conditions included also the reactor type between fluidized and fixed beds,roasting method between cases with and without an additive,addition method of additive between impregnation and physical mixing,and effect of CaO on removing Cl from the generated gas.It is shown that fluidized roasting is more favorable to V2O5leaching than static fixed bed roasting,which greatly shortens the roasting time and increases the leaching rate of V2O5.Comparing to the physical mixing,the impregnation of additive onto stone coal not only increases the vanadium leaching rate and shortens the roasting time for the maximum leaching rate but reduces also the necessarily required amount of additive.Adding CaO in roasting sharply decreases the content of Cl-containing gas in the effluent gas of roasting to alleviate thus the environmental pollution.The optimal fluidized roasting conditions are shown to be impregnation of 6.0%additive onto stone coal,at roasting temperatures ofabout 800℃,with the roasting time of 45 min,and the required CaO is 6%of stone coal,the leaching rate reaches 85.2%.

stone coal;fluidized bed;roasting;vanadium leaching

TF841.3

A

0253-9993(2014)12-2531-06

2013-12-06 责任编辑:张晓宁

国家自然科学基金资助项目(21306209);中国科学院战略性先导科技专项“低阶煤清洁高效梯级利用关键技术与示范”资助项目(XDA07050400);国家重点基础研究发展计划(973)资助项目(2011CB201304)

张会丰(1986—),男,山东寿光人,硕士研究生。Tel:010-82621829,E-mail:zhanghuifeng1@163.com。通讯作者:曾 玺(1982—),男,河南南阳人,助理研究员。Tel:010-82624905,E-mail:xzeng@home.ipe.ac.cn

张会丰,曾 玺,崔丽杰,等.石煤提钒流化床焙烧条件优化[J].煤炭学报,2014,39(12):2531-2536.

10.13225/j.cnki.jccs.2013.1812

Zhang Huifeng,Zeng Xi,Cui Lijie,et al.Optimization of fluidized bed stone coal roasting for vanadium leaching[J].Journal of China Coal Society,2014,39(12):2531-2536.doi:10.13225/j.cnki.jccs.2013.1812