3 MW风电机组转轴数控加工工艺

2014-06-06凌玮于能浦王亚东

凌玮,于能浦,王亚东

(1.浙江科技学院机械与汽车工程学院,浙江杭州 310023;2.浙江佳力风能技术有限公司,浙江杭州 311241)

转轴是风力发电机中的重要组成零件。它一端与定轴、永磁铁一起构成发电机,另一端与轮毂连接。工作时,风力驱动轮毂上的叶片旋转,从而带动转轴运动,经齿轮箱变速,转轴运动从低速变高速,最后驱动发电机工作。3 MW风电转轴零件图见图1。

图1 3MW风电转轴零件图 (主要尺寸)

1 转轴技术要求和原加工工艺分析

3 MW风电转轴,材质QT400-18AL,最大直径3.76 m,质量约7.3 t。从加工要求看,转轴零件主要是轴、面、孔系加工,其中轴承档外圆φ2 000(粗糙度Rz6.3相当于Ra1.6)和限位孔12-φ260等为重要控制尺寸。

原加工工艺:第一步,上车床,以转轴零件的两个端面互为基准经过两次翻转三次安装完成零件车削部分的粗、精加工;第二步,上镗床,以前述加工完毕的端面为基准两次安装完成零件钻、铣的粗、精加工;第三步,用钻模加工部分剩余孔系。该工艺优点:工序数量少,工种安排思路简洁,占机床工时少,零件加工成本较低;缺点:粗、精加工没有严格分开,没有安排热处理工序,粗加工后的残余应力和后期钻模加工都容易造成已加工孔的变形和尺寸逃逸。为此需要根据现有设备状况和加工能力,重新设计转轴加工工艺,稳定并提高零件加工质量。

2 转轴数控加工工艺[1-2]

2.1 机床的选择

由于转轴体积、质量较大,实际生产中选用DVT400数控立式车床、GMB40120数控龙门镗铣床、TK6916数控落地镗铣床3台机床组合完成零件各要素加工。

2.2 数控加工工艺

根据零件的技术要求,加工工艺编制遵循先粗后精、先面后孔、先大面后小面等原则。

2.2.1 粗加工

立式车床,以毛坯面F安装零件,以φ1 700内孔毛坯面为基准找准圆心,划线校准各平面,确保各尺寸加工余量。粗车零件面E留余量3 mm,兼顾各尺寸。依次粗车φ1 400和φ1 670内孔、φ2 000和φ3 765外圆,直径留余量 4 mm。粗车 315、344、325、330平面。粗车 φ1 395、φ1 405和 φ1 680内孔,直径留余量6 mm。

龙门镗铣床,打表4个等高垫。以面E安装,以φ1 400粗加工面为基准校准中心,依次粗铣φ1 800端面和12-φ360沉台,留余量3 mm。粗镗12-φ260限位孔至φ254。

2.2.2 精加工

为消除粗加工残余应力,防止精加工零件变形和尺寸超差,粗加工完成后必须进行120 h的时效处理才能进入此序加工。

立式车床,自车4个等高垫,以面E安装,以φ1 400面为基准校准零件。精车面F,精车φ1 680、φ1 395、φ1 405三内孔并倒角,加工至图纸要求。

翻转零件,以φ1 405内孔面为基准校正零件。精车面E至要求。精车315、330深平面至要求。精车φ1 670、φ1 400至要求。精车325、344、355深平面至要求。精车φ3 756、φ2 000外圆至要求。抛光轴承档外圆φ2 000及平面。

2.2.3 剩余孔系加工

龙门镗铣床,自铣4个等高垫,以φ1 405端面为安装面,φ2 000外圆为精基准校准零件。钻60-M36螺纹底孔φ32和沉孔φ39,倒角,攻60-M36螺纹。

翻转零件,以面E定位 (夹具1)。铣12-φ360平面至要求,钻 60-φ39、60-φ24 通孔,钻 36-φ40/φ14阶梯孔,钻3-M10×1螺纹底孔,钻、攻12×6-M16螺纹孔 (沉孔φ17.5),半精镗12-φ260孔,精镗12-φ260孔至要求。

落地镗铣床,以面F定位 (夹具2),钻16-φ9圆周均布通孔。原工艺用环形钻模来加工16-φ9圆周均布通孔,生产证明环形钻模加工孔时容易损伤已抛光完毕的φ2 000轴承档外圆,故新工艺该道工序选择镗床以工作台旋转分度来完成圆周均布孔加工。

钳工,钻3-φ6通孔,攻3-M10×1螺纹孔 (有效深度20 mm),攻16-M10螺纹孔 (沉孔φ40深度3 mm),去屑去毛刺,激光跟踪仪检验。

3 夹具设计[3]

根据新工艺安排以及为提高零件加工精度和生产效率,设计了两副专用夹具。

3.1 夹具1(龙门镗铣床夹具)

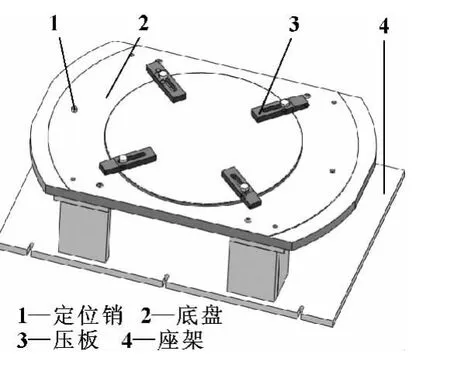

用于转轴面F孔系加工。该夹具由底盘、座架、定位销、压板等组成,具体见图2。转轴与夹具之间采用一面两销定位方式。即转轴面E与底盘面接触,转轴面E上φ1 400孔与底盘面上圆形凸台配合 (配合公差φ1 400H8/f7),转轴面E上φ39沉孔与底盘面上定位销 (菱形销形式)配合。安装完毕后,压板压紧转轴面E内侧,确保零件在加工过程不发生位置移动。夹具1结构示意见图2。

图2 夹具1结构示意图

3.2 夹具2(落地镗铣床夹具)

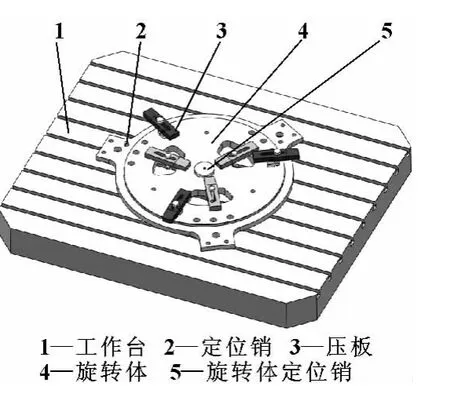

图3 夹具2结构示意图

用于转轴圆周均布孔加工。该夹具由旋转体、旋转体定位销、零件定位销、压板等组成,具体见图3。旋转体安装于机床工作台面上,并以定位销定位于工作台中心。该旋转体原用于风电轮毂3个叶 片 面 旋 转 加 工[4],此处可加以利用。转轴与夹具之间采用一面两销定位方式。即转轴面F与旋转体表面接触,转轴面F上φ1 405孔与旋转体上圆形凸台配合 (配合公差φ1 405H8/f7),转轴面F上φ39孔与旋转体上定位销 (菱形销形式)配合。内圈3块压板夹紧旋转体与机床工作台上,外围3块压板夹紧转轴面F内侧,确保零件在加工过程不发生位置移动。夹具2结构示意见图3。

4 轴承档外圆φ2 000尺寸测量及工艺参数

4.1 标准轴及使用

环境温度的变化、零件加工前后的热胀冷缩、检验时间的不同等都会使转轴的实际测量尺寸经常有变动,甚至出现在生产现场零件尺寸检验合格、在用户交付验收地零件尺寸检验超差的现象。总结原因:(1)生产现场与用户交付验收地两处的环境温度不同造成零件检验尺寸不同;(2)生产方与用户双方检验零件的基准不统一。

解决方法:生产方制造2根转轴,这2根转轴加工完毕后需要在恒温室 (温度20℃)经三坐标测量仪检验尺寸合格。然后将这2根转轴作为标准轴,一根标准轴存放在用户处,用于零件交付时的验收检验;一根标准轴存放在生产厂家,用于零件加工过程的现场检验。这样安排,生产方与使用方均使用标准轴进行测量校准及零件检验,统一了检验基准,提高了检验的准确性和有效性,同时有效地减少了由于双方检验基准不统一而出现的零件尺寸超差现象,减少了厂家的生产损失。严格的说,除了检验基准统一以外,考虑到零件尺寸大、公差小,热胀冷缩效应明显,在检验零件尺寸时,双方都应在恒温室进行,检验结果参照性才更佳。但生产现场一般较少有恒温室,且生产现场一般都是即时环境下的即时测量,恒温检验实施困难。在实际生产过程中,因为标准轴在不同的环境温度下会产生相应的热胀冷缩,所以生产方只要每次在测量检验零件前都先用量具测量一次标准轴,工人们根据标准轴的实测数据作为参照来检验零件,这样就能较好地保证零件尺寸的检验精度从而保证零件尺寸的加工精度。

4.2 专用测量工具设计

大直径尺寸的精密测量在机械加工行业一直是个较难解决的问题。目前,大直径测量主要分直接测量法和间接测量法。间接测量法主要包含弓高弦长法、滚轮法、标记法、光学或激光测长法等,这些方法可以实现零件的在线测量,但使用过程也存在一些问题。如弓高弦长法采用误差放大原理,故测量精度不高[5]。滚轮法受存在的滚轮打滑、滚压轮受压力变形等因素影响,测量准确度也不高[6]。标记法为提高测量精度,对传感器的结构设计要求很高[7]。光学测长仪、激光测长干涉仪可以获得很高的测量精度,但这些仪器价格昂贵、结构复杂、不宜用在生产现场[8]。

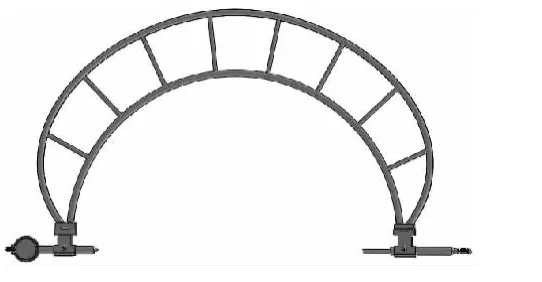

图4 管结构外径千分尺

基于操作简便、读数直观、成本可控等优点以及实施标准轴尺寸检验方法 (即在检验零件前须先测量标准轴),在实际生产中采用直接测量法,即选用通用量具管结构外径千分尺 (图4所示)来测量外径。该种量具能较好地实现大型零件外尺寸的精密测量。不过,完成测量过程需多名工人。比如测量轴承档外圆φ2 000尺寸时,至少需要3名工人。一人主要确定测量位置,一人主要负责校准测量位置和测量读数,另一人始终扶抬量具拱形中端,3名操作者扶抬量具使之尽量处于同一高度以保证零件测量精度。如果使用该种通用量具测量转轴最大尺寸φ3 765,则需要5~6名工人共同操作才能完成。可见,使用该种通用量具测量外径,存在2个问题:(1)需要多名工人协同操作,相互配合要求高;(2)比较容易产生测量误差 (量具易悬垂或扭转)。为改进上述测量缺陷,作者根据零件形状结构特点,设计了一种专用杆尺测量工具 (图5所示)。其主体是一根扁长方体尺身,尺身上安装有2个可移动量爪,量爪上分别安装有支撑柱、测微头及百分表等。在检验零件前,先用精密量块组校准杆尺基本尺寸,然后测量标准轴、再进行零件尺寸的测量 (读相对值),测量示意图见图6[9]。从结构上看,专用杆尺测量工具兼有游标卡尺和千分尺的特点。从使用效果看,相比通用量具,有以下优点:(1)节省人力成本,只需2人即可完成测量工作 (包括最大直径φ3 765的测量),且杆尺取材铝合金,使用更轻便省力;(2)支撑柱结构使专用杆尺在测量过程中不会发生悬垂或扭转,因此测量精度更高,操作也更简便。实际生产过程中用于测量内径的专用杆尺也采用相似的结构设计。

图5 专用杆尺结构示意图

图6 专用杆尺测量示意图

4.3 工艺参数[10]

5 限位孔12-φ260工艺安排及工艺参数

5.1 工艺安排

原工艺为减少机床加工工时,节约成本,限位孔周围孔系采用钻模加工。生产证明:钻模加工会影响前期已完成加工的限位孔的形状和最终尺寸。新的数控加工工艺将限位孔的粗、精镗工序均安排在龙门镗铣床上完成,且将半精镗和精镗两道工序安排在整个零件加工工艺的最后部分。又由于零件在被夹紧与松弛状态下的应力状态不同,为避免松开夹具后限位孔发生变形,在进行精镗工序前需将夹紧零件的压板等夹紧部件全部松开。

5.2 工艺参数[10]

半精镗加工参数:主轴钻速200 r/min,进给速度45 mm/min,切削深度0.5 mm;精镗加工参数:主轴钻速320 r/min,进给速度25 mm/min,切削深度0.1 mm。

6 结论

(1)粗、精加工分开的合理工艺安排,粗、精加工之间的120 h的时效处理,专用夹具的设计使用,这些措施的实施有效提高了转轴零件的加工质量。

(2)标准轴的使用改变了以往检测模式,使供需双方检验基准统一,减少了因测量结果产生的误判争议,提高了检验的准确性和有效性,也有利于生产方零件加工成本的控制。据生产部门统计,实施标准轴检验方法后转轴零件的产品合格率比实施前提高19%以上。

(3)专用杆尺测量工具的设计使用减少了测量过程的人力成本,简化了流程,提高了测量精度和测量效率。

[1]周哲波,姜志明.机械制造工艺学[M].北京:北京大学出版社,2012.

[2]王先逵.机械加工工艺规程制定[M].北京:机械工业出版社,2008.

[3]孙丽媛.机械制造工艺及专用夹具设计指导[M].2版.北京:冶金工业出版社,2010.

[4]凌玮,于能浦,王亚东.3 MW风电轮毂数控加工工艺及夹具设计[J].机床与液压,2013,41(20):26-29.

[5]龙瑜,唐进.大直径轴盘类工件直径测量的研究[J].新技术新工艺,2010(9):19-21.

[6]曾汉平,王标,余晓芬,等.大直径在线测量新方法研究[J].计测技术,2010,30(6):20-22.

[7]郭黎滨.大直径在线测量关键技术研究[D].哈尔滨:哈尔滨工程大学,2003.

[8]郑洪,王一刚.基于激光准直瞄准的大直径测量系统研究[J].仪器仪表学报,2007,28(4):760-764.

[9]詹迪维.SolidWorks 2013机械设计教程[M].北京:机械工业出版社,2013.

[10]黄如林.切削加工简明实用手册[M].2版.北京:化学工业出版社,2010.