一例Y41C-10液压机故障维修案例

2014-06-06田军李大东余刚张明

田军,李大东,余刚,张明

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

Y41C-10液压机用于轴类和其他类似零件的校正、压装和简单板形零件的拉伸、成型等。液压控制系统是液压机正常运行的重要保障。了解设备的机械结构,掌握设备的工作原理、操作与维护保养方法,是提高设备使用效率的重要保障和前提。

1 故障现象

液压机在回程动作完成后,滑块出现下滑现象。

2 结构与工作原理

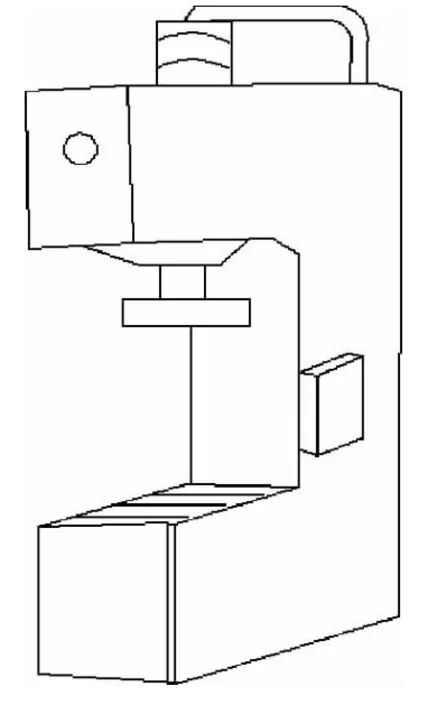

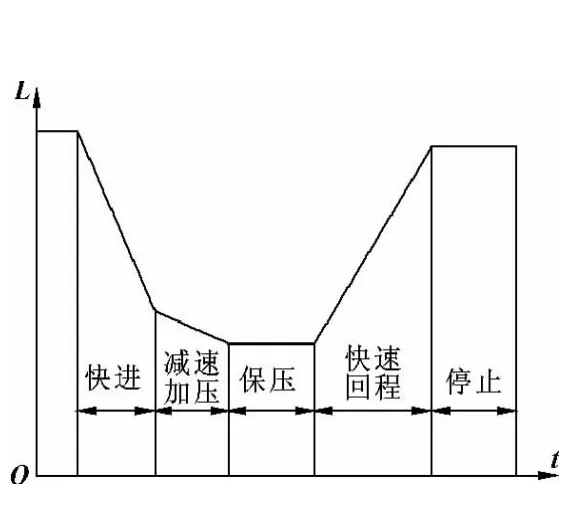

该液压机为单立柱机身,主要由主缸、双联齿轮泵、溢流阀、集成阀组等组成。通过控制主油缸的运动,完成液压机的运行过程。液压机整体示意图见图1,液压机主缸工作循环图见图2。

图1 液压机整体示意图

图2 液压机主缸工作循环图

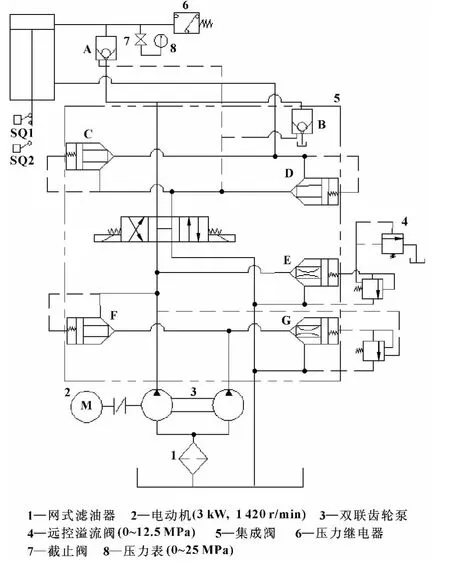

如图3所示,该液压机工作原理为:

(1)当电机启动液压油经滤油器进入齿轮泵后,大流量泵的液压油经集成阀组的F阀与小流量泵的液压油汇合,通过电磁换向阀流回油箱,完成空循环。

(2)当需要活塞下行时,操作按钮,使换向阀换向,油液通过液控单向阀A进入油缸上腔,下腔油液经过阀C流回油箱,活塞快速下行。

(3)当液压油压力大于3 MPa时,阀G打开,大量泵的油液经G流回油箱,实现了大泵卸荷小油泵供油,活塞慢速加压,当压力超过阀E调定的压力时,阀E被打开,实现安全溢流。

(4)当主缸压力达到压力继电器调定的保压压力时,压力继电器发出信号,此时集成阀组的阀A、阀B处于封闭状态,以保证主缸保压。

(5)保压时间达到活塞回程时,时间继电器发出信号,换向阀换向,油液经过阀D进入油缸下腔,上腔油液一部分经过液控单向阀A、换向阀流回油箱,一部分经过液控单向阀流回油箱,活塞快速回程。

液压控制回路液压原理图见图3。

图3 液压原理图

3 故障分析

(1)当关闭液压机电源时,油泵停止供油,液压机的滑块停在工作行程的极限位置SQ1,此时滑块没有下滑现象,通过原理分析可以看出,缸的下腔与阀C的密封性较好。

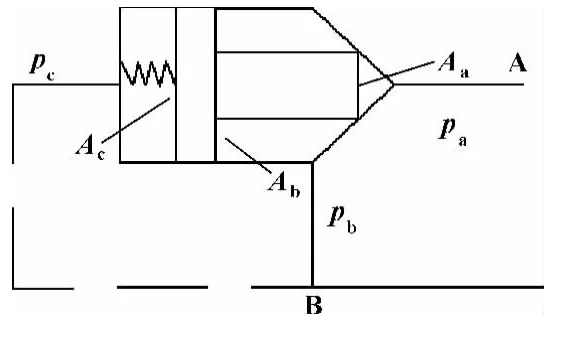

(2)当启动电机、油泵供油时,液压机在回程动作完后,此时换向阀处于H型机能的中位状态,油液进行空循环,缸体上腔处于无压状态,当滑块出现下滑故障现象时,缸体上腔处于有压状态,阀 A、阀 C同时被打开,此时系统存在的压力为p1,忽略阀C重力、摩擦力等因素,阀芯受力方程(受力图见图4)为:

图4 阀芯受力图

向左的作用力F1=paAa+pbAb

向右的作用力F2=Fs+pcAc

式中:Fs为阀弹簧的弹力。

当滑块下滑时:

F1>F2时,pc< (paAa+pbAb-Fs)/Ac

由于pc=pb,根据公式可以得出,pa≫pb,pa≫pc。

根据液压原理图可知,当电磁换向阀处于H型机能的中位状态时,pa=pb、pa=pc,由此可以推断出,液压控制回路没有完全卸荷,由于爬行的速度很慢,根据公式v=Q/A,进入油缸上腔液体流量较小,电磁换向阀没有完全处于中位机能状态,电磁换向阀运行过程中出现故障。

4 故障维修

更换液压油,清洗液压油箱。

检查阀芯与阀体孔、弹簧有无损伤,清洗电磁换向阀。

维修后,液压机恢复正常运行。

5 结构改进措施及结论

(1)当系统处于停机状态,外力作用于滑块或者阀C出现故障时,会导致滑块不能锁住。该液压回路可以通过以下措施改进:把原来的阀C改为锥式压力阀,用一个二位二通电磁阀控制锥式压力阀的控制腔,不需要外部控制油,由内部自身油控制,这样能有效解决设备停机时滑块下滑的故障现象。

(2)液压缸在需要双向锁紧时,三位换向阀的中位机能应使用H、Y型,单向控制时一般使用K、J型。若选用O、M型中位机能的阀,当阀处于中位时,液控单向阀的控制压力油被闭死而不能使其关闭,会导致控制油缸不能立即锁紧。

(3)液压控制系统有二次压力调节、安全溢流、顺序控制等回路时,必须要弄懂控制原理后,才能进行调节、维修,随意调整会导致液压系统故障。

[1]张强,吴伟,田维.超低速在液压系统中的实现[J].机床与液压,2013,41(2):76-78.

[2]王清标,吕国庆,阳湘湘.一种移动磨削装置液压系统设计[J].机床与液压,2013,41(1):79-81.

[3]张明,李大东,汪洋.S7520A万能螺纹磨床液压故障维修实例[J].机床与液压,2012,40(4):112,115.