钻柱立根排放升降臂的受力性能分析

2014-06-05陈悦军王维国解文芳雷昊天

陈悦军,王维国,解文芳,雷昊天,张 磊

(甘肃蓝科石化高新装备股份有限公司,兰州 730070)

钻柱立根排放升降臂的受力性能分析

陈悦军,王维国,解文芳,雷昊天,张 磊

(甘肃蓝科石化高新装备股份有限公司,兰州 730070)

为了分析海洋钻井平台中的二层台立根动力排放升降臂的强度,采用ANSYS有限元软件,在合理选取钢材特性基础上,采用单元为8节点的Solid45建立分析模型。在升降臂悬臂夹头的端部施加集中载荷来模拟端头自重力和外载荷,进行竖向位移分析和Mises应力分析。根据分析结果,在悬臂板和滑道连接处增加加强板,使其强度满足规范的要求。

钻柱;升降臂;应力分析

随着海洋钻井平台工程结构形式的多样化和复杂化,越来越多的工程人员采用有限元软件进行工程结构的数值分析,作为设计后结构安全性的验算和有效补充[1-2],例如采用ANSYS、ABAQUS等大型通用有限元软件,其计算精度高、可以满足工程设计的需要。海洋钻井平台立根排放装置中的升降臂是核心受力件,由于结构复杂,采用传统方法难以校核其强度。根据海洋作业的安全要求,本文采用ANSYS软件对其受力性能进行有限元分析。

1 升降臂装置简介

1.1 功能和结构

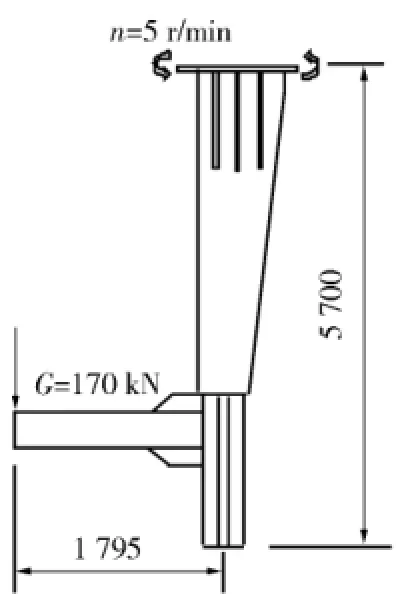

在起下钻过程中,海洋钻井平台二层台立根动力排放装置用于在动力鼠洞或井口与排放架之间移动钻柱立根,操作人员不需要与钻柱直接接触。该装置顶端和底端各有1个移动小车。顶端移动小车轨道安装在二层台指梁之上,移动小车可沿纵横2个方向移动并可沿中心旋转。其下部安装有升降臂及上夹持机构,可带动钻柱旋转及上下移动。底部小车轨道安装在钻台面井眼与立根盒之间,沿轨道方向移动,并可沿中心旋转。其上部安装有下夹持机构,配合上夹持机构协同动作。顶端小车利用液压马达驱动,通过一系列蜗轮蜗杆和齿轮齿条传动,使其沿轨道移动并可绕中心回转。底部小车的液压缸和活塞杆机构可以配合上部移动,使小车移动并旋转180°,同步移运钻柱立根到达指定方向[1]。升降臂的结构和受力如图1。

图1 升降臂的结构和受力示意

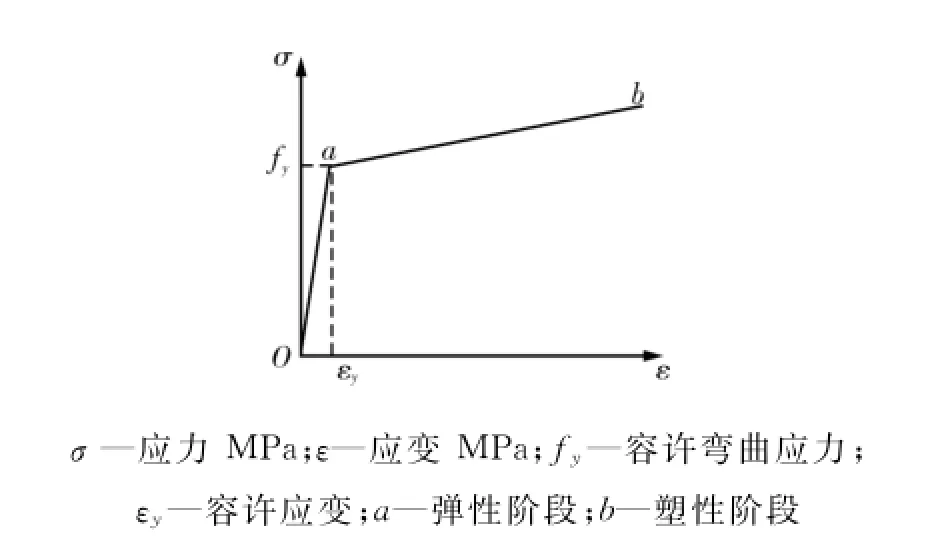

1.2 材料的应力-应变关系模型

二层台立根动力排放装置升降臂中挡板和筋板材料均为Q345B,容许弯曲应力fy为345 MPa,泊松比为0.3。其余筋板材料均为Q235B,容许弯曲应力fy为235 MPa,泊松比为0.3,弹性模量E=206 000 MPa。考虑到该项目中要求结构件在工作状态中处于弹性,因此计算时钢材本构关系选取双折线随动强化模型,应力-应变关系分为弹性阶段和塑性阶段,塑性段的斜率取为初始弹性模量的0.01倍,即0.01E=2 060 MPa。应力-应变关系模型如图2所示。

图2 材料的本构关系示意

2 建立有限元模型

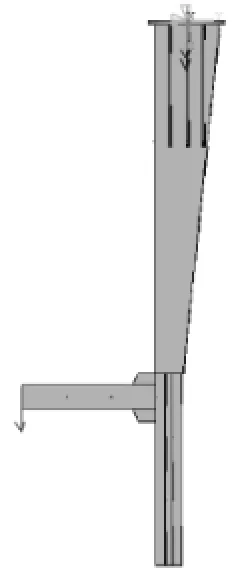

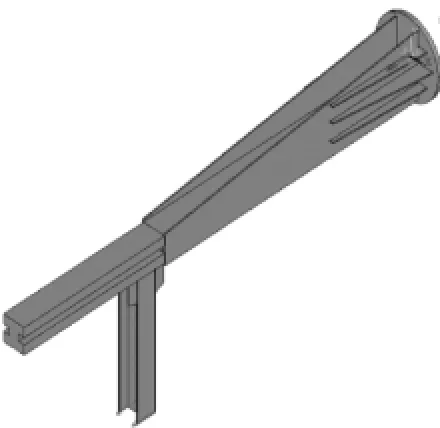

根据升降臂的特征,在ANSYS有限元建模时对其进行了简化。根据计算简图建模,模型采用的单元为Solid45,该单元是8节点的3维实体单元,具有良好的计算精度[2]。该装置的材料模型都采用钢材双折线随动强化材料本构模型,能够较好地反映钢材的力学行为。升降臂的有限元模型如图3所示。图4~5分别是转盘和筋板图以及悬臂端与筋板图。

图3 升降臂的有限元模型

图4 升降臂的转盘与筋板

图5 悬臂端与筋板

有限元模型的边界条件和载荷如图6所示,在悬臂夹头的端部施加集中载荷来模拟端头自重力和外载荷。实际结构中夹头作用1个大小为170 k N的集中荷载,根据圣维南原理,将该集中荷载简化为2个分别布置在悬臂夹头的端部的集中荷载,每个集中力大小为85 k N。整个升降臂有限元模型中施加0.524 rad/s的角速度来模拟升降臂的转动,旋转180°的转动时间为6 s。

图6 升降臂载荷与边界条件

升降臂有限元模型网格划分如图7所示,该网格划分所采用的单元类型为Solid45。

图7 升降臂网格划分示意

3 分析结果

3.1 竖向位移

通过ANSYS有限元分析计算,升降臂在外载荷作用下旋转180°过程中的最大位移出现在悬臂夹头的端部,这是由于夹头端部作用外载荷引起的,最大竖向位移为2.74 mm,沿着悬臂夹头部分,位移向内递减。圆盘以及下部的加强板和滑道的位移较小,为0.9 mm[3-4]。由于整个转动过程为匀速转动,因此每个转动位置的位移变化是相同的,如图8所示。

图8 升降臂竖向位移云图

3.2 应力

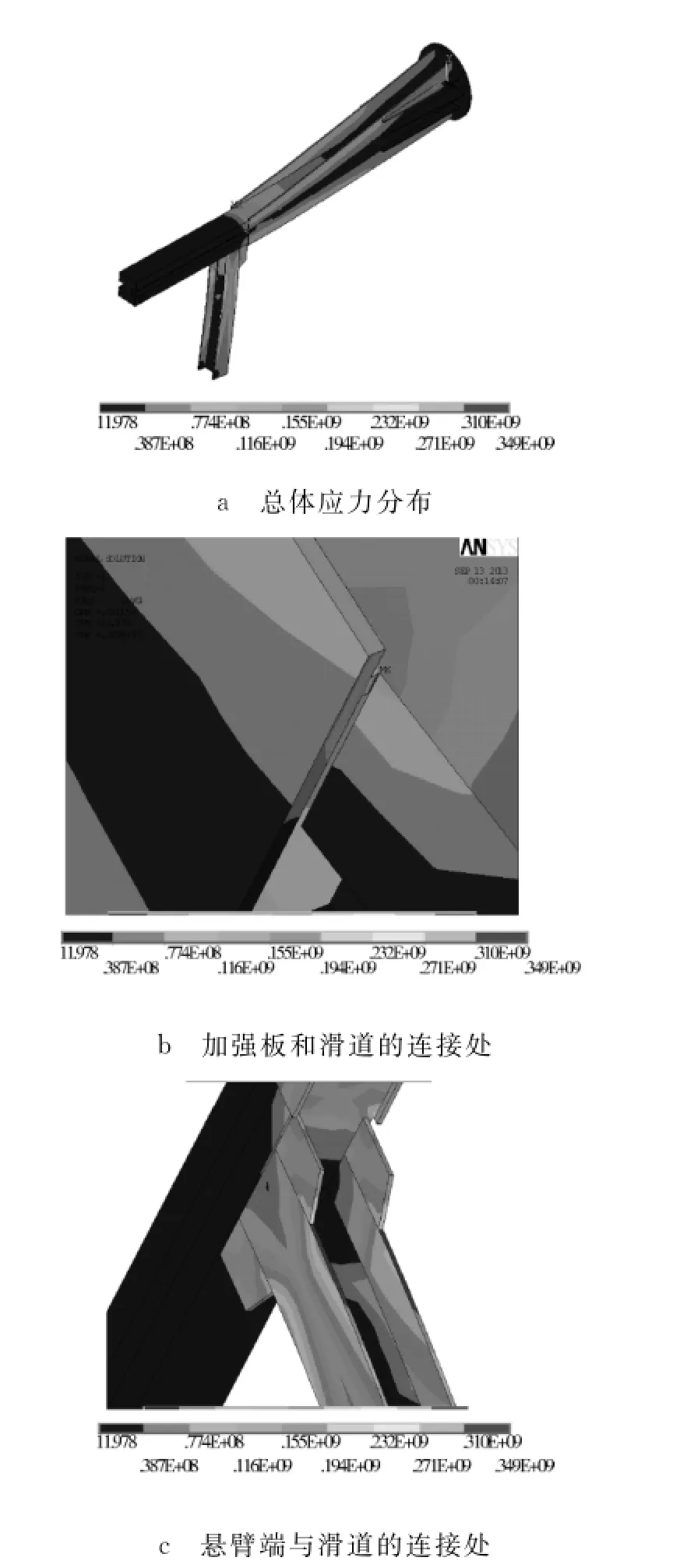

采用ANSYS有限元分析中,其应力分析主要考虑拉、压应力,其弯曲应力较小,暂不考虑。通过ANSYS有限元分析计算,得出升降臂结构的Mises应力分布[5],如图9。

升降臂结构的圆盘和滑道处的Mises应力值很小,为11.978 Pa,如图9a所示。但是,局部有应力集中,应力最大值出现在加强板和滑道的连接处,该应力值为349 MPa,如图9b所示。该应力值超过了Q345钢材的屈服强度345 MPa,主要是由于局部的应力集中造成。在悬臂端与滑道的连接处最大应力分布在悬臂板的上边缘,该处应力值较大,应力值为310 MPa,小于Q345钢材的屈服强度,但安全系数仅为1.02,如图9c所示[6-8]。

图9 升降臂的Mises应力云图

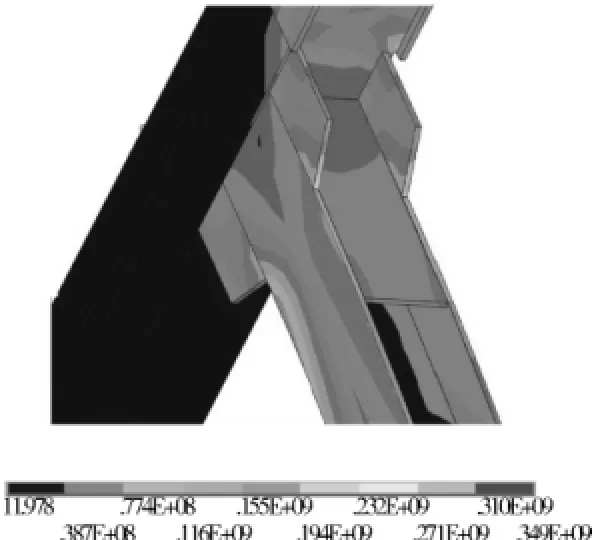

根据图9的应力集中情况,在滑道与悬臂板以及加强板3者之间增加箱体加强板,如图10所示,据此改进后加强板和滑道连接处应力值由原来的349 MPa降为157 MPa,安全系数为2.2;悬臂板上边缘的最大应力值由原来的310 MPa降为205 MPa,安全系数为1.68。根据经验安全系数,改进后的结构可以满足工况安全要求。

图10 改进后升降臂的Mises应力云图

4 结论

1) 通过ANSYS有限元分析,升降臂在外载荷作用下旋转180°过程中的最大位移出现在悬臂夹头的端部,最大竖向位移为2.74 mm。沿着悬臂夹头部分,位移向内递减,满足设计规范。

2) 由Mises应力分析可知,升降臂的圆盘和滑道处的应力值很小。在加强板和滑道的连接处、悬臂端与滑道的连接处的最大应力均超过材料的屈服极限。通过增加加强筋,降低了升降臂的最大应力,使钻柱升降装置满足海洋作业的安全要求。

[1] 何鸿.钻井平台钻杆自动化排放系统方案设计[J].石油矿场机械,2012,41(9):82-84.

[2] 关云飞,高峰,赵维炳,等.ANSYS软件中修正剑桥模型的二次开发[J].岩土力学,2010,31(3):976-980.

[3] 卿前志.基于ANSYS平台的桥梁时域颤振分析[J].土木工程与管理学报,2011,28(4):61-64.

[4] GB50017—2003,钢结构设计规范[S].

[5] 刘鸿文.材料力学[M].3版.北京:高等教育出版社,2002.

[6] 谢娜娜,马廷霞,刘国昊,等.自升式海洋平台桩腿桩靴有限元分析[J].石油矿场机械,2013,42(11):32-38.

[7] 潘韧坚,张清辉,李柯,等.基于ANSYS的有限元方法在焊接热效应分析中的应用[J].焊接技术,2004,33(1):6-8.

[8] 李洛,周华,杨静宁,等.铁路隧道在高地应力作用下的有限元分析[J].甘肃科学学报,2012,24(4):85-88.

Analysis on Mechanical Behavior of Lifting-Arm in Pipe Racking System

To analyze the lifting-arm intensity of pipe racking system on offshore drilling platform,model units of solid45 with 8 nodes by using ANSYS was built,based on the reasonable steel material.Concentrated load is applied to the cantilever end to simulate its self-weight and external load,the analysis of vertical displacement and Mises stress analysis were carried out.According to the results of the analysis,plates are added on the connection of cantilever plate and slide,which can meet the safety load requirements.

drill stem;lifting-arm;stress analysis

TE923

B

10.3969/j.issn.1001-3482.2014.10.017

1001-3482(2014)10-0073-04

2014-03-30

陈悦军(1968-),男,四川广安人,高级工程师,主要从事陆地、海洋钻机的研制工作,E-mail:chenyuejun@shlanbin.com。