机械式抽砂管柱结构及作业工艺改进

2014-06-05李英松李啸南路振兴

付 强,李英松,李啸南,路振兴,边 杰

(中海油田服务股份有限公司,天津 300450)

机械式抽砂管柱结构及作业工艺改进

付 强,李英松,李啸南,路振兴,边 杰

(中海油田服务股份有限公司,天津 300450)

为了解决海上油气井出砂问题,克服水力冲砂技术及传统抽砂工艺的不足,对机械式抽砂管柱结构及作业工艺进行了改进。管柱包括顺序相连的滑套、上单流阀、捞砂泵、装砂筒、下单流阀和引鞋。单次下入后,反复上提管柱吸砂,下放排液,可实现大容量捞砂,遇阻后可通过旋转管柱实现破除砂砾胶结,解决砂卡问题。该技术的关键工具捞砂泵采用独特V形密封和耐磨环结构,密封效果好,单次作业后磨损轻微。经现场应用证实,该工艺管柱遇砂后有效进尺均超过1.83 m,ø88.9 mm(3 1/2英寸)油管内装砂高度均超过8.23 m,具有推广应用价值。

捞砂泵;管柱;技术改造

中国的海上油气田大多属于疏松或较疏松砂岩油气藏,在生产开发过程中,油气井出砂现象严重,甚至有井壁坍塌,套管受挤压变形最终弃井的先例。目前,海上油气田恢复和维持出砂井生产的常用方法是水力冲砂。在水力冲砂过程中,由于冲砂井底压力大于地层压力,使大量的冲砂液漏入油层,甚至部分积砂重返油层,对油层造成损害。另外,利用泵车大排量洗井冲砂,存在作业费用高,消耗时间长,作业后入井液返排困难等问题[1]。

机械式抽砂技术在海上油气田中也有应用,但是现有工艺管柱下井作业遇阻时,解卡效果不好[2]。在正常作业情况下,连续作业时工具密封件很快磨损失效,需要频繁起下管柱,更换密封件。

另外,现有抽砂管柱在作业过程中存在捞砂量少,成功率低的不足。受海上平台空间小、作业费用高等限制,传统机械式抽砂技术不适宜在海上应用,有必要针对以上不足开发更加优化的技术[3]。

1 管柱结构及工作原理

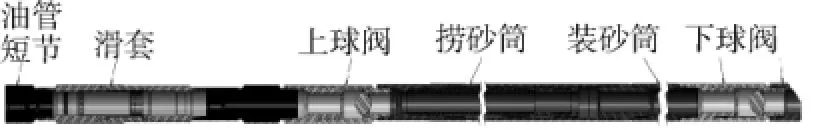

优化后的管柱组成如图1,包括顺序相连的油管短节、滑套、上单流阀、捞砂泵、装砂筒、下单流阀和引鞋,其中装砂筒至少为4根油管组合,可充当配重。

图1 机械式抽砂管柱结构示意

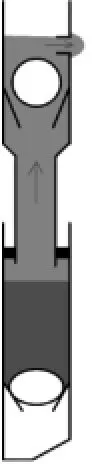

管柱入井时,由于捞砂泵的密封件选用了独特的V型密封组合,摩擦力小,捞砂泵在底部配重的作用下,处于拉伸状态。进入砂层后继续下压,管柱进入砂层的同时,捞砂泵收缩,上单流阀打开排液。如遇井底砂砾胶结,可逆时针旋转管柱,利用捞砂泵的六棱柱结构传递转矩,底部引鞋可破除砂砾胶结。六棱柱结构如图2所示。管柱到达捞砂位置后状态如图3所示。

抽砂作业时,上提管柱,捞砂泵在配重作用下拉伸,上单流阀关闭状态促使捞砂泵内部产生负压打开下单流阀吸砂,如图4所示。全部拉伸后,下压管柱,下单流阀关闭并密封,捞砂泵及装砂筒内压力上升打开上单流阀,液体经过上单流阀从滑套的开口排到管柱外部,如图5所示。反复上提下放管柱至捞砂泵不再拉伸即达到装砂极限。

图2 捞砂泵转矩传递结构剖面示意

图3 管柱到达捞砂位置后状态示意

图4 管柱上提吸砂

图5 管柱下压排液

2 主要技术参数(如表1)

表1 机械式抽砂工艺管柱技术参数

3 技术特点

1) 该技术应用过程中无需大型工程设备,占用空间小,费用低,见效快,适合海上平台使用。

2) 该工艺管柱1次下入,可以反复多次抽砂,捞砂量大。

3) 该工艺管柱可传递转矩,利用管柱底端的引鞋有效破除砂砾胶结,成功率高。

4) 捞砂泵采用独特V型密封组合,摩擦力小,抽吸容易。

4 关键技术

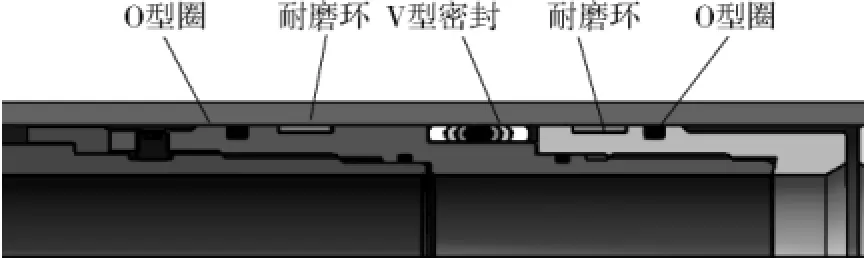

实现机械式抽砂技术的核心工具是捞砂泵,如图6所示,捞砂泵主要包括上接头、推杆、筒身、活塞、耐磨环、V型密封、O型圈和下接头等。

图6 机械式抽砂管柱中捞砂泵结构示意

捞砂泵拉开时,筒身和下接头不动,上接头带动推杆以及活塞组件外移,活塞和筒身之间由独特的V型密封组合实现动密封,摩擦力小且不影响密封性能。推杆与筒身之间液体通过排液孔快速排出。在V型密封组合两边,设计了两道耐磨环和两道O型圈做为清砂装置,有效避免了砂砾进入V型密封组合,破坏密封组件,如图7所示。

图7 捞砂泵密封和清砂机构示意

5 室内试验

为优选V型密封组合,实现在保证密封效果的前提下,尽量减小摩擦因数,对捞砂泵做了室内试验。

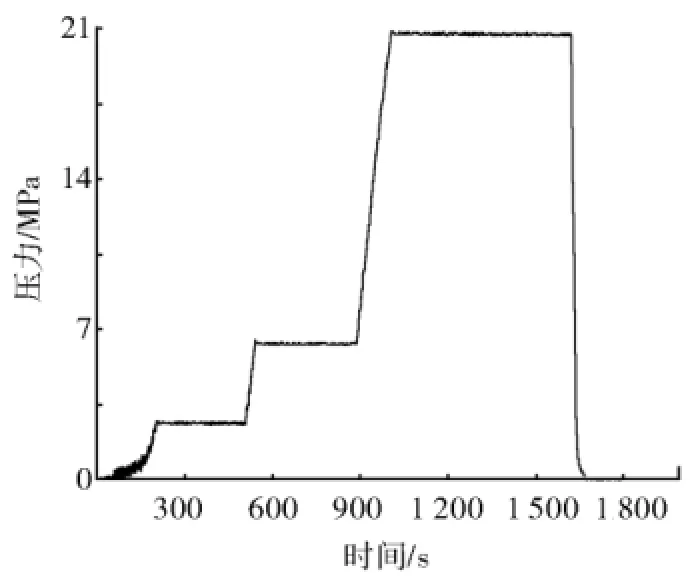

5.1 密封性能试验

将捞砂泵置于拉伸状态,上下两端安装试压堵头,从1端注水并加压,验证V型密封组合密封性能。试验曲线如图8所示。

试验结果表明,所选V型密封组合密封效果良好。

图8 捞砂泵密封性能试验曲线

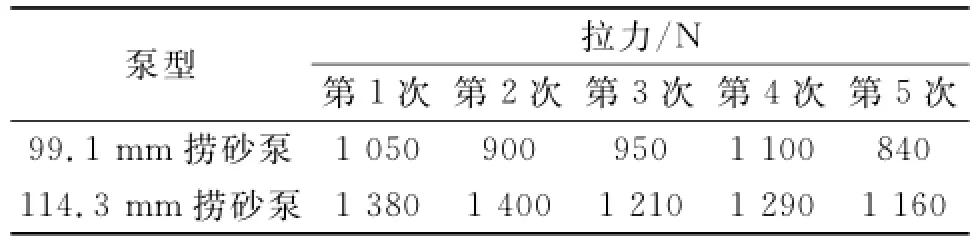

5.2 拉伸力试验

组装好捞砂泵,将筒身和下接头固定,上接头连接弹簧测力计和拉伸仪器。启动拉伸仪器,向外平稳拉开捞砂泵,读取弹簧测力计数值来记录拉力大小。试验数据如表2所示。

通过拉力测试,得到捞砂泵拉伸力不超过1 400 N,取安全系数为3后为4 200 N。通过计算,得到捞砂泵所需配重可由不少于4根油管充当。

表2 捞砂泵的拉伸力试验数据

6 现场应用

该技术在印尼KRISNA D-14井成功应用。该井井深1 391 m,最大井斜19.74°,套管公称尺寸ø244.5 mm(9 5/8英寸)。2011-11-12,下ø244.5 mm(9 5/8英寸)套管清刮器刮管遇阻,经探测,发现在ø244.5 mm(9 5/8英寸)套管底部中约有2.44 m砂粒。2011-11-13,用中海油田服务股份有限公司提供的ø144.3 mm(4 1/2英寸)捞砂管柱(底部连接8根ø88.9 mm(3 1/2英寸)油管)下到井底进行捞砂作业,进尺大约2.44 m,起出捞砂泵到钻台面,发现捞到油管里面的砂粒有9.45 m,捞砂效果良好。

捞砂泵使用后,对该泵进行了拆卸,检查各部件的磨损状况,重点检查活塞及其V形密封组合,其中V形密封组合磨损轻微。通过入井作业的情况来看,管柱功能正常,使用的效果良好,并且产品拆卸、组装都比较容易,维修、保养方便,达到了产品设计的要求。

7 结论

1) 改进后的管柱合理配置了捞砂泵、单流阀、滑套等井下工具,实现了1次下井反复捞砂。其中捞砂泵的六棱柱结构保证管柱可旋转并破除砂砾胶结,活塞上的密封和清砂装置设计,实现了最小摩擦力下的密封,且延长工具使用寿命。

2) 室内试验和现场应用表明,该技术的捞砂效果好,作业周期短,成本低,占用作业空间小,尤其适合在海上平台使用,具有推广应用价值。

3) 油气井出砂问题单靠水力冲砂或者机械式抽砂等方法被动治理是不经济且对环境有害。作业设计者宜加强对油气井开发过程中的防砂设计,从根源上杜绝油气井出砂。

[1] 汪国庆,周承富,吕选鹏,等.连续油管旋转冲砂技术在水平井中的应用[J].石油矿场机械,2011,40(5):70-73.

[2] 乔金中,付文华,李川.钻进捞砂泵的研制及应用[J],石油矿场机械,2007,36(3):52-54.

[3] 杨振威,曾凡芝,熊晓波.捞砂泵作业工艺技术[J].油气井测试,2005,14(1):47-48.

Improvement of String Structure and Operation Process for Mechanical Sand Pumping

To solve problems of sand production in offshore oil and gas wells,and to overcome defects of hydraulic sand washing technique and traditional mechanical sand pumping technique,an optimized mechanical sand pumping technique was developed.The string consists of sliding sleeve,upper check valve,sand pump,sand container,and lower check valve and guide shoe.The unique V-packing and wearing rings are adopted to ensure sealing effect and long life.Field application shows the optimized technique has effective footage of more than 1.83 m(6ft),and height of more than 8.23 m(27ft)inø88.9 mm(3 1/2in)tubing,and is worth popularized.

sand pump;pipe string;technical reform

TE935

B

10.3969/j.issn.1001-3482.2014.10.012

1001-3482(2014)10-0058-03

2014-04-10

中海油田服务股份有限公司科技攻关课题“海上顶部完井关键工具研究”部分成果(E23147008);国家实用新型专利(ZL 2012 2 0236247.X);国家实用新型专利(ZL 2012 2 0321967.6)

付 强(1987-),男,吉林永吉人,工程师,2010年毕业于大连理工大学机械设计制造及其自动化专业,主要从事完井工具设计工作,E-mail:fuqiang19@cosl.com.cn。