内锥直径对脱气除砂一体化旋流器影响研究

2014-06-05赵立新李宜强徐保蕊成庆林

赵立新,李宜强,徐保蕊,王 羕,车 鑫,成庆林

(1.中国石油大学(北京),北京 102249;2.东北石油大学,黑龙江大庆 163318;3.大庆油田有限责任公司,黑龙江大庆 163414)

内锥直径对脱气除砂一体化旋流器影响研究

赵立新1,2,李宜强1,徐保蕊2,王 羕2,车 鑫3,成庆林2

(1.中国石油大学(北京),北京 102249;2.东北石油大学,黑龙江大庆 163318;3.大庆油田有限责任公司,黑龙江大庆 163414)

随着油田开发的深入,采出液的含砂量及伴生气量逐渐增加,另外随着聚合物驱油和三元复合驱油技术的推广应用,使油井采出液的分离难度加大。实现油田高效脱气、除砂已成为急需解决的技术问题。内锥式脱气除砂一体化三相介质分离水力旋流器的应用,简化了油气集输处理工艺,分离效率高,并使能耗降低。通过室内试验,研究了旋流器的内锥直径对脱气、除砂效果和压力损失的影响,优选内锥直径为30 mm,入口流量为1.1 m3/h,溢流分流比为60%。

旋流分离器;脱气;除砂;试验研究

随着油田开发的不断深入,砂随采出液产出[1],原油中的溶解气析出,这使得采出液的含砂量以及伴生气量增加。随着聚合物驱油及三元复合驱油技术的推广应用,采出液处理难度逐渐加大。因此,实现油田高效脱气除砂已成为迫在眉睫的关键技术问题。采用单一结构设备实现脱气除砂一体化处理,对于简化油田地面处理工艺及降低能量损耗都具有重要的意义[2]。相对于目前油田常用的重力沉降设备,旋流器是一种高效的离心分离设备,具有设备体积小、处理时间短、分离效率高等突出的特点[3-8]。

通过前期的数值模拟分析,初步确定了采出液脱气除砂一体化内锥式旋流器的主体结构形式和主要操作参数。本文主要介绍在实验室所开展的在不同内锥直径条件下流量、分流比对旋流器脱气除砂效果的影响。通过数据分析,可以进一步明确内锥直径对脱气除砂旋流器分离性能和压力特性的影响,为结构优化设计以及油田现场应用提供技术支持。

1 试验装置及工艺流程

脱气除砂一体化旋流器的室内试验过程中,试验介质直接采用油田三元复合驱原液,采用的循环储水系统具有加热及搅拌装置,保持试验用样液温度及混合均匀,利用空压机实现恒压注气,从而最大程度使室内试验与现场工况保持相近。图1为室内试验工艺系统及设计加工的试验样机实物照片。

图1 试验工艺流程及试验样机

根据油田现场采集的采出液混合介质在水箱内通过潜水泵搅拌,然后经螺杆泵抽出,空气由空气压缩机增压后进入相应的压力和流量计量单元;旋流器出口排出的介质首先经过气液缓冲罐进行缓冲和气液分离,进行压力和流量计量后,液、固介质返回水箱,气体排空。

图2为旋流器样机结构示意图。气-液-固三相混合介质从旋流器的切向入口高速流入,在离心力作用下使气体分离,然后由顶部溢流口排出[6];液-固混合介质继续旋转下行并进一步发生离心分离,固体介质主要聚集于边壁附近,最终由底部侧向出口排出;同时,液体介质聚集在旋流器的内锥面附近,通过排液孔进入内锥内部,最终由底流管排出,由此实现气-液-固三相介质的一体化分离。

图2 三相分离旋流器结构示意

2 试验分析

分别进行3种尺寸内锥直径的对比试验研究。脱气试验研究包括压力损失情况及气体分离效率的研究。

除砂试验主要是研究不同的操作参数对除砂效率的影响情况。分析分离效率随处理量、分流比的变化规律,分析各情况下的分离效率与处理量的关系以及分离效率与分流比的关系。

对试验样机3种不同内锥直径的试验数据进行分析,3种直径的内锥结构如图3所示。由于流量参数对于旋流器的影响是非常显著的,因此在试验过程中对流量的变化也进行了分析。

图3 3种尺寸的旋流器内锥结构

试验流量点选取0.9、1.0、1.1、1.2、1.3、1.4、1.5 m3/h;从气相分离、固相分离和压力降大小等3方面考虑,优选出较为理想的内锥直径参数。在试验过程中,采用单一因素对比分析的方式优选确定合理结构参数。

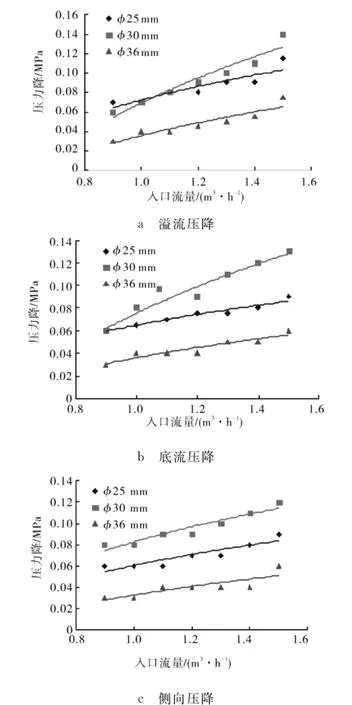

2.1 压力损失

溢流分流比为60%、底流分流比为35%、侧向分流比为5%的条件下,开展了3种不同内锥直径条件下溢流、底流和侧向压力降在不同入口流量时的试验研究,结果如图4所示。

可以看出,随着流量的增加,各出口的压降均呈增加的趋势。在试验条件下,内锥直径30 mm样机的压力损失相对其他2种要大,内锥直径36 mm样机的压力损失相对最小。

图5所示为压力降随溢流分流比的变化情况。溢流分流比分别为56%、58%、60%、62%、64%。可以看出,溢流压力降、底流压力降、侧向压力降基本表现出随溢流分流比的增大而减小的趋势。

图4 压力降随流量变化对比曲线

图5 压力降随溢流分流比变化情况

2.2 分离效率

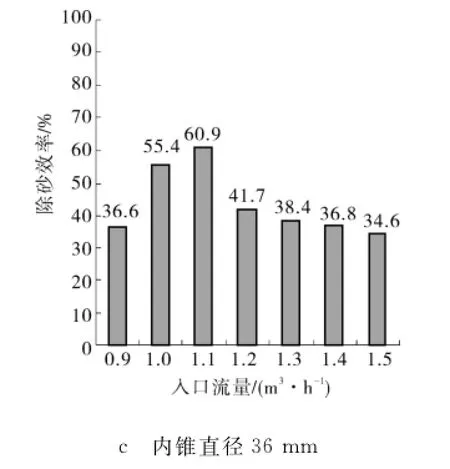

开展了不同入口流量时3种内锥直径参数下的脱气、除砂效率的试验研究,图6~7分别为脱气、除砂效率的变化情况。

图6 脱气效率随入口流量变化情况

图7 除砂效率随入口流量变化情况

旋流器的入口流量基本是由其主直径大小决定的。对3种不同内锥尺寸样机的试验研究结果表明,试验样机的脱气效果很好,随入口液体流量的升高,脱气效率呈增大趋势。由图6可以看出,样机内锥直径为30 mm时,脱气效率相对要稍高于其他2种尺寸样机,但总体差别不大。

由图7可以看出,在入口流量1.1 m3/h条件下的除砂效率最高。内锥直径为25 mm时,除砂效率为65.2%;内锥直径为30 mm时,除砂效率为69.4%;内锥直径为36 mm时,除砂效率为60.9%。因此,直径为30 mm的样机在入口流量为1.1 m3/h时,除砂效率最高。

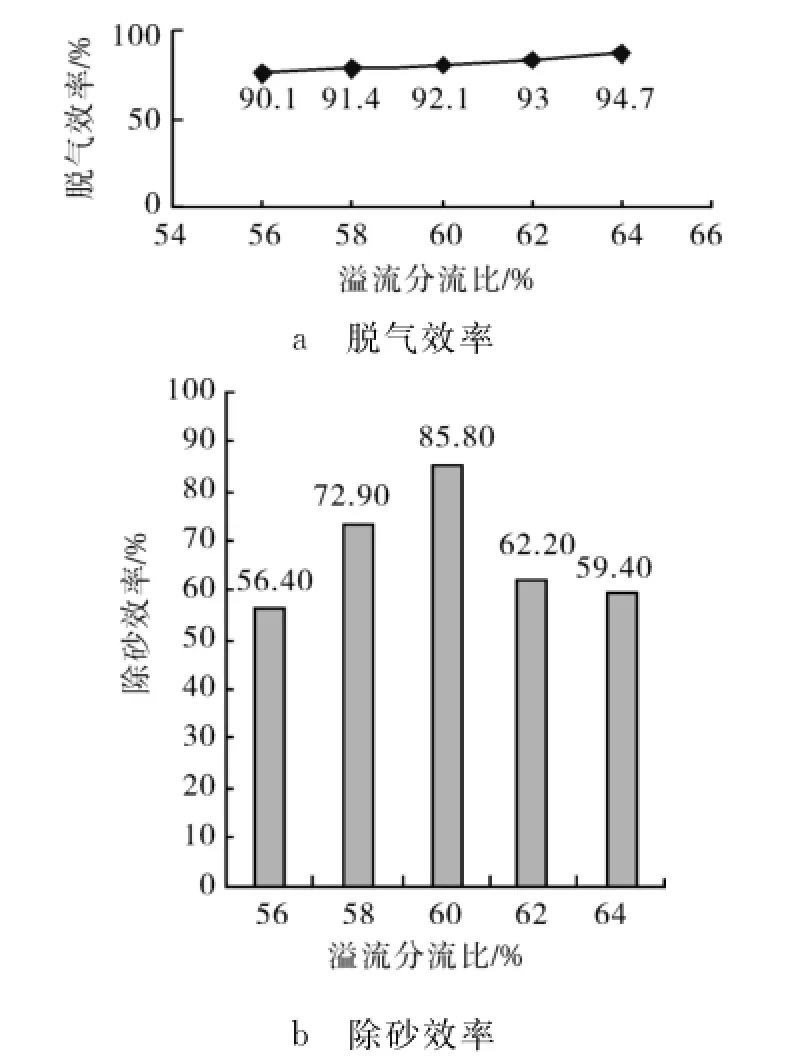

图8所示为脱气、除砂效率随溢流分流比的变化情况。

图8 脱气及除砂效率随分流比变化情况

由图8可以看出:脱气效率随溢流分流比的加大呈上升趋势;除砂效率在溢流分流比为60%时最高,可达85%以上。

综合压力降随流量的变化和脱气效率变化情况,最终优选内锥直径为30 mm,最佳入口流量为1.1 m3/h,溢流分流比为60%。

3 结论

1) 本文针对脱气除砂一体化旋流器开展了试验研究,分析了该结构旋流器的内锥直径对压力损失、脱气和除砂效率的影响。与此同时,也分析了流量与分流比的影响。

2) 在该试验研究条件下,优选出旋流器内锥直径为30 mm,入口流量为1.1 m3/h,溢流分流比为60%。应用此结构旋流器处理三元采出液时,旋流器的脱气、除砂效率相对较高,气相分离效率为92.1%,固相分离效率最高为85.8%。

3) 旋流器通常用来实现两相介质的分离处理。本文研究所针对的脱气除砂一体化三相分离旋流器为自主设计开发的结构,其结构形式对于其他旋流器的开发设计也会具有一定的指导意义。

4) 采用单一结构设备实现脱气除砂一体化处理,对于简化油田地面处理工艺、降低能量损耗都具有重要的意义。

5) 今后研究方向主要包括针对不同介质条件、不同应用,开展其结构形式、结构参数与操作运行参数的细致优化分析等。

[1] 万仁溥.采油工程手册[M].北京:石油工业出版社,2000:385-390.

[2] 周厚云.日本对21世纪化工装置的设想[J].现代化工,1997(8):38-40.

[3] 蒋明虎,赵立新,李枫,等.旋流分离技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[4] 赵立新,蒋明虎,孙德智.旋流分离技术研究进展[J].化工进展,2005,24(10):1118-1123.

[5] Zhao Lixin,Jiang Minghu,Wang Yue.Experimental study of a hydrocyclone under cyclic flow conditions for fine particle separation[J].Separation and Purification Technology,2008,59(2):183-189.

[6] Zhao Lixin,Jiang Minghu,Xu Baorui,et al.Development of a new type high-efficient inner-cone hydrocyclone[J].Chemical Engineering Research and Design,2012,90(12):2129-2134.

[7] 蒋明虎,刘晓敏,赵立新,等.脱油型动态水力旋流器操作参数的试验研究:压力、压差及压降比的试验测定与分析[J].石油矿场机械,2002,31(4):18-21.

[8] 赵立新,王尊策,李枫,等.动态水力旋流器:分离设备发展的新途径[J].石油矿场机械,1999,28(6):39-42.

Study on Effect of Inner-Cone Diameter to De-Gassing and De-Sanding Integrated Hydrocyclone

With the depending of oilfield exploitation,sand and gas contents in produced fluid increase continuously.Besides,with the application of polymer-flooding and ASP-flooding technologies,treating difficulty of produced fluids increases.Realizing high-efficient de-gassing and de-sanding has become a key issue to be solved in oilfields.Application of the inner-cone de-gassing and de-sanding integrated hydrocyclone would simplify oil and gas gathering and treating technical process.It has a higher separation efficiency and lower energy consumption.By laboratory experiments,effects of the inner-cone diameter of hydrocyclone on de-gassing and de-sanding efficiency and pressure drop were studied.A 30 mm inner-cone diameter was tested to be the optimum.Inlet flowrate was 1.1 m3/h,and overflow split ratio is 60%.

hydrocyclone separator;degassing;desanding;experimental study

TE931.1

A

10.3969/j.issn.1001-3482.2014.10.007

1001-3482(2014)10-0031-04

2014-04-08

中国博士后科学基金项目(2013M541147)资助;黑龙江省省院科技合作项目(HZ201205)资助

赵立新(1972-),男,黑龙江安达人,教授,博士,目前主要从事旋流分离技术及油田水处理技术研究,E-mail:Lx_ zhao@126.com。