G105钢级钻杆外螺纹接头裂纹原因分析

2014-06-05龚丹梅余世杰袁鹏斌高连新

龚丹梅,余世杰,2,袁鹏斌,高连新

(1.上海海隆石油管材研究所,上海 200949;2.西南石油大学材料科学与工程学院,成都 610500;3.华东理工大学,上海 200237)

G105钢级钻杆外螺纹接头裂纹原因分析

龚丹梅1,余世杰1,2,袁鹏斌1,高连新3

(1.上海海隆石油管材研究所,上海 200949;2.西南石油大学材料科学与工程学院,成都 610500;3.华东理工大学,上海 200237)

某油田在定向钻井作业过程中有多根G105钢级钻杆外螺纹接头出现断裂和裂纹。对该井钻杆使用情况进行调查研究,并对1根螺纹牙底有裂纹的外螺纹接头进行失效分析。失效分析内容主要包括断口观察、钻杆接头材料化学成分分析、力学性能及金相组织分析,并通过有限元方法模拟分析API标准NC31接头受到复合载荷时的应力分布状态,比较NC31接头标准外径与增大外径时外螺纹接头螺纹牙受力情况。分析结果表明:接头螺纹牙底裂纹为疲劳裂纹,钻杆接头外螺纹大端第1~3牙为应力集中区域。由于在该定向井造斜点附近井眼全角变化率较大,存在较大的结构弯曲,使接头承受较大的交变复合载荷,最终在接头螺纹应力集中区萌生疲劳裂纹,导致失效。

钻杆;螺纹;疲劳裂纹;失效分析

随着深部复杂油气资源勘探开发进程的深入,井下钻柱的工作状态愈加复杂多变。在石油钻井、完井、增产、改造等井下作业过程中,井下钻柱的失稳屈曲影响着钻柱的力学性能及作业效果与成功率,井下管柱的轴向稳定性已经成为石油工程界关注的重点问题之一[1-2]。定向钻井中上述问题尤为突出,当钻柱屈曲所承受的交变复合应力超过一定值时,容易引起钻柱疲劳开裂,造成井下事故。对此类事故进行失效分析,并采取针对性的预防措施具有重大意义。

俄罗斯某定向井在钻进过程中发生2起钻杆接头断裂事故,落鱼打捞后,无损探伤发现多支钻杆接头外螺纹根部存在裂纹。为分析钻杆接头失效原因,笔者对事故进行了全面调查,并对1根存在裂纹的外螺纹接头进行了失效分析。

1 事故经过调查

该定向井井深约为3 316 m,造斜点位于约300 m处,该井垂直剖面图如图1。在钻至井深约3 299 m时,钻具重力从220 k N下降至40 k N。提起钻柱后,发现井深235 m处的钻杆外螺纹接头已经断裂,断裂位置为外螺纹大端第2牙,如图2。后续探伤发现部分钻杆外螺纹接头螺纹根部存在裂纹,裂纹位于外螺纹大端第1~2牙处。

图1 井眼轨迹

图2 钻杆外螺纹接头断口

接头螺纹发生断裂前井底钻具组合为ø126 mm钻头+ø89 mm加重钻杆(长72 m)+ø73 mm钻杆(长931 m)+ø88.9×9.35 mm钻杆至井口。钻井液流量9 L/s,泵压18 MPa。钻具转速为40 r/min,转矩为9 k N·m。泥浆参数:密度为1.30 g/cm3,失水量为55 s,流速为1.7 cm3/min。失效钻杆接头型号为NC31,外径为108 mm,内径为50.8 mm,对应的钻杆管体规格为ø88.9 mm×9.35 mm,钢级为G105。

对失效分析样品进行探伤,发现螺纹根部存在裂纹。

2 观察分析

2.1 宏观观察及尺寸测量

失效分析样品经磁粉探伤,发现裂纹位于螺纹大端第1啮合牙牙底,如图3,其周向长度约为120 mm。螺纹承载面已经发生损伤。经测量,该接头外径约为107.8 mm,内径约为50.6 mm。根据尺寸测量结果可知,该失效钻杆接头内径及扣型符合API标准,但外径从104.8 mm增加至108 mm。

图3 钻杆接头裂纹位置

2.2 断口微观分析

在外螺纹接头裂纹处取样,将裂纹部位机械压开,断口形貌如图4所示。原始裂纹面呈暗灰色,无金属光泽,所占断口面积比例非常小。新压开的断面呈银灰色,有明显的金属光泽。在低倍电镜下观察,裂纹面形貌如图5,裂纹以多个扩展平面由外向内呈弧形扩展,相邻裂纹面之间有明显台阶。在高倍电镜下,裂纹面平坦,如图6。这表明该接头受到交变载荷作用,螺纹牙底有多处损坏,形成多个裂纹源。

图4 裂纹部位压开后断口形貌

图5 裂纹面形貌

图6 裂纹面高倍形貌

3 接头材质分析

3.1 化学成分分析

在接头裂纹附近取试样,采用直读光谱仪按照ASTM E415-08标准进行化学成分分析试验。试验结果(如表1)表明,该外螺纹接头化学成分符合API Spec 5DP标准[3]要求。

3.2 拉伸及硬度试验

在钻杆接头裂纹附近取ø12.5 mm圆棒拉伸试样,根据ASTM A370-2010标准[4]进行拉伸试验。结果表明,该外螺纹接头的拉伸性能符合API Spec 5DP标准要求(如表2)。根据ASTM E10-10标准,对接头螺纹部位进行布氏硬度试验,试验结果(如表2)符合API Spec 5DP标准要求。

3.3 夏比冲击试验

在接头螺纹部位纵向取10 mm×10 mm×55 mm夏比V型缺口冲击试样,在20℃下按ASTM E23-07ae1标准进行冲击试验。试验结果(如表3)表明,该接头螺纹部位冲击性能符合API Spec 5DP标准要求。

表1 化学成分分析结果wB%

表2 拉伸及布氏硬度试验结果

表3 冲击试验结果

3.4 金相分析

在该接头裂纹部位纵向取金相试样,发现螺纹牙底存在两条裂纹,平均径向深度约为0.2 mm,裂纹之间距离约为0.5 mm,两条裂纹走向互呈一定角度,且与接头轴向的夹角约为45°,如图7。裂纹开口均较宽,中部至尖端较细,且裂纹最终走向与开口方向呈一定角度,在螺纹牙底裂纹附近发现多处小缺口,如图8。可以判断,该螺纹牙在裂纹形成初期受到多处损伤,在受力最严重处形成裂纹,在交变载荷作用下导致裂纹开口方向与最终走向不同,两条裂纹之间的走向也不同。裂纹形貌特征表明,钻杆接头受到交变扭转+旋转弯曲+拉伸疲劳等复合载荷作用。

在裂纹附近取样,按照GB/T 13298—1991《金属显微组织检验方法》、GB/T 10561—2005《钢中非金属夹杂物含量的测定》标准对其进行显微组织分析及夹杂物评定。分析结果表明,该接头螺纹部位金相组织为回火索氏体,非金属夹杂物含量为A类细系0.5级,D类细系0.5级。

图7 裂纹形貌

图8 裂纹放大形貌

4 有限元模拟与受力状态分析

造斜点附近及井斜段钻杆主要受到拉伸、弯曲及扭转载荷作用,当钻杆处于井眼轨迹弯曲部分时,其一侧受到拉伸作用,另一侧受到压缩作用,钻杆旋转时,在弯曲部位的管体或接头会产生周期性交变应力。失效接头在API标准NC31扣型基础上,将标准外径104.8 mm增大至108 mm,但螺纹尺寸没有增加,这会增加外螺纹接头螺纹的应力集中。下面通过有限元方法模拟分析API标准NC31接头受到复合载荷时的应力状态,比较NC31接头外径分别为104.8 mm和108 mm时外螺纹接头螺纹牙受力情况。

4.1 复合载荷下NC31接头受力情况分析

以API标准中内径为50.8 mm,外径为104.8 mm的NC31接头为模型进行有限元模拟,为方便计算,模拟时转矩采用API推荐的上扣转矩10 736 N·m,拉伸载荷取接头极限拉伸载荷的70%,约1 500 k N,弯曲载荷取接头在狗腿度为20°/30.48 m井段受到的载荷。在划分接头网格模型时,端部设置5个节点,拉伸载荷为1 500 k N时,每个节点上的力均为300 k N,即F1=F2=F3=F4=F5=300 000 k N,如图9所示。全角变化率为20°/30.48 m,接头此时所受弯曲应力可根据材料力学[5]公式计算:

式中:σmax为接头所受最大弯曲应力,MPa;E为材料弹性模量,MPa;D0为接头外径,m;ρ为钻杆弯曲曲率半径,m。

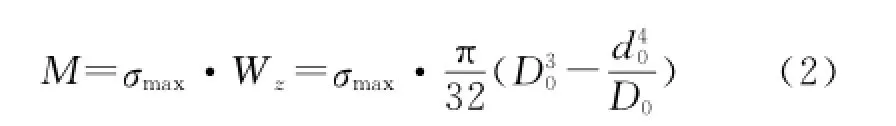

将E=206 000 MPa,l=30.48 m,θ=20°,D0=0.104 8 m,代入式(1)得σmax=127.4 MPa。得出最大弯曲应力后,可求出弯矩值:

式中:M为管端所受弯矩,N·m;Wz为空心圆截面抗弯截面系数;d0为钻杆管体内径,m。

把d0=0.050 8 m代入式(2)得到M=148 984 N·m。

将弯矩M转化为呈线性分布的非均匀力,施加在模型右部的管端。计算得F′1=47 462 N,F′2=60 075 N,F′3=72669 N,F′4=85 282 N,F′5=97 895 N。

综合拉伸载荷可得出在拉伸侧从内壁到外壁5个节点的力依次为:

压缩侧从内壁到外壁5个节点的力依次为:

图9 接头有限元模型载荷示意

在复合载荷下NC31接头拉伸侧应力分布情况模拟计算结果如图10a,压缩侧应力分布情况模拟计算结果如图10b。可以看出在拉伸、扭转及弯曲复合载荷作用下,接头螺纹拉伸侧与压缩侧应力分布相差不大,应力主要集中分布在螺纹前3牙,以后逐牙降低。

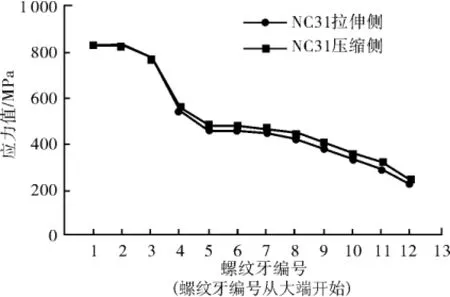

为了更清楚地了解螺纹牙上的应力分布情况,对外螺纹接头螺纹牙进行编号,并对每个螺纹牙牙底的应力进行取值。图11为NC31接头在复合载荷下拉伸侧和压缩侧的外螺纹各牙应力分布曲线,可以看出,拉伸侧与压缩侧前3牙应力大小几乎相同,从第4牙开始逐步降低,但拉伸侧受到的应力高于压缩侧。这表明,外螺纹接头在受到复合载荷作用下,其薄弱点在螺纹大端第1、2啮合螺纹牙,且因弯曲拉伸侧更容易发生失效。

图10 NC31外螺纹接头在拉、弯、扭复合载荷下拉伸侧和压缩侧应力分布情况

图11 NC31外螺纹接头在拉、弯、扭复合载荷下的应力分布曲线

4.2 接头螺纹外径对受力的影响

该失效钻杆接头螺纹扣型为NC31,内径为50.8 mm,外径为108 mm,API标准NC31接头外径为104.8 mm,即该失效接头外径比API标准的大。经有限元分析,API标准NC31接头在正常外径和增大外径2种情况下,施加相同上扣转矩后,两者螺纹牙底应力分布趋势大致相同,应力集中主要分布在前3牙,但外螺纹接头外径增加后,螺纹应力有所增大,其中前3牙分别增大了5%、6%、8%(如图12)。

图12 NC31外螺纹接头标准外径和增大外径的应力分布曲线

5 综合分析

失效钻杆总共钻井2口,就发生钻杆外螺纹接头早期疲劳断裂和多根外螺纹接头大端螺纹牙底早期疲劳裂纹。钻杆外螺纹接头断裂实际是疲劳裂纹扩展的结果。外螺纹接头螺纹大端部位产生早期疲劳裂纹主要与钻杆接头材质、钻杆受力情况及钻杆接头外径、井眼全角变化率等因素有关。

5.1 钻杆接头材质的影响

失效钻杆接头化学成分、力学性能以及显微组织均符合API SPEC 5DP及相关标准的规定,且具有较高的冲击韧性(20℃平均冲击功为119 J)。因此,可以排除由于接头材料质量不合格导致钻杆接头失效的可能性。

5.2 钻杆受力情况及钻杆接头外径的影响

钻具在不同的井深位置,所受应力是不同的。在定向井、水平井中除井口位置的钻杆承受的扭矩和拉力最大外,从造斜点钻进到稳斜段的钻杆还要承受交变弯曲应力的作用,这部分钻杆所承受的复合应力比任何位置的钻杆承受的复合应力都要大[6],并且容易形成疲劳损伤。有限元分析结果表明,外螺纹接头在受到复合载荷作用下,应力集中区域仍在螺纹大端第1、2螺纹处。在接头螺纹内径不变的情况下,将104.8 mm标准外径增加至108 mm时,能够有效防止内螺纹接头胀扣,但将导致螺纹应力增加。当钻杆在弯曲井段承受的交变复合应力超出一定值时,钻杆接头应力集中部位首先发生疲劳损伤,形成疲劳裂纹,甚至断裂。

5.3 井眼全角变化率的影响

井眼全角变化率(狗腿严重度)是在单位井段内井眼前进的方向在三维空间内的角度变化,既包含了井斜角的变化又包含着方位角的变化。该井造斜点位于井深约300 m处,在井深240~260 m,井眼全角变化率从0.99°/30 m变化至4.32°/30 m,在造斜点处井眼全角变化率约为5.79°/30 m,如图13,已经超过《钻井手册(甲方)》推荐允许的全角变化率值(如表4)。井眼全角变化率越大,钻杆受到的弯曲载荷越大,越容易发生疲劳损伤[7~8]。一般越到井口位置要求的全角变化率越小,这是因为越靠近井口钻杆受拉伸载荷越大,越容易发生疲劳裂纹或者疲劳断裂[9~10]。另外,通过井眼全角变化率大的井段的钻杆数量多,容易使很多根钻杆发生疲劳损伤。

该井断裂钻杆位置井深235 m,正好位于距井口较近的造斜点附近全角变化率严重井段。该处钻杆不仅承受较大的拉伸载荷,还承受较大的弯曲载荷,很容易发生断裂失效。从图12可看出,该井最大全角变化率出现在井深约2 440 m处,约为13.83°/30 m,虽然由于靠近井底该处钻具所受拉伸载荷较小,但在交变应力下也容易发生疲劳损伤,根据钻井记录,该处也曾发生过钻具断裂事故。

图13 井眼全角变化率情况

表4 推荐的全角变化率

综上所述,该定向井在造斜点附近井眼全角变化率较大,使钻杆承受较大的交变复合载荷,加之钻杆接头外螺纹大端第1~3牙本身为应力集中区域,最终在钻杆接头螺纹应力集中区产生疲劳裂纹,导致断裂事故。

6 结论

1) 失效钻杆接头理化性能符合API Spec 5DP标准要求。

2) 该批G105钢级钻杆接头失效形式为疲劳裂纹和疲劳断裂,钻杆所服役的定向井井眼全角变化率较大,钻杆承受较大的交变复合载荷是其接头螺纹部位早期疲劳裂纹和疲劳断裂的主要原因,钻杆外螺纹接头内径不变而外径增大也增加了外螺纹大端第1~3牙的应力集中,促进了疲劳裂纹的萌生。

3) 建议在定向井钻井施工过程中使用双台肩高抗扭钻杆。

[1] 胡华,夏辉,窦益华.定向井造斜段管柱屈曲分析[J].内蒙古石油化工,2011(17):18-20.

[2] 吕拴录,柳栋,杨成新,等.CXL5井钻具断裂原因分析[J].石油矿场机械,2013,42(10):66-71.

[3] API Spec 5DP-2009,Specificaton for Drill Pipe[S].

[4] ASTM A370-2010,Standard Test Methods and Definitions for Mechanical Testing of Steel Products[S].

[5] 刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[6] 王玉奎,薄和秋.浅谈预防定向井、水平井钻杆失效的措施[J].西部探矿工程,2003(7):84-85.

[7] 吕拴录,骆发前,周杰,等.钻杆接头纵向裂纹原因分析[J].机械工程材料,2006,30(4):95-97.

[8] 郭海清,马永安.井斜对钻具影响理论在轮古13井钻具刺漏原因分析中的应用[J].钻采工艺,2003,26(3):1-4.

[9] 钻井手册(甲方)编写组.钻井手册(甲方)[M].北京:石油工业出版社,2000.

[10] API 7G-2003,Recommended Practice for Drill Stem Design and Operating Limits[S].

Cause Analysis on Pin Joint Crack of G105 Grade Drill Pipe

Several G105 grade drill pipe tool joints fractured and cracked in process of directional drilling in a certain oil field.The drill pipe service condition and conducted failure analysis on one cracked pin joint were investigated.The failure analysis was performed based on macro and micro morphology analysis,material chemical composition test,mechanical property test,metallographic microstructure analysis,stress state analysis of API NC31 under combined loads and compared to the increased OD model.Analysis results show that the crack is fatigue crack.The first to the third engaged threads section on the big end of pin tool joint is region of stress concentration.The overall angle change rate near the kick off point was pretty large,which led to fatigue cracks at the region of stress concentration under the combined effects of axial tensile stress and repeated bending stress.

drill pipe;thread;fatigue crack;failure analysis

TE921.207

B

10.3969/j.issn.1001-3482.2014.10.009

1001-3482(2014)10-0039-06

2014-04-02

龚丹梅(1987-),女,广西南宁人,2010年毕业于西南石油大学,现从事石油管材研发及失效分析工作,E-mail:swpugdm@163.com。