抽油机驴头应力测试及开裂原因分析

2014-06-05李福田廖大林

李福田,张 淼,许 敏,廖大林,王 宇

(1.中原油田分公司采油一厂,河南濮阳457001;2.长庆油田公司机械制造总厂,西安710201;

3.河南信宇石油机械制造股份有限公司,河南濮阳457006;4.咸阳市特种设备检验所,陕西咸阳712021)①

抽油机驴头应力测试及开裂原因分析

李福田1,张 淼1,许 敏2,廖大林3,王 宇4

(1.中原油田分公司采油一厂,河南濮阳457001;2.长庆油田公司机械制造总厂,西安710201;

3.河南信宇石油机械制造股份有限公司,河南濮阳457006;4.咸阳市特种设备检验所,陕西咸阳712021)①

游梁式抽油机的驴头经常出现裂纹、开裂现象,影响生产和安全性。在现场对驴头侧板进行动态应力测试、超声波测厚,无损渗透探伤,对抽油光杆进行安装对中度检测。分析认为驴头的结构设计不合理和抽油机安装的对中度不符合规范是造成驴头开裂的主要原因。提出了改进措施,避免驴头发生裂纹,提高了抽油机的使用寿命。

游梁式抽油机;驴头;裂纹;分析

目前,游梁式抽油机仍然是主要的采油设备。由于驴头直接承收抽油杆柱、液柱的全部载荷,并受到动载荷的作用。因此,驴头必须要有足够的强度和刚度。驴头是采用钢板焊制而成[1]。自2000年以来,中原油田分公司采油一厂共发现驴头开裂83件,占全部损坏驴头的16.6%。针对此问题,应用动态应力测试[2],超声波测厚[3],无损渗透探伤[4-5]和安装对中检测[6],研究驴头开裂的原因,在此基础上对驴头进行优化设计。本文选取3台抽油机驴头进行了动态应力检测、超声波测厚和渗透探伤,6台抽油机进行安装对中检测。

1 动态应力检测

1.1 检测方案

选取裂纹起裂区域(易裂区域),即,在驴头左、右侧板与游梁连接处的圆弧周围各布4片应变片(共8个位置布片,如图1所示),进行动态应力检测。布片尽量靠近圆弧边缘;已经焊补过的地方,应变片贴在补焊的钢板上;在有裂纹的地方,应变片直接跨裂纹两边布置。

图1 应变片的布置区域示意

1.2 检测结果及简要分析

1) 文38-C24井

驴头的应变片布置如图2。

图2 文38-C24井驴头应变片布置

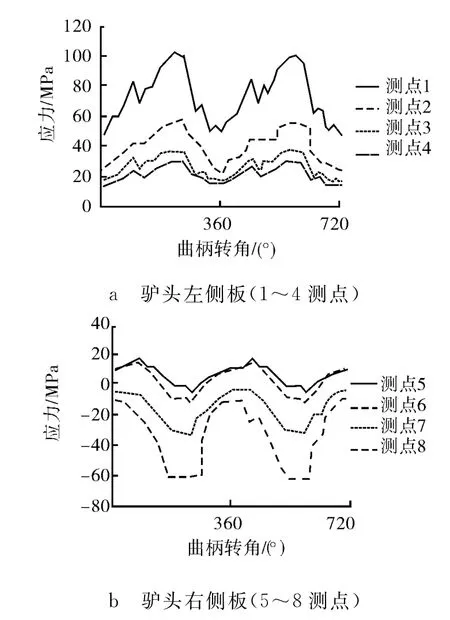

检测结果如图3所示。驴头左侧板(1~4测点)的应力比右侧板(5~8测点)高。如果不对驴头进行调整,左侧裂纹将比右侧裂纹更易于扩大。

图3 文38-C24井抽油机驴头应力检测曲线

驴头左侧板受拉应力,右侧板受压应力。2号测点受拉应力最大为100 M Pa,8号测点压应力最大为-65 M Pa。分析原因是由于驴头安装不良而受侧向(横向)载荷所致。经检测比对,发现是驴头连接板和销子的互换性影响驴头受力,造成了驴头单边受力较大、对称点应力反向等现象。相同时刻任意相邻的测点之间存在较大的应力梯度,体现出很强的应力集中特点。曲线形状类似正弦波,表明作用在驴头上的应力为脉动应力或交变应力,承受的是脉动载荷。

2) 文13-411井

驴头应变片布置如图4。

图4 文13-411井驴头应变片布置

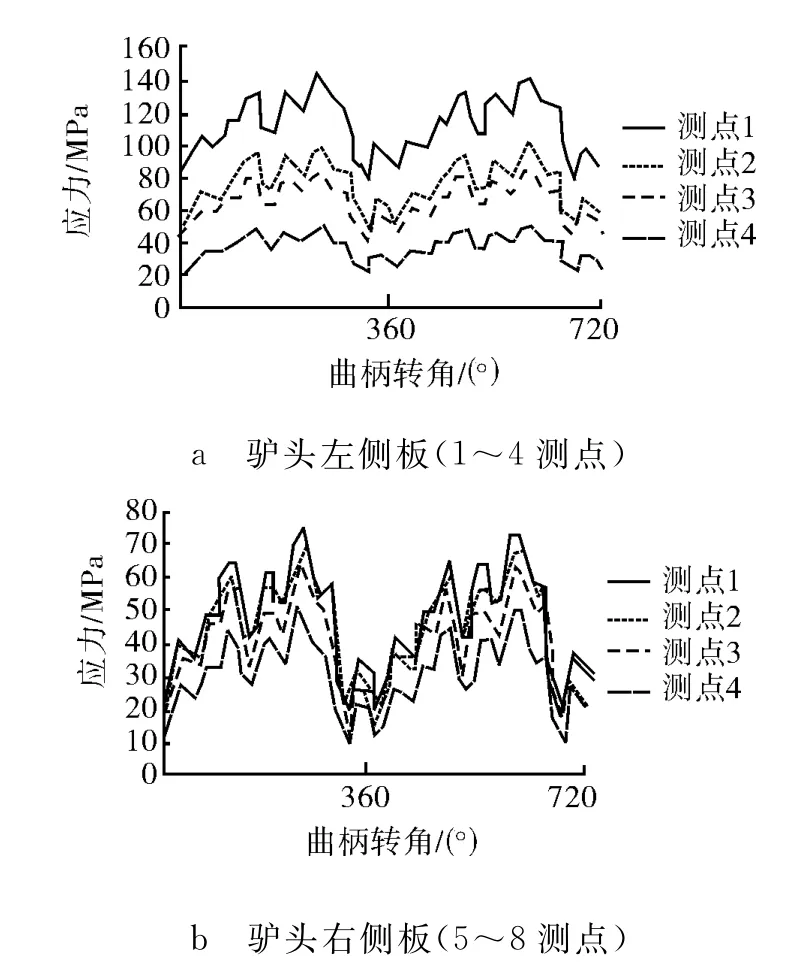

检测结果如图5所示。驴头左侧板(1~4测点)的应力水平普遍比右侧板(5~8测点)高近1倍。说明了为什么左侧板先开裂。

图5 文13-411井抽油机驴头应力检测曲线

驴头左、右侧板均受拉应力。左侧3号测点受拉应力最大,最大值为37 M Pa;右侧板7号测点受拉应力最大,最大值为22 M Pa。分析是由于驴头安装不良而受侧向(横向)载荷所致。经检测分析,发现是驴头连接板和销子的互换性影响驴头受力,造成了驴头对称部位的受力不均匀。同一时刻任意相邻的测点之间存在较大的应力梯度,体现出很强的应力集中特点。曲线图类似正弦波,表明作用在驴头上的应力为脉动应力或交变应力,承受的是脉动载荷。

3) 文56-1井

驴头应变片布置如图6。

图6 文56-1井驴头应变片布置

图7 文56-1井抽油机驴头应力检测曲线

检测结果如图7所示。驴头左、右侧板均受拉应力。驴头左侧板(1~4测点)的最大应力为145 M Pa,右侧板(5~8测点)最大应力75 M Pa。同一时刻相邻的测点之间仍然存在较大的应力梯度,尤其是左侧板。最大点应力值大约是最小点应力值的3倍。左侧板应力最集中部位是4号测点,最大应力值为145 M Pa,而右侧板应力最集中部位是6号测点,最大应力值为75 M Pa。左侧板最大应力比右侧板大1倍。左、右侧板应力水平高导致了驴头左、右侧板均已开裂。曲线图类似正弦波,表明作用在驴头上的应力为脉动应力或交变应力,承受的是脉动载荷。

1.3 对比分析

1.3.1 共性点

1) 相距很近的4个测点之间存在较大应力梯度,最大点应力较大,体现出很强的应力集中特点。

2) 作用在驴头上的应力为脉动应力或交变应力,说明驴头上承受的是脉动载荷。驴头开裂是高应力集中部位在脉动应力或交变应力作用下的疲劳开裂。

3) 已开裂的驴头原应力集中部位应力水平有所下降,而未开裂的驴头应力较高。说明驴头是以开裂来释放应力的。

1.3.2 不同点

1) 文38-C24井驴头出现了左侧板正应力大,右侧板负应力大的现象。分析是由于安装不良,驴头受侧向(横向)载荷所致。需重新安装,平衡两边侧板的受力状态,尽量使两边受力均衡。

2) 文56-1井和文13-411井都出现多峰波形,分析是由于井下抽油泵和抽油杆摩擦卡阻所致。

3) 文13-411井驴头双面应力相对比较均衡,应力水平比较低,但双面均已开裂。

2 无损渗透探伤

2.1 检测方案

选取裂纹起裂区域(易裂区域),即,在侧板两侧圆弧周围区域进行渗透探伤。尽量靠近圆弧边缘,包括耳板焊缝;已经焊补过的地方,对焊缝周围进行加密探伤。

2.2 检测结果

裂纹检测结果如表1。

表1 驴头裂纹无损渗透探伤检测情况统计

1) 几乎所有的裂纹方向都是从驴头上耳板内侧开始向上裂起,显示了很强的规律性。

2) 检测发现微裂纹已经存在,说明裂纹从产生到发展有一定的过程,符合疲劳开裂的特点。

3 抽油机井光杆对中度测量

3.1 检测方案

根据井场实际,调整经纬仪左右和前后方向水平。站在抽油机的前方测量抽油机光杆上下运动时的左右最大偏移,站在抽油机的侧面测量抽油机光杆上下运动时的前后最大偏移。测量时经纬仪应尽量放在抽油机的正前方或与抽油机垂直的正侧面。为便于观察,经纬仪应远离井口5 m以上。

3.2 检测结果

抽油机井光杆位移对中度检测数据如表2。超过50%的抽油机井光杆对中未满足使用要求,不同程度地存在着偏移,最大达到57 m m。光杆不对中是导致驴头开裂的原因之一。

表2 抽油机井光杆位移对中检测情况统计

4 腐蚀(壁厚)测量

4.1 检测方案

根据井场实际,选择4个准备贴应变片的位置测量其厚度。先将测厚面打磨平整,打磨面必须光亮、有光泽;涂上耦合剂,耦合剂要均匀涂抹在测点上。探头要紧贴测量平面,不得有气泡残留。

4.2 检测结果

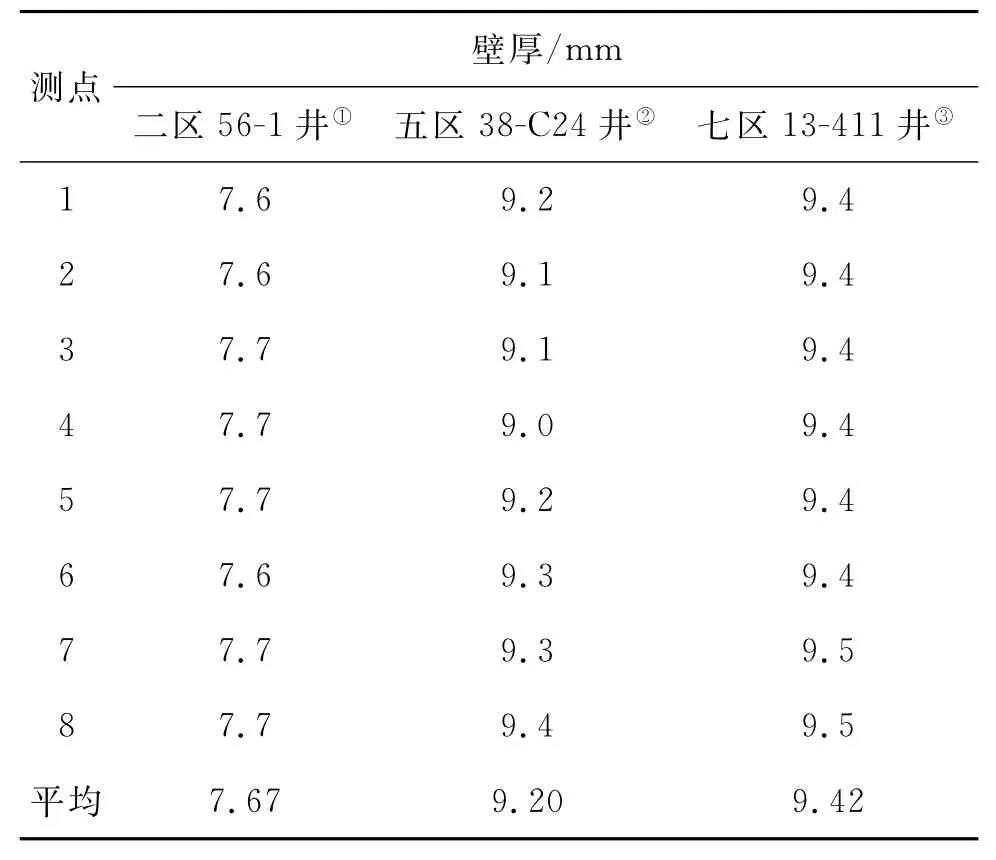

驴头钢板腐蚀厚度检测数据如表3。经过多年使用,大部分抽油机都出现了不同程度的腐蚀,最薄的驴头钢板只有7.6 m m。设计的壁厚是8 m m或10 m m。由此可见腐蚀量是相当的严重。

表3 抽油机驴头钢板厚度检测数据

5 裂纹原因分析

5.1 抽油机驴头结构设计不合理

主要是连接耳板与侧板连接方式不当,力流传递截面变化太突然,造成抽油机驴头侧板局部应力集中,使钢板疲劳而产生裂纹。裂纹方向全是从上耳板内部开始朝上发展,可见裂纹的产生有其共性特点,与驴头结构设计的不合理有关,这是造成抽油机驴头开裂的最主要原因。

1) 中原总机厂曾针对这一问题改进了设计,加宽了驴头连接耳板,并补焊了加强板,但加强板并未彻底消除驴头上耳板根部处的应力集中现象。其中尤以无加强板的驴头开裂居多。从图8中可以看出,有加强板的驴头照样开裂,说明这种补加强板的方法并未彻底解决问题。

2) 圆弧角的弯曲弧度太小,难以满足力流传递或重新分配的需要。从现场调查情况看,大部分产生裂纹的驴头,其耳板内侧的圆弧角都比较小,有些甚至是直角,使该处的应力集中情况严重。

3) 驴头钢板选型太薄。壁薄导致侧板边沿受力截面积小,因而单位面积上的承载(应力)将比厚壁钢板大些,使驴头更易产生裂纹。

图8 补焊有加强板的驴头侧板产生裂纹

5.2 安装不当

部分抽油机存在安装不对中的情况,使驴头承载状态发生改变,产生横向载荷,形成抽油机驴头钢板单边承载或一面侧板承受拉应力另一面侧板承受压应力,客观增加了承受拉应力侧板的应力水平,更加剧了应力集中的严重程度,促进了驴头开裂的发生。驴头与游梁连接板及驴头销子互换上的不匹配是造成驴头开裂的次要原因。

6 结论

1) 抽油机驴头开裂的主要原因是设计缺陷导致应力集中,次要原因是材料、焊接制造及安装调试的缺陷。

2) 改进措施:设计驴头侧板时,加强筋板要有较大的过渡圆角,避免锐角,消除应力集中,改进焊接工艺,精心安装调试。

3) 改进后的驴头安全可靠,使用寿命显著提高。

[1] 李红才,李海东,宋念友,等.抽油机侧转式驴头改进设计[J].石油矿场机械,2009,38(12):100-102.

[2] G B/T50017—2003,钢结构设计规范[S].

[3] G B/T 11344—1989,接触式超声波脉冲回波法测厚[S].

[4] JB/T9218—1999,渗透探伤方法[S].

[5] JB/T4730.1-4730.6—2005,承压设备无损检测[S].

[6] G B/T 3161—2003,光学经纬仪[S].

Stress Test and Crack Analysis of Pum ping Unit Horsehead

LI Fu-tian1,Z H A N G Miao1,X UMin2,LIA O Da-lin2,W A N G Y u4

(1.N o.1Oil Production Plant,Zhongyuan Oilfield Com pany,Puyang457001,China;2.M achinery M anufacturing Plant,Changqing Oilfield Com pany,Xi’an710201,China;3.H enan Xinyu Petroleu m M achinery M anufacturing Limited Co.,Ltd.,Puyang457006,China;4.Xianyang Special Equip ment Inspection Institute,Xianyang712021,China)

T he horsehead of pu m ping unit often generate cracks and splits,w hich influence production and safety.T hrough dyna mic stress tests,ultrasonic thickness measurement,penetration inspection of horsehead side plate and installation align ment detection of polished rod on the scene. T he analysis suggests that the main reason of horsehead cracks is unreasonable horsehead structure design and installation align ment of pu m ping unit,w hich doesn't conform to the specifications.In order to avoid horsehead cracks and increase the service life of pu m ping unit,so me improved measures are put forward.

beam pu m ping unit;horsehead;crack;analysis

T E933.107

B

10.3969/j.issn.1001-3482.2014.08.001

1001-3482(2014)08-0103-05

2014-03-22

李福田(1965-),男,河南安阳人,工程师,1992年毕业于石油大学(华东)机械制造专业,主要从事石油装备管理工作,E-mail:lft1965@126.co m。