网电储能修井机开发与应用

2014-06-05陈瑛

陈 瑛

(胜利石油管理局设备管理处,山东东营257001)①

网电储能修井机开发与应用

陈 瑛

(胜利石油管理局设备管理处,山东东营257001)①

为解决目前油田网电修井机存在的问题,提出了一种车载式网电储能修井机。采用车载式底盘和电容储能技术,相比较于目前撬式网电修井机,在降低运输费用的同时能够节能减耗。现场试验和分析表明:车载网电储能修井机能够提高作业工作效率,在电网停电时有足够的电能完成封井作业,消除安全隐患。

修井机;储能;车载;网电

网电修井机具有能耗低、零排放、噪声小、维护成本低等优点,现已成为未来修井机发展的方向[1]。但其仍具有以下缺点:使用受井场变压器容量限制,且运输费用高,准备工作时间长、效率低;电网停电时,无法进行正常工作和封井作业,存在安全隐患;在刹车和下放作业时发出大量电能,造成浪费。

为了解决上述问题,本文提出了一种车载式网电储能修井机,能够降低运输费用,克服井场变压器的容量限制,有效地回收刹车和下放作业时发出的大量电能,提高作业工作效率,并在电网停电时有足够的电能完成封井作业,消除安全隐患。

1 技术分析

车载网电储能修井机采用模块化设计,整机分为电力储能模块、变频调速模块、配套机械液压模块、绞车及盘式刹车模块、底盘及井架5大模块。车载网电储能修井机模块结构如图1所示。

图1 车载网电电力储能修井机模块结构

1.1 电力储能及控制技术

电力储能模块中设有储能电容,储能电容的能量通过能量管理装置驱动电动机;电机倒发电回馈的能量经过直流母线存储于储能电容中,未能全部吸收的能量由电气控制柜内的能耗电阻吸收。

1.2 变频调速及能耗制动技术

独立绞车变频传动系统采用一对一控制交流电动机,拖动性能满足绞车传动要求,实现绞车传动与刹车的连锁控制功能。

综合控制柜内设有1路电源进线电操断路器,接入井场变压器提供的380 V电源。同时安装1台160 kW变频器带制动单元,用于控制绞车电机。绞车变频器具有过载保护功能。

绞车变频传动系统使用无速度传感器直接转矩控制(DTC)技术,将逆变器与电动机结合为一体,进行精确的速度和转矩控制,并能使得转速与转矩的调节之间互不影响[2]。

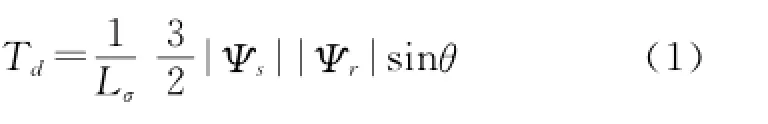

交流电机转矩可表示为

式中:Lσ为漏磁系数;Ψs为定子磁链;Ψr为转子磁链;θ为磁通角。

由式(1)可知,如果要改变电动机的转矩,可以通过改变磁通角θ来实现。

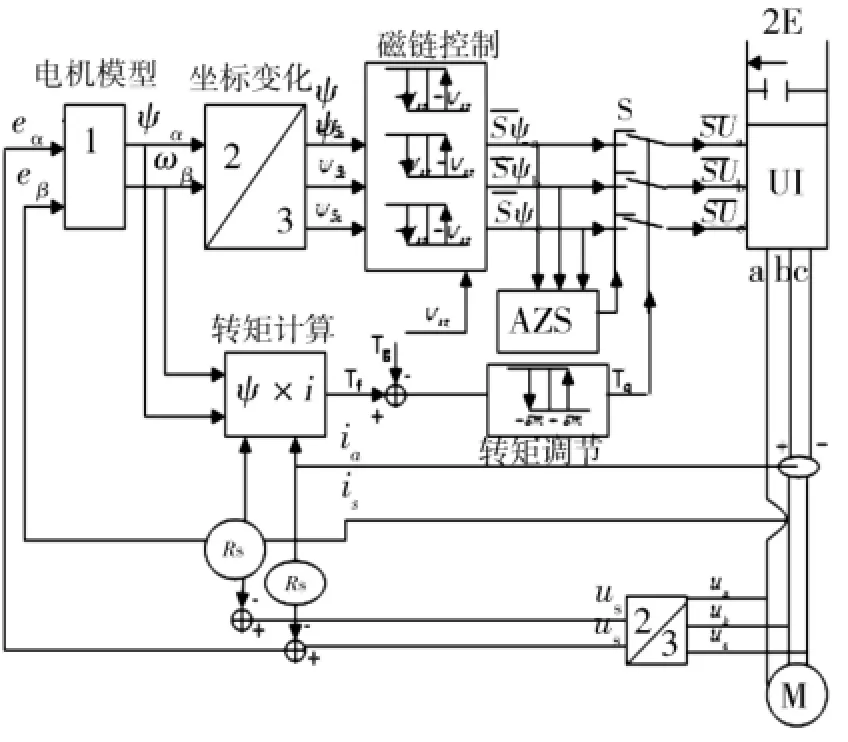

直接转矩控制原理如图2所示。由图2可知:磁链给定与转矩给定通过计算分别输出磁链信号与转矩信号,同时配合电机定子磁链轨迹位置来为逆变器提供开关信号,逆变器输出相应的电压矢量作用于电机,从而改变磁通角θ,以此达到控制电机转矩的目的。

采用DTC技术,将电机转矩直接作为被控量,并非致力于取得电机在电压电流上的正弦波,此外其控制效果取决于转矩的实际情况,能够实现电机转矩的自动调节。另外采用无速度传感器技术,省去了测速编码器,保证了传动系统的可靠性。

图2 直接转矩控制原理

变频柜的调节回路采用速度、转矩双闭环的全数字调速方案。所有的调节与保护参数均为维护人员易于理解和掌握的数字量设置,不存在模拟控制复杂、困难的调试与维护过程,更无模拟控制所固有的参数飘移、故障率高等影响系统安全与可靠性的不稳定因素。当绞车变频传动系统故障时,系统将安全自动断电停机。

当电机在外力作用下减速、反转时(包括被拖动),电机即以发电状态运行,能量反馈回直流回路,由电容吸收,当直流电压过高,制动单元的功率管导通,电流流过制动电阻消耗多于电能,电机的转速降低,母线电压也降低;母线电压降至常值,制动单元的功率管关断,制动电阻无电流流过;采样母线电压值,制动单元重复ON/OFF过程,平衡母线电压,使系统正常运行。

能耗制动的优点是制动转矩平滑,能随时改变制动转矩,可以使生产设备可靠停止,最适合用于经常启动、频繁逆转并要求迅速停车的生产设备。

制动电阻与制动单元一对一地组成1个能耗制动回路,在游车下放过程中可实现绞车电机的速度平稳控制,可实现能耗制动和悬停。无温度过高、冒烟等现象。

1.3 配套机械液压模块技术

传动系统只有1套液压控制的两挡动力换挡变速箱,由液压离合器控制换挡。传动系统简单可靠,且传动效率高,可进一步提高节能效果。车载网电电力储能修井机采用液压系统对盘式刹车、动力换挡变速箱、井口动力钳和液压支腿等实现集中控制和驱动。

液压系统主要用于修井机行驶中的转向助力;安装调试中的车架升降调平、井架的起降伸缩;修井作业中的井口液压机具应用控制等。系统控制集中设在载车司钻操作台附近,重要执行部件的操作控制设定多重安全保护功能。

1.4 绞车及盘式刹车模块

液控盘式刹车作为绞车主刹车,盘式刹车的制动力矩容量大,可通过改变液压系统压力来改变刹车力矩,具有较大的力矩调整范围、易于实现过程监控和自动化、结构紧凑、安装尺寸小等优点。选用补偿余量更大、传递转矩更大的BJS球笼式联轴器,额定转矩最大可达530 k N·m,主要适应于角度不超过5°,许用长度伸缩量±4 mm~±12 mm,中型、重型载荷工况的设备传动。

网电修井机在设计初期,绞车主电机采用顶置式冷却风机,体积大,噪声大,容易进入颗粒杂质,目前全部采用轴流式冷却风机,在降低噪声的同时减小了体积。主电机加装PT100温度传感器,当温度上升到40℃时开启冷却风机,进一步降低运转时的噪声。为满足作业现场对接卡、断电后封井、收回设备的要求,绞车变速箱加装了液压马达。

1.5 车载网电电力储能修井机底盘和井架技术

底盘主要包括发动机、离合器、变速器、车架、驾驶室、车桥及悬架、转向系统、制动系统、电气系统、轮胎、传动系统等。发动机配备油门、熄火控制机构,可靠方便。配备冷启动装置(进气预热,-25~0℃),带水箱、风扇、进出水口连接管、消声器(消音器出口为旋转式,加防火帽)、空滤器、空压机、热交换器、转向油泵、启动电机、发电机(功率为2 k W、28 V、70 A);排放欧Ⅲ标准。采用平头单座全金属结构驾驶室,视野开阔。

井架及游动系统为桅型、两节式,采用液缸起升、液缸伸缩;前倾角可通过调节丝杠调节[3-4];天车为整体盒式结构,滑轮采用铸钢件,并经动平衡测试;绳槽圆弧按API 8C要求与相应钢丝绳设计;绳轮座上设有防止大绳跳槽的挡绳器;天车轴经热处理和探伤检查;天车平台上设有护栏。

2 结构组成及工作原理

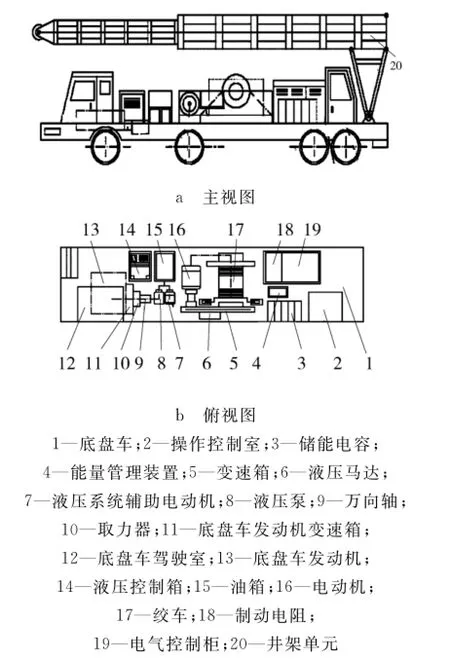

如图3所示,车载网电储能修井机包括底盘车体、传动机构、电气控制系统、液压系统、绞车和井架单元,底盘车体包括底盘车、底盘车发动机、底盘车发动机变速箱、底盘车驾驶室和操作控制室;传动机构、电气控制系统、液压系统安装于底盘车上;传动机构包括井架单元、万向轴和变速箱;电气控制系统包括电气控制柜、储能电容,制动电阻、能量管理装置和电动机;液压系统包括液压控制箱、液压系统辅助电动机、液压泵、液压马达、油箱;绞车安装于变速箱的一侧,井架单元固定于底盘车上。

底盘车发动机与底盘车发动机变速箱连接,底盘车发动机变速箱输出端与取力器连接,取力器另一端与万向轴连接,万向轴通过传动机构与液压泵连接,液压泵同时与液压系统辅助电机连接,变速箱输入轴采用电动机拖动或液压马达拖动,变速箱输出轴与绞车连接。

利用液压系统辅助电机带动液压泵工作,或者利用盘车发动机提供源动力,通过底盘车发动机变速箱、取力器、万向轴传动,驱动液压泵工作,液压泵通过液压管路与液压控制箱和油箱相连,为液压系统提供动力驱动液压马达工作。

电气控制柜安装有中央处理单元、电机调速装置、制动电阻,中间继电器及供配电支路。其中,中央处理单元可采用单片机、PLC等具有逻辑处理功能的器件,实现输入信号分析处理、控制策略生成等功能。

电动机倒发电回馈的能量由能量管理装置存储于储能电容中,未能全部吸收的能量由电气控制柜内的制动电阻吸收;储能电容的能量通过能量管理装置驱动电动机。

图3 车载网电储能修井机机械结构

3 关键技术

车载网电电力储能修井机解决油田现有电动修井机存在的问题和不足,其关键技术为:

1) 应用先进电力储能技术,实现修井机直接使用井口变压器供电,无需另配变电站,降低安全风险,提高作业效率。

2) 通过先进电力储能技术应用,回收利用在刹车和下放时发出的电能,实现节能目的。

3) 采用电机风机低噪声技术,工作噪声更低,可以实现油田全区域修井作业。

4) 具有应急液压动力,保证停电时的修井作业安全。

4 经济效益分析

以胜利油田为例,共有油井24 000多口,每年小修作业量为28 000井次,共需配备修井设备800台左右。

1) 以机械式修井机为例计算。

每井次消耗柴油概算0.2 t,每台设备每年维修费约¥2.5万元。

全年油料费用:0.2 t×0.75万元/t×28 000=4 200万元。

全年维修费用:2.5万元×800台=2 000万元。

2) 以普通电动修井机为例计算。

每井次耗电平均400 k W·h,每台设备每年维修费约¥1.25万元。

全年电费:400×0.8元/(k W·h)×28 000=896万元。

全年维修费用:1.25万元×800=1 000万元。

3) 以储能电动修井机为例计算

每井次耗电平均300 k W·h,每台设备每年维修费约¥1.25万元。

全年电费:300×0.8元/(k W·h)×28 000=672万元。

全年维修费用:1.25万元×800=1 000万元

5 结论

车载网电储能修井机可以替代目前油田大量使用的柴油机驱动机械修井机和普通型电动修井机,具有高效、节能、无尾气及噪声污染、无级调速、使用寿命长、维护维修费用低的特点,同时节省了大量的搬家成本,大幅提高了工作效率,具有显著的经济效益。

该新型修井机的研制成功必将促进油田修井作业设备的技术升级和换代,更多体现以人为本的精神,为油田的节能减排和降低成本做出贡献。因此,该设备具有广阔的推广前景。

[1] 陈清波.油田修井设备的现状与发展趋势研究[J].中国石油和化工标准与质量,2013(1):184.

[2] 周扬忠,胡育文.交流电动机直接转矩控制[M].北京:机械工业出版社,2009.

[3] 金嘉琦,朱思颢.车载式不压井修井机井架应力及动力特性分析[J].石油矿场机械,2012,41(4):61-64.

[4] 韩洪波,王维忠,张建军,等.混合动力修井机研制与应用[J].石油矿场机械,2013,42(11):76-80.

Development and Application of Vehicular Electric Energy Storage Workover Rig

In order to overcome the shortcomings of electric workover rig in oilfield,a vehicular electric energy storage workover rig is proposed in this paper.By using vehicular chassis and capacitor storage technology,it could save energy,reduce consumption and save transport costs compared with traditional rigs.The workover rig is tested in oilfield by actual operation.The results show that the vehicular electric energy storage workover rig could improve the working efficiency,complete well sealing operation when the grid electric power is shut down and eliminate potential safety problems.

workover rig;energy storage;vehicular;grid electric power

TE935

B

10.3969/j.issn.1001-3842.2014.11.019

1001-3482(2014)11-0074-04

2014-05-20

陈 瑛(1967-),女,山东昌邑人,高级工程师,主要从事石油设备的管理工作。