排气塞在铸造模具中的应用

2014-06-05石炳华

石炳华

(宁波全力机械模具有限公司,浙江宁波 315700)

冷芯盒制芯技术是目前应用最广泛、高效的制芯技术。其制芯原理是在常温下将气体吹入芯盒,使型腔中按比例配好的芯砂反应并硬化,从而得到所需的砂芯。砂芯常温下在芯盒内实现硬化,模具尺寸稳定,砂芯尺寸精度高、变形小,因而可以降低铸件尺寸偏差;制芯效率高,砂芯硬化速度快;模具可以用木材、塑料和金属材料制作,模具制造成本低,周期短,使用寿命长。

但是,冷芯盒工艺在射砂过程中,如果芯盒型腔内某一处空气未被排出,该处压强增大,形成正压,阻止芯砂朝该处流动来充满该处形状,造成砂芯紧实度不够,影响了砂芯质量。因此,在冷芯盒设计中,排气塞的合理布置就显得尤为重要。

1 排气塞及其性能要求

1.1 排气塞参数

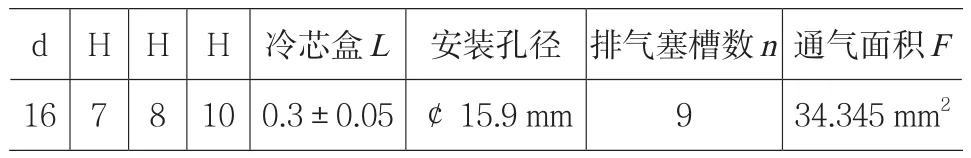

排气塞是用于模具内部能将空气及其他杂气排出从而提升模具产品品质的一种模具配件。一般分为网状和蜂窝状两种,尺寸设计要合理,应能防止砂粒钻入槽内,堵塞排气塞,从而影响腔体排气。以网状直径16 mm为例,具体如图1及表1所示。

表1 直径16 mm排气塞参数表

图1 直径16 mm排气塞

1.2 排气塞材质与特性

材质:不锈钢(SUS304,SUS316),可依客户指定材质定做,如高碳钢、铜、塑料。

特性:通气效果好,强力减少气流、塞孔及浇铸填充不满,更换方便。

1.3 排气塞功能

铸造排气塞有两大功能:①使砂芯射实;②对于冷芯盒是保证吹硬气体穿透整个砂芯,不产生死角。

1.4 芯盒内排气要求

芯盒腔内要求正压,以促使硬化气体渗入砂的混合物中。通常排气孔的面积应小于进气入口面积,并且排气孔的位置应尽量安放在芯盒最深部位,远离入气口。

选择排气塞时要考虑开放率,即开口面积与外径面积的比例。类型不同,差异很大。

芯盒的排气系统对于最佳硬化,减少硬化气体的渗漏和芯子中硬化气体的残留量是非常重要的。最好设计排气量是进气量之三倍以上。芯盒的排气面在吹砂与硬化过程中压力应该是±1×6.89 kPa。

1.5 芯盒内气体的流动

气体在芯盒内流动的原则:

(1)进气面积尽可能为最大;

(2)排气面积要比进气的小;

(3)气体通过砂芯的通路要平衡;

(4)气体不可能有倒流的情形。

优良的模具设计工艺应该做到,在砂芯的一侧全充满催化剂气体,布置适当之排气孔大小及位置,使气体均匀通过砂芯。

气体的流动是重要的,因为气体在均匀的芯盒中通过得越多,其硬化就越快;若芯盒进气不均匀,就浪费更多的催化剂;均匀的气体流动也减少砂芯中及工作环境中的臭味。

2 排气塞的应用

2.1 工艺分析

以铁路货车17型车钩整体芯为例,整体砂芯如图2。

图2 17型车钩整体砂芯

考虑制芯成本,芯盒一般采用立射、左右开模结构,芯盒左右及底部设顶芯板,射砂口开在尾部中间。由于芯盒体较高,吹气硬化时,整体芯局部通气效果不好,在上耳孔、下耳孔处出现松砂,即砂芯紧实度不够。造成质量缺陷,严重时整体芯报废。

要解决这个问题,一般有以下两种办法。

(1)采用预埋芯工艺

首先制作预埋芯盒,人工打出砂芯,然后将砂芯预埋在整体芯盒内,最后射砂、硬化,将预埋芯与芯砂形成一个整体芯。缺点:为保证出模,预埋芯与整体芯芯盒本体需要放0.3 mm~0.5 mm左右的间隙,造成耳孔中心尺寸偏差,影响了产品的精度。

(2)采用下芯工艺

在芯盒上、下耳孔处增加芯头,并制作手工芯盒,获得三个砂芯。最后将上、下耳孔芯下入整体芯内。缺点:首先由原来的一个整体芯变成了三个分体芯,整体感降低;模具结构较原来复杂,成本增加。其次下芯时,同样会造成耳孔中心尺寸偏差,影响产品的精度。

通过分析这两种工艺方法可行,但都存在缺陷。实践证明在芯盒上、下耳孔处采用排气塞工艺是最佳方案。

2.2 排气塞方案

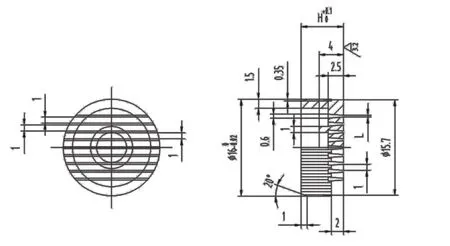

17型车钩整体芯冷芯盒型腔内排气塞的布置要均匀,并分布于整个型腔,包括减重块及活块,气塞大小要合理。同时芯盒内以下两处位置尤为重要。①芯盒内腔轮廓的边角处;②芯盒深腔处。而上、下耳孔底部同属于芯盒型腔较深部位,腔体内空气难以排出,固化后砂芯不紧实。因此必须在上、下耳孔底部增加排气塞。但是考虑砂芯起模,需要加装顶芯杆,所以将排气塞装于顶芯杆上。顶芯杆选用要尽量大,使其直径尺寸大小接近上、下耳孔外轮廓尺寸。顶芯时由于接触面积大,砂芯不易破坏,同时可以在顶芯杆上加装较大一些的排气塞。为了排气需要将顶芯杆及顶芯杆压板中间做空。工作原理:整体芯芯盒合模密封,射砂时,上、下耳孔处空气经排气塞并通过顶芯杆空腔排出;硬化时,固化气体穿透整个砂芯面经排气塞排出。最后获得密实度良好的砂芯。具体结构如图3。

图3 耳孔气塞方案示意图

3 结束语

在采用冷芯盒制芯工艺时,影响砂芯质量的因素是多方面的,合理选用和设置排气塞,能弥补芯盒结构或砂芯本身结构的一些不足,最终得到成形良好的砂芯。