新型无心磨削技术研究及其在微细工件加工中的应用

2014-06-04姜文彪吴勇波范玉峰

姜文彪,吴勇波,范玉峰

(1.浙江科技学院,浙江杭州 310023;2.日本秋田县立大学系统科学技术学部,日本秋田 015-0055)

无心磨削作为一种高生产率、高精度的加工工艺,广泛应用于轴承、凸轮轴、活塞杆、汽缸套、滚筒等精密零部件的大批量生产中[1-2]。采用无心磨削进行外圆磨削时,工件放在砂轮与导轮之间,由其下方的托板支承,并由导轮带动旋转。在传统无心磨削技术中,为获得理想的形状公差、表面精度和较高的加工效率,无心磨床必须具备高刚性、相对较大的砂轮及导轮,并要对导轮的运动进行精确控制。工件加工精度依赖于导轮的圆度及其旋转精度,高精度的修整技术及高旋转精度的主轴对于导轮来说必不可少,因此在无心磨床上需要安装附加的旋转控制部件及修整装置等[3-6]。而且由于结构的局限,传统无心磨削设备不适合于直径小于100 μm的微细零件的加工。基于此,作者提出了一种新型无心磨削技术,该技术采用超声椭圆振动板取代传统无心磨床中导轮的作用,在加工中超声椭圆振动板和托板共同支撑和控制工件的运动。通过对粘结在金属板表面上的压电陶瓷(PZT)施加高频交流电压,使金属板端面产生高频椭圆振动,并以此控制工件的旋转速度。为了验证新技术的有效性,首先通过FEM优化设计超声椭圆振动板,并对优化后的超声振动板做性能测试,以获得实际的振动幅度、椭圆振动轨迹与所施加的振动频率、压电电压、相位差的关系。设计和改造现有无心磨床结构,利用改造后的超声椭圆振动无心磨床对微细工件进行超精密磨削实验,该研究实验结果证实了该技术对微细工件加工的有效性。

1 超声振动无心磨削技术基本原理

采用传统无心磨削加工工艺进行外圆磨削时,由托板和导轮支撑工件和控制工件的运动。为了保证工件的旋转精度和磨削精度,导轮及其相关的附加装置相对比较复杂,对于直径0.1 mm以下的微细工件无法通过无心磨削加工方式进行加工。新的超声椭圆振动无心磨削技术无心磨床的结构得以简化,使桌式无心磨床的生产制造成为可能。而且,这种方法能有效避免由导轮造成的圆度误差及导轮主轴造成的旋转误差,提高工件旋转精度。

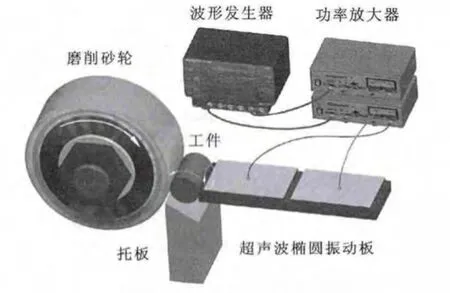

图1为新型无心磨削技术原理图,超声振动板由压电陶瓷 (PZT)粘结在弹性金属板上构成,由波形发生器产生相位差为ψ的两个交流 (AC)信号 (超过20 kHz),通过功率放大器放大后施加在PZT上。通过合成弹性金属板上弯曲和纵向两个方向的振动,在板的端面产生超声椭圆振动。在进行无心磨削加工时,由超声椭圆振动板及其下的托板支撑工件,工件的旋转运动由工件与金属板之间的摩擦力控制,工件圆周速度与金属板端面接触处的椭圆振动的线速度相同。

图1 新型无心磨削技术示意图

2 超声椭圆振动板的设计

弹性金属板以同一频率被同时激发,通过合成板上弯曲和纵向两个方向的振动,在板的端面产生超声椭圆振动。为确定两种振动的振型,将金属板看成是长、宽、高分别为l、b、t且具有一致横截面的薄板。

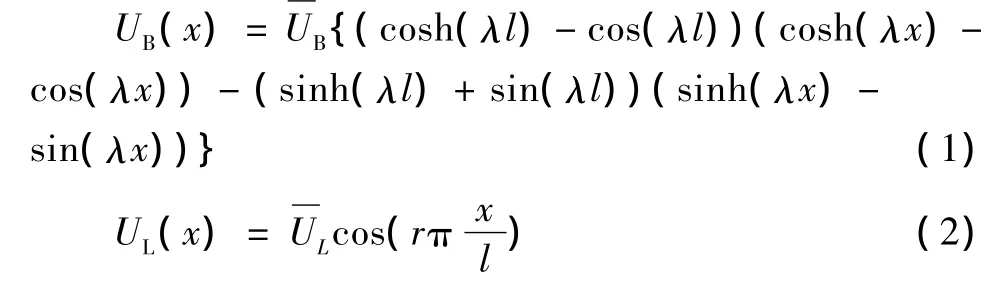

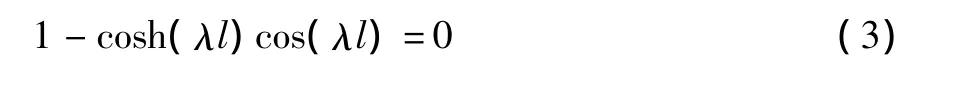

该薄板弯曲及纵向振动振型的公式如下[7]

式中:UB(x)、UL(x)分别为弯曲及纵向振动在点x的振动位移,而(x)、(x)分别为两种振型的振幅。公式 (1)中的参数λl可由如下公式计算[7]

将公式 (3)的n阶解λnl代入公式 (1)可得n阶弯曲振动振型的振幅。在n阶弯曲振型频率fBn和n阶纵向振型频率fLn相同的条件下,薄板长度l和厚度t之间存在如下关系[8]:

由公式 (4),B2L1(n=2,r=1)和 B4L1(n=4,r=1)组合下,l和t之间的关系分别为l=5.7t,l=18.4t。文中采用B4L1组合进行超声椭圆振动金属板的设计。

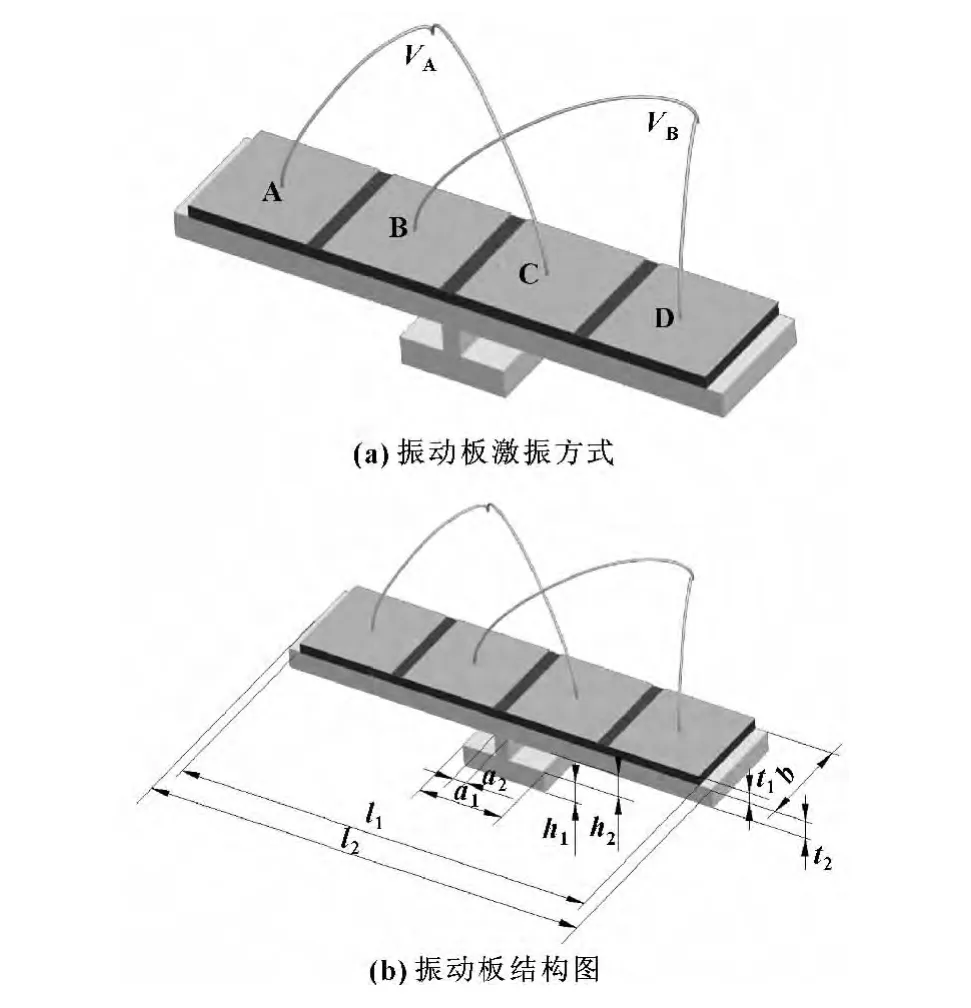

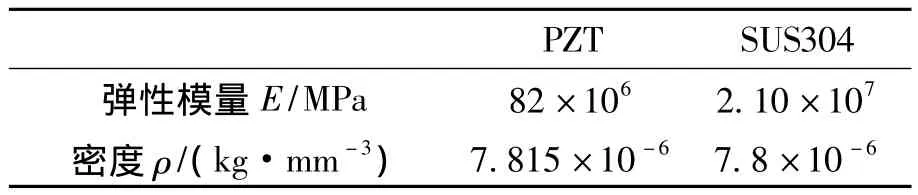

图2(a)、(b)分别为超声椭圆振动板激振方式和结构设计图。基于B4振型,A至D 4个独立电极被分别布置在PZT上 (图2(a))。如果将施加在PZT上的两个交流电压 (VA和VB)的频率设置成相同或接近于L1、B4振型的谐振频率,金属板将同时在两种振型下被激振。

图2 超声椭圆振动板结构设计图和激振方式

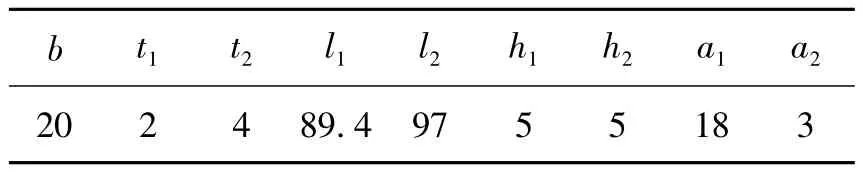

除振动板的长度l1以外,预先确定振动板的结构(见图2(b)),通过有限元 (FEM)分析来确定振动板的长度l1。表1为振动板中PZT和金属板(SUS304)的材料参数,经过有限元分析后获得的振动板尺寸如表2所示。

图3(a)、(b)为FEM分析获得的L1、B4振型,其中 fL1=24.101 kHz,fB4=24.110 kHz,图 3(c)为施加频率为24.1 kHz、相位差为90°的两个交流信号后金属板弯曲和纵向两个方向的合成振动,在端面上的点振动轨迹为椭圆振动,椭圆的形状和相位差有关。图4为振动板的实物照片。

表1 材料参数

表2 金属振动板尺寸 mm

图3 L1、B4振型的FEM分析

图4 振动板实物图

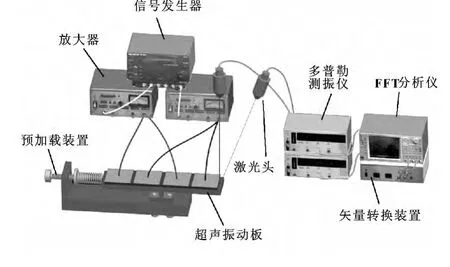

3 超声振动板性能测试

为了确保通过有限元分析优化结构并实物制作的振动板性能符合设计要求,建立了一套完整的性能测试系统,该系统由信号发生器、放大器、多普勒测振仪、矢量转换装置和多用途FFT分析仪组成 (见图5)。被测试的振动板在其中心位置处 (L1、B4振型共有节点处)被固定在工作台上,采用弹簧对振动板施加预载荷。多功能信号发生器 (WF1994)产生两个具有相位差的二通道高频交流信号,经两台功率放大器 (NF Corporation,4010)放大后,施加在PZT上。在测量过程中,由两台多普勒测振仪 (LV1610)发出的激光束聚焦在接近于金属板端面的同一点上,激光多普勒测振仪测量的信号输入矢量转换装置进行合成,并由数字示波器进行记录和显示。

图5 超声椭圆振动测量系统

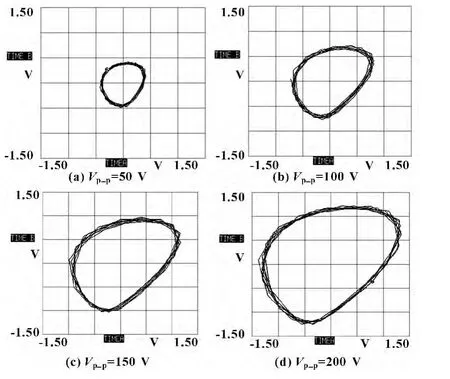

为了寻求输入信号参数 (频率f、2个交流信号之间的相位差ψ、电压幅值Vp-p)与振动板端面测量处振动轨迹的关系,分别进行了以下研究。图6显示了固定频率f(f=24.1 kHz)和相位差ψ(ψ=90°)的情况下,改变电压幅值Vp-p时的测量点振动轨迹的测量结果。测量结果表明:在频率f和相位差ψ固定情况下,金属板端面测量点处振动轨迹为椭圆且椭圆幅度随Vp-p的增大而增大。

图6 电压幅值对端面椭圆振动的影响 (f=24.1 kHz,ψ =90°)

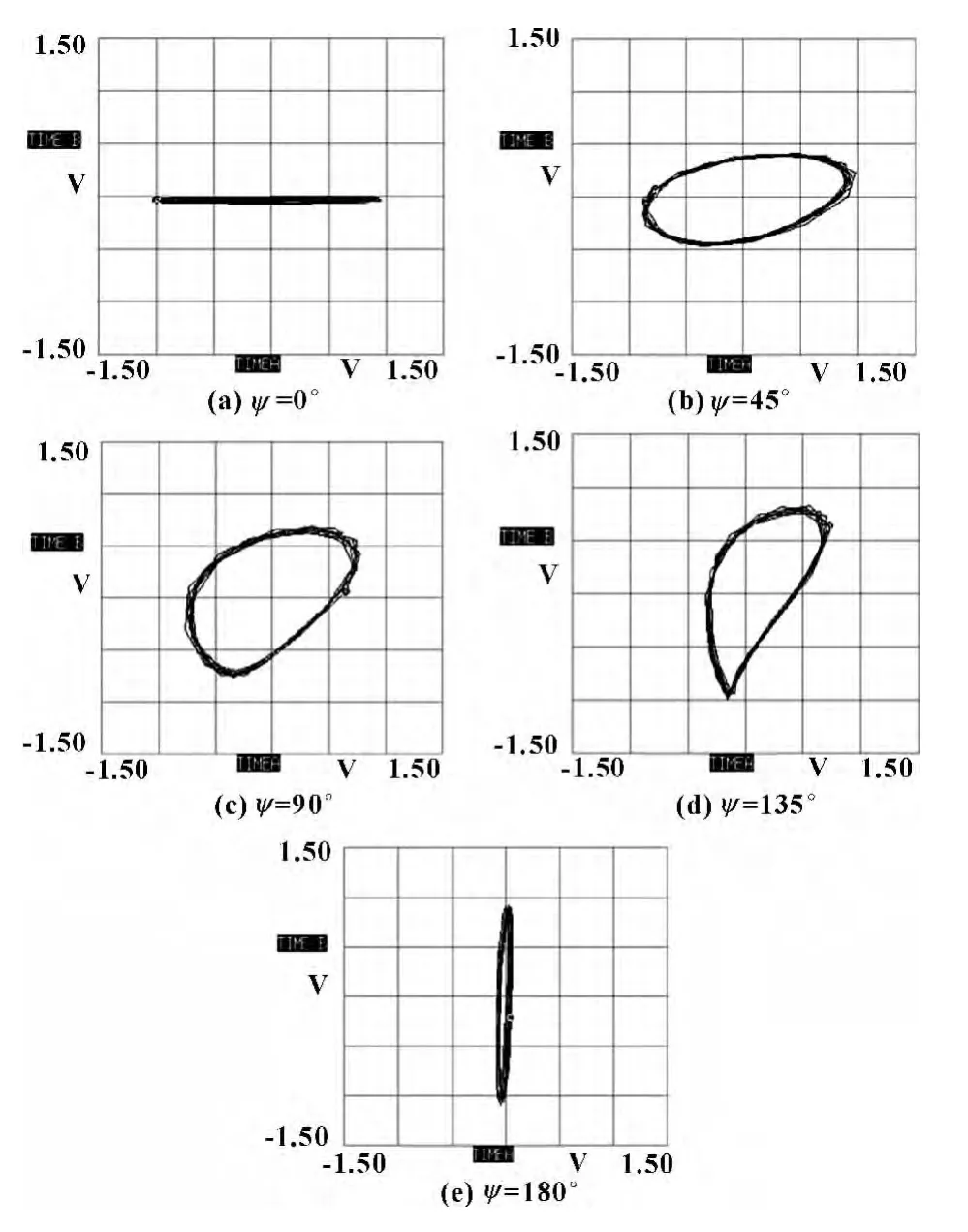

采用相同的电压幅值 Vp-p(Vp-p=100 V)和振动频率f(f=24.1 kHz),通过改变两个输入信号的相位差ψ来研究振动板测量点振动轨迹与相位差ψ之间的关系,测量结果见图7。从测量结果可以看出金属板端面测量点处振动轨迹受输入信号相位差ψ的影响情况,振动轨迹在相位差ψ为45°和90°时呈现出较好的椭圆形状。

图7 相位差对椭圆振动的影响(Vp-p=100 V,f=24.1 kHz)

4 超声振动控制工件转速实验

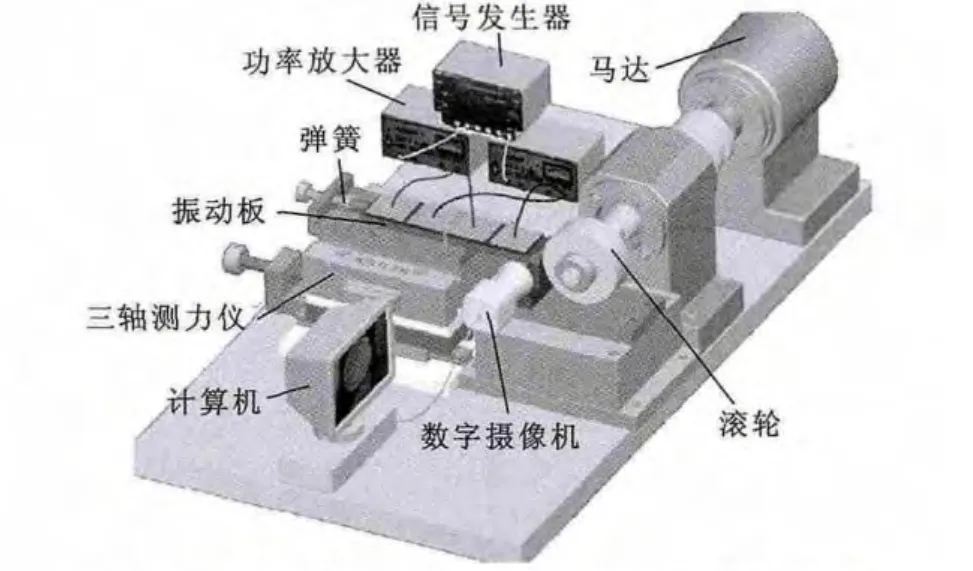

为了研究振动板端面超声椭圆振动能否精确控制工件旋转速度以及施加电压Vp-p与工件转速的关系,设计并制作了一套工件转速评价装置 (见图8),该评价装置由三轴测力仪、振动板、信号发生器、功率放大器、电机、滚轮和高速摄像机等组成。在实验中,电机驱动安装在旋转主轴上的滚轮并控制滚轮的转速,滚轮充当磨削砂轮的作用。超声椭圆振动部件安装在三轴测力仪上 (Kistler,9876),该测力仪安装在直线导轨上。为防止实验中工件在端面上产生滑动,在振动板端面上粘接一块薄橡胶片 (厚度0.3 mm)以增加振动板端面与工件之间的摩擦力。圆柱工件由托板、振动板和滚轮支撑,圆柱工件的旋转运动由振动板端面超声椭圆振动来控制。

图8 超声振动部件控制工件旋转运动评价装置

实验中,通过测力仪测量和控制振动板与圆柱工件之间作用力的大小。采用与超声椭圆振动测量系统中相同的信号发生器和功率放大器,对PZT施加带有相位差的两个交流电压。通过高速数字摄像机记录工件的旋转运动轨迹视频图像并将其输入到计算机中,通过动态图像处理软件 (Swallow2001DV)分析来获得工件的旋转速度。实验用工件的尺寸为:直径5 mm、长度30 mm,施加在PZT上的输入电压幅值Vp-p控制在20~200 V内,频率f和相位差ψ分别固定在24.1 kHz及90°。

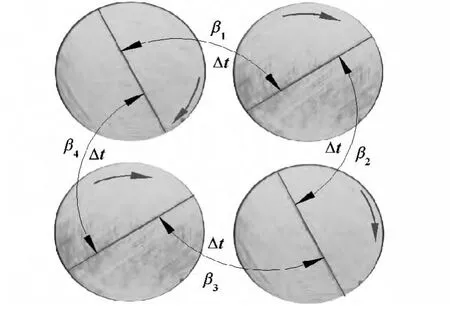

图9为圆柱工件旋转速度ω的计算方法,计算公式为:

图9 圆柱工件旋转速度计算方法

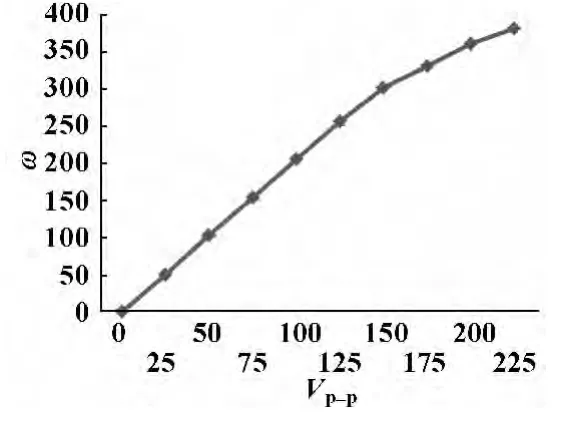

图10 工件旋转速度ω与施加电压幅值Vp-p的关系

测量数据经过处理后获得的工件旋转速度ω和电压幅值Vp-p之间的关系如图10所示,测量结果表明:工件旋转速度ω随施加电压幅值 Vp-p的增大而增加,尤其电压幅值 Vp-p在50~150 V范围之内,工件的旋转速度ω和电压幅值Vp-p之间呈现线性关系。因此,可以通过控制输入电压幅值Vp-p的大小来精确控制工件旋转速度。

5 设备改造与微细工件磨削实验

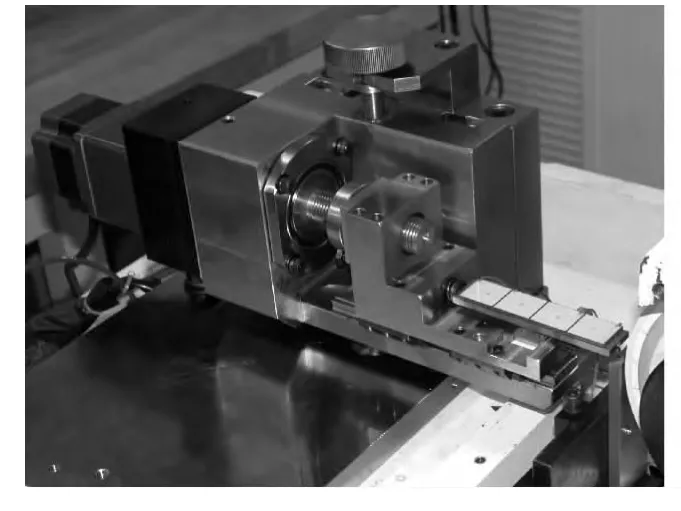

通过振动板性能测试和工件旋转控制实验验证了超声振动板结构合理性和精确控制工件转速的有效性。为进一步验证超声椭圆振动无心磨削技术加工微细工件的效果,对现有无心磨削设备进行结构改造并进行磨削实验。首先对现有的无心磨削机床 (型号为MIC-150)进行结构改造,卸载无心磨削机床上的控制轮及其附属设备,安装超声振动部件 (见图11)以代替控制轮的作用。超声振动部件由超声振动部件、直线导轨、滚珠丝杠及步进电机等组成。由于磨削工件直径比较小,为了有效地进行磨削实验,超声振动板可以在高度上进行粗调和微调,在水平面上围绕旋转轴进行旋转调节,通过调节可以保证振动板端面、托板、磨削砂轮和工件的正确空间几何关系(图12),图13为改造后的无心磨床。

图11 超声椭圆振动部件

图12 振动板、托板、磨削砂轮和工件的空间几何关系

图13 改造后的无心磨床

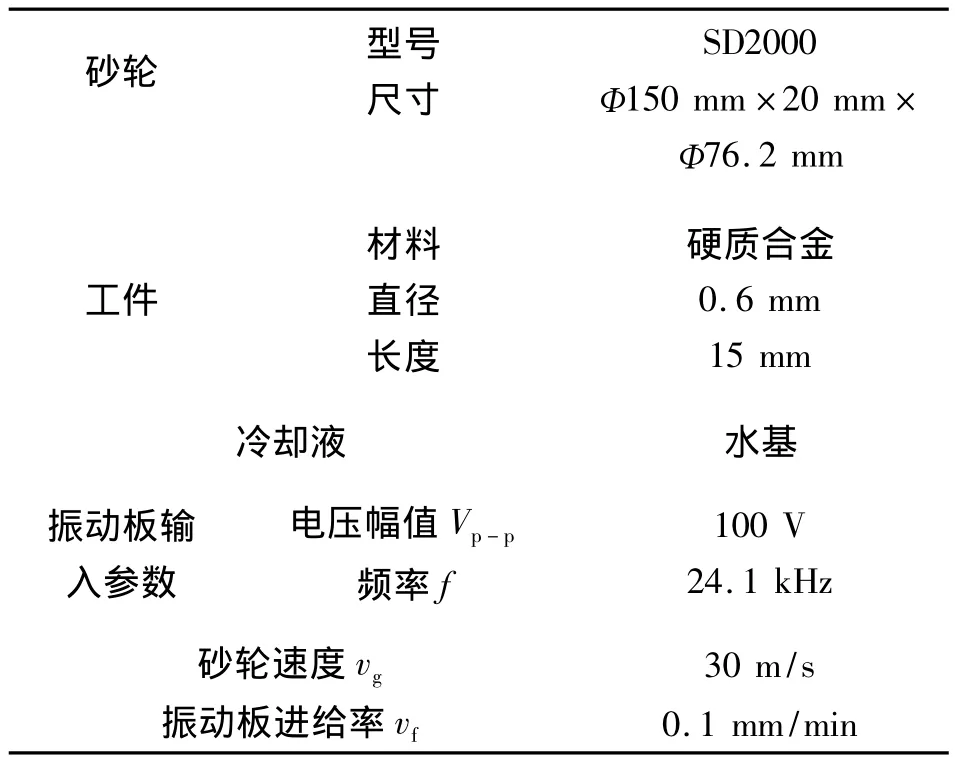

表3为超声振动无心磨削实验条件,在磨削实验中,磨削砂轮首先朝托板方向移动直至和托板发生干涉前停止前进,然后微进给装置带动振动板和工件以0.1 mm/min的速度朝砂轮方向进给,在工件开始磨削持续近6 min后微进给装置带动工件沿反方向退回。

表3 无心磨削实验条件

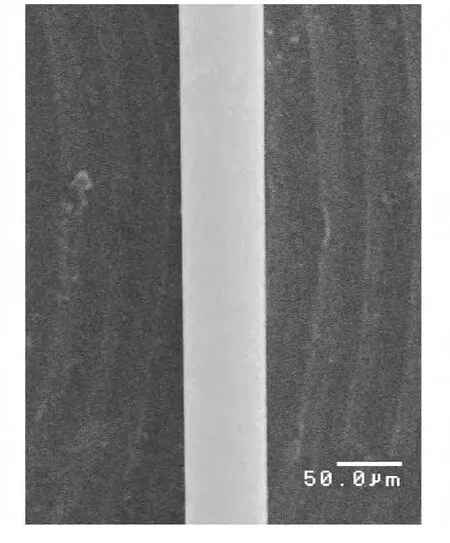

图14为磨削后的工件扫描电镜照片,直径约为60 μm,长度为15 mm,长径比为250倍。

图14 磨削完成后的扫描电镜工件图

6 结论

(1)在传统无心磨削加工技术基础上提出一种超声振动无心磨削技术用于微细工件的磨削加工。文中对振动板的设计进行了详细叙述,超声振动板测量结果说明:超声振动板端面的运动轨迹可以通过改变施加在PZT上的参数 (频率f、相位差ψ、电压幅值Vp-p等)来控制。

(2)通过振动板端面超声振动控制工件旋转评价系统表明,振动板端面的超声椭圆振动能精确控制工件旋转,尤其当电压幅值Vp-p在50~150 V内时,工件的旋转速度ω和电压幅值Vp-p之间呈线性关系。

(3)在改进的无心磨床上进行了磨削实验,磨削后的工件通过扫描电镜测量其直径约为60 μm,而工件长度为15 mm,长径比为250倍。磨削结果证实了新技术加工微细工件的有效性。

【1】张洪,陈亚维.大质量细长轴无心磨削的研究[J].金刚石与磨料磨具工程,2005(4):70-71.

【2】封云.无心外圆磨削特性的有限元建模与数值模拟[D].无锡:江南大学,2008.

【3】朱荻,王明环,明平美,等.微细电化学加工技术[J].纳米技术与精密工程,2005,3(2):151 -155.

【4】BUENO R,SEBASTIAN S.Intelligent Centerless Grinding:Global Solution for Process Instabilities and Optimal Cycle Design[J].Annals of the CIRP,2007,56(1):347 -352.

【5】YOSHIDA Y,OTA M,MORITOMO S.The Basic Concept of Mini ProdUction Systems[C]//Proceedings of JSPE 2002 Spring Conference,Japan,2002:83.

【6】TAKASU S,MASIDA M.Through Feed Centerless Grinding of Light Workpieces[J].Journal of the Japan Society of Precision Engineering,1991,57(11):1977 -1982.

【7】KUNIEDA M.Practical Vibration Theory[M].Tokyo:Rikougaku-sha,1988.

【8】UEHA S,TOMIKAWA Y.New Ultrasonic Motor[M].Tokyo:Torikkepus,1991.