2060合金FSW接头微观组织与力学性能

2014-06-04孙景峰郑子樵贺地求李红萍吴秋萍

孙景峰,郑子樵,林 毅,贺地求,李红萍,吴秋萍

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 机电工程学院,长沙 410083;3. 上海飞机设计研究院,上海 200232)

搅拌摩擦焊(Friction stir weld,简称FSW)是由英国焊接研究所TWI于1991年研发的,具有高效节能、环境友好优点的一种固态连接技术。经过20多年的发展,搅拌摩擦焊技术已日趋完善并广泛应用到航空航天、汽车、船舶等行业[1−3]。目前 Boeing、Airbus、Bombardier、NASA等企业和研究机构已购买了此项技术,采用搅拌摩擦焊制造的焊接件取代传统铆接结构件,并将其应用于飞机、航天器的制造,达到减轻量化的效果,节约了成本,减少了能耗。

2060铝锂合金是2011年4月在美国铝业协会注册的可替代传统2x24系列合金的新一代铝锂合金,具有中等强度、低裂纹扩展速率、高耐腐蚀性、低密度、各向异性小的特点,主要应用于飞机机身和下翼蒙皮制造[4]。铝锂合金属于沉淀强化合金[5],采用传统的熔焊工艺焊接时,由于焊接温度高,接头软化严重,难以获得高强度接头,通常需通过焊后热处理工艺提高接头的强度。采用搅拌摩擦焊工艺连接铝锂合金,焊接温度低,材料不发生熔化,避免了合金中Li元素的挥发损失,接头内不易形成脆性相和热裂纹,接头残余应力低,强度系数高。目前,国内外已有很多学者对多种铝锂合金,如 2050[6]、2095[7]、2195[8−10]、2198[11]、2199[12−13]、8090[14]和 2A97[15]等的搅拌摩擦焊工艺、微观组织演变及力学性能进行了研究,但是还没有针对2060铝锂合金搅拌摩擦焊方面的研究报道。因此,对 2060铝锂合金搅拌摩擦焊的微观组织和性能进行研究,有利于进一步拓展2060铝锂合金的应用以及搅拌摩擦焊技术的优化,为国产大飞机构件选用更优良的结构材料和制造工艺提供参考。

1 实验

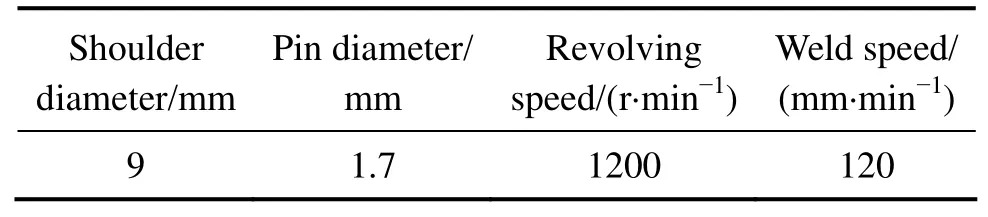

实验材料是由国外某公司提供的工业规格 2 mm厚2060−T8态合金板材,焊接在中南大学机电学院院自主研制的搅拌摩擦焊机上进行,焊接方向平行于轧向,焊接的相关工艺参数如表1所列。

利用Keller试剂对焊区横截面进行腐蚀,在Leica EC3金相显微镜上观察焊区晶粒形貌。显微硬度测试在MTK1000A显微硬度计上进行,负荷为1.96 N,加载时间为15 s。在MTS858万能试验机上进行拉伸试验,拉伸试样垂直于焊接方向。焊区横截面在直流电压20 V下的25%硝酸+75%甲醇溶液(体积分数)中电解抛光 10 s,并在 Sirion 200场发射扫描电镜进行EBSD观察,加速电压为25 kV。在Tecnai G220透射电镜下观察焊接接头不同区域的微观组织,加速电压为200 kV。

表1 搅拌摩擦焊的工艺参数Table 1 Parameters of friction stir weld

图1 焊接头的形状尺寸Fig. 1 Geometry and dimensions of welding tool (Unit: mm)

2 结果与讨论

2.1 2060-T8合金搅拌摩擦焊焊区的晶粒组织

图2 焊区横截面的显微形貌以及不同区域的晶粒组织的光学显微照片Fig. 2 Optical micrographs of weld cross-section(a) and grains of recreating side(b), nugget zone(c) and advancing side(d)

图2 所示为焊区横截面的显微形貌以及不同区域的晶粒组织的光学显微照片。整个焊区的晶粒组织呈不对称分布,前进侧的焊核区与热机影响区的边界明显,而后退侧焊核区到热机影响区的过渡很平缓,而且上半部的组织延伸进焊核区。母材是轧制态的薄饼状晶粒,沿轧制方向拉长。热影响区只受到热循环的作用,晶粒组织和母材的相同,没有发生明显变化。热机影响区既受机械作用又受热循环作用,发生了部分再结晶,同时晶粒发生了偏转,前进侧热机影响区的晶粒略向下偏转,而后退侧的热机影响区的晶粒略向上偏转。由于焊核区受到焊针的剧烈搅拌作用并经历了轴肩与材料摩擦产生的热量造成的热循环作用,发生了动态再结晶,晶粒组织是细小等轴的再结晶晶粒。

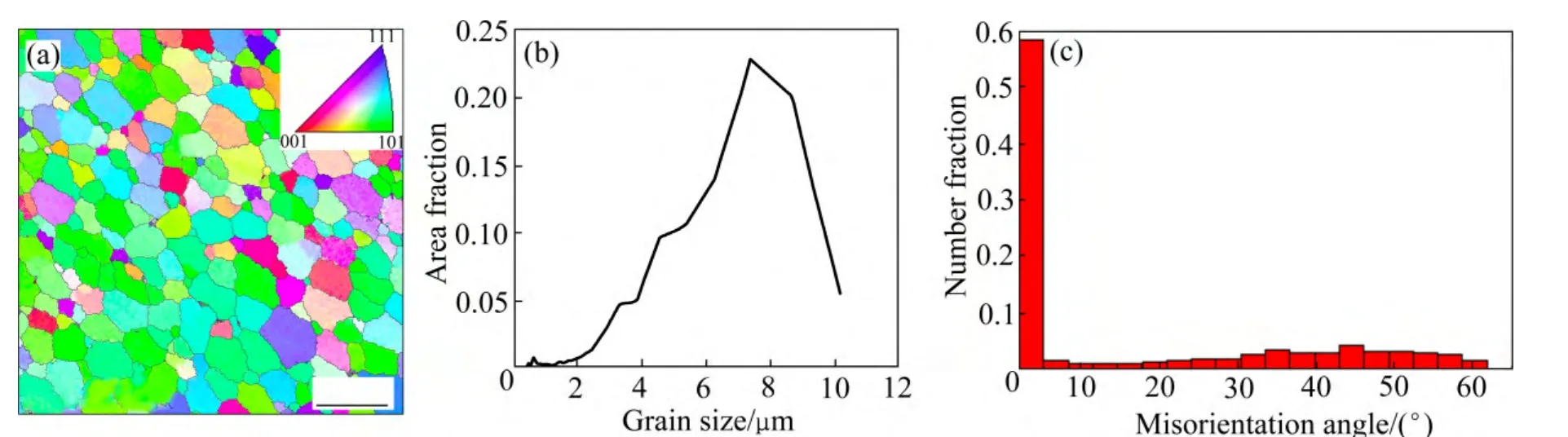

图3~5所示分别为前进侧热机影响区、焊核区和后退侧热机影响区的EBSD图像及晶界取向分布图。焊核区内是细小等轴的再结晶晶粒,晶粒尺寸范围为1~10 μm,平均晶粒尺寸为6.4 μm。前进侧热机影响区内小于15°的小角度晶界约占80.70%,后退侧热机影响区内小于15°的小角度晶界约占80.62%,焊核区内小于15°的小角度晶界约占62.28%。焊核区内发生了动态再结晶,减少了小角度晶界的比例。

2.2 2060-T8合金搅拌摩擦焊焊区织构分析

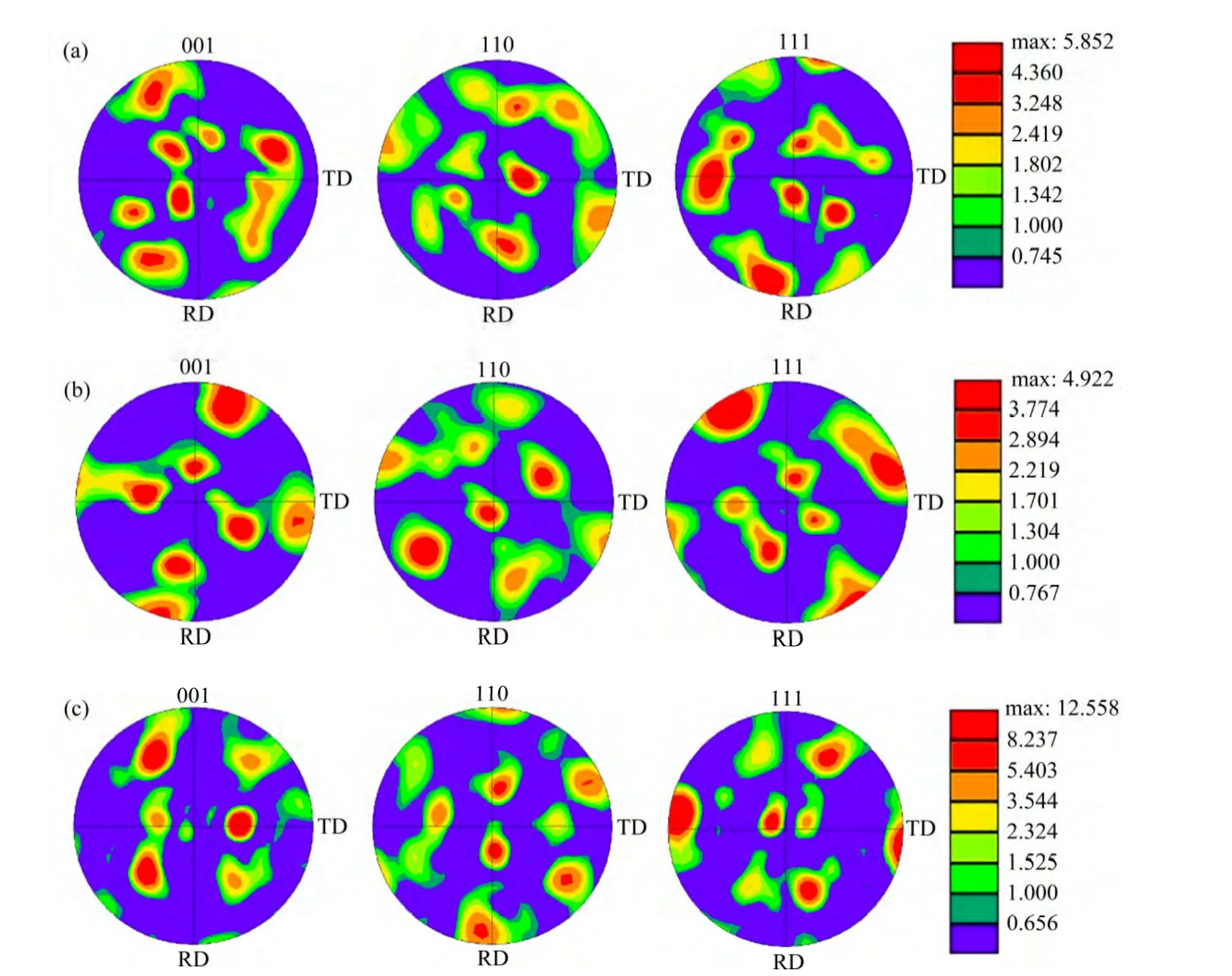

图6所示分别为前进侧热影响区、焊核区和后退侧热影响区的极图。从织构强度上来看,后退侧热影响区的织构强度最大,强度为12.558,前进侧热机影响区次之,强度为5.852,焊核区最小,强度为4.922;从织构类型来看,前进侧的织构类型比较复杂,不能确定织构类型,焊核区的织构主要是的高斯织构,而后退侧热机影响区的织构主要是的黄铜织构,与母材织构类型相同。

图3 前进侧热机影响区(TMAZ)的晶粒取向图及晶界取向差分布Fig. 3 EBSD graph (a) and boundary misorientation (b) of TMAZ in advancing side

图4 焊核区(NZ)的晶粒取向图、晶粒尺寸及晶界取向差分布Fig. 4 EBSD graph (a), grain size distribution (b) and boundary misorientation (c) of NZ

图5 后退侧热机影响区(TMAZ)的晶粒取向图及晶界取向差分布Fig. 5 EBSD graph (a) and boundary misorientation (b) of TMAZ in retreating side

2.3 2060-T8合金搅拌摩擦焊焊区2D硬度分布

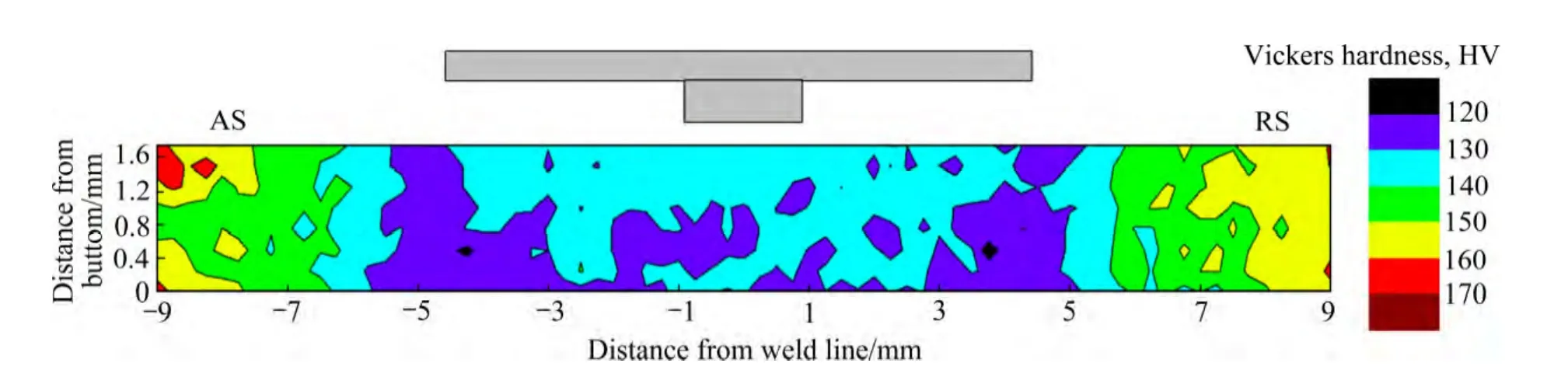

图7所示为焊区横截面的显微硬度分布。沿着垂直焊接方向的直线上,硬度分布大致呈W型。母材的硬度值最高,大约160HV左右。在焊核区内,上半区的硬度值高于下半区,上半区的硬度值为 130HV~140HV,下半区硬度值为120 HV~130HV。从焊区轴线到轴肩直径对应区域硬度值到达最小,最低的在120HV以下。再向外到热影响区直到母材区域,硬度值逐渐升高,但是高于焊核区且低于母材的硬度值。从底部到顶部,硬度值低于130HV的蓝色区域逐渐变小。

焊区硬度值的差异与不同区域发生的沉淀相析出、溶解过程和显微组织变化有关。热影响区只受到热循环作用,类似于材料达到了过时效状态,越远离焊区轴线,温度越低,受热循环影响时间越短。STEUWER等[12]认为W型硬度曲线是由于焊后的自然时效导致焊核区的硬度发生少量回复。板材的厚度只有 2 mm,厚度方向上的温度梯度很小;从底部到顶部轴肩与板材之间摩擦作用影响力增强,晶粒细化的区域增大,导致了底部硬度下降的蓝色区域增大。

图6 2060-T8合金搅拌摩擦焊焊区不同区域的极图Fig. 6 Pole figures of different zones in weld: (a) TMAZ in advancing side; (b) NZ; (c) TMAZ in retreating side

图7 焊区横截面的2D硬度分布Fig. 7 2D-Microhardness distribution on cross-section

2.4 2060-T8合金母材与搅拌摩擦焊焊接头力学性能对比

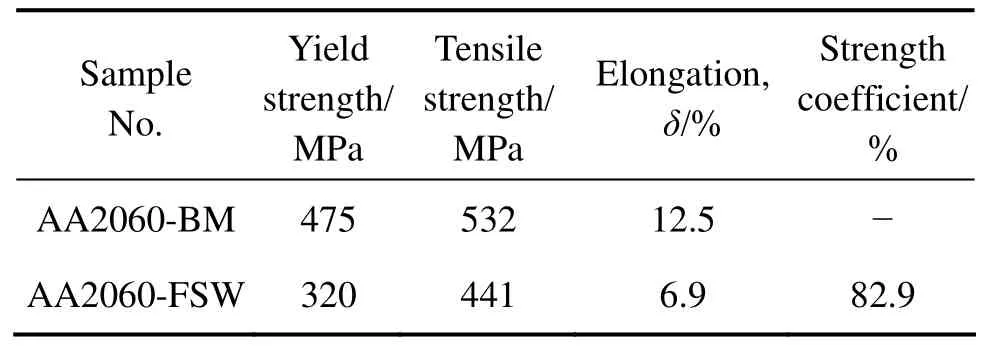

表2所示是AA2060-T8合金母材与接头的拉伸性能对比。接头强度系数是焊接接头拉伸试样的抗拉强度与母材抗拉强度的比值,接头的接头强度系数达到了 82.9%。值得注意的是,由于焊接头的抗拉强度比母材的屈服强度低,所以当接头拉伸试样拉断时,母材的部分没有发生塑性变形,塑性变形几乎全部集中在接头区域。在这样的情况下仍利用测量均质材料伸长率的方法测量接头拉伸试样的伸长率导致了测量值的大幅下降。在剧烈剪切应变和高温作用下,焊核区发生了动态再结晶,晶粒是细小等轴的再结晶晶粒,塑性应该变好。

表2 2060-T8合金母材的力学性能与焊接头的力学性能Table 2 Mechanical properties of 2060-T8 BM and weld joint

2.5 2060-T8合金搅拌摩擦焊焊区不同区域的 TEM像

图8(a)和(b)所示为母材的 TEM像及相应的电子衍射花样,母材内存在的主要析出相为T1相(Al2CuLi)和S′相(Al2CuMg)。

图8(c)和(d)所示,在热影响区内,T1相发生了部分溶解,析出了少量δ′相(Al3Li)。T1相的部分溶解造成了热影响区的硬度值低于母材的。T1相的部分溶解为δ′相析出提供了Li原子。

图8(e)和(f)所示,热机影响区内,T1相大部分溶解,少量δ′相析出,S′相发生粗化。在这个区域的硬度值的下降可能是沉淀相溶解及粗化造成的。T1相的大量溶解为S′相的粗化提供了Cu原子。

在焊核区内,衍射花样证实了焊核区内没有发现T1相和S′相的斑点和芒线,明场像内也没观察到T1相和S′相的存在(见图 8(g)和(h)),表明塑性变形和高温的作用使得这些沉淀相完全溶解。此外,在焊核区晶粒内观察到了位错的存在。焊核区硬度和强度的下降都与T1相和S′相的溶解有关。对于时效强化合金,析出相的强化作用高于细晶强化作用。虽然焊核区发生了动态再结晶,形成细小等轴再结晶晶粒,具有细晶强化作用,但不足以弥补析出相溶解带来的硬度和强度的下降。

3 结论

1) 2060-T8合金母材的金相组织是典型的变形组织,搅拌摩擦接头焊核区发生动态再结晶,是细小等轴的再结晶晶粒,热机影响区晶粒发生偏转且发生部分再结晶,热影响区的晶粒组织与母材相同。

3) 沿焊区横截面显微硬度分布呈W型,母材硬度最高,在热影响区和热机影响区之间硬度降低,到焊区中心硬度又略有升高。

4) 接头的抗拉强度为441 MPa、屈服强度为320 MPa,伸长率为6.9%,焊接头的接头强度系数达到了82.9%。拉伸试样断裂位置在焊核区靠近后退侧的位置。

图8 2060-T8搅拌摩擦焊焊区不同区域的TEM像及衍射斑Fig. 8 [112]and [110]TEM BFs and corresponding SADPs: (a), (b) Base material; (c), (d) HAZ; (e), (f) TMAZ; (g), (h) NZ

5) 母材析出相主要是T1相和S′相;热影响区T1相部分发生了溶解,析出了δ′相;热机影响区,T1相大部分溶解了,析出了δ′相,S′相发生了粗化;焊核区析出相全部溶解。

[1]MISHRA R S, MA Z Y. Friction stir welding and processing[J].Material Science and Engineering R, 2005, 50: 1−78.

[2]THREADGILL A J L P L, SHERCLIFF H R, WITHERS P J.Friction stir welding of aluminum alloys[J]. International Materials Reviews, 2009, 54(2): 49−93.

[3]KRISHNAN K N. On the formation of on ion rings in friction stir welds[J]. Materials Science and Engineering A, 2002, 327:246−251.

[4]KARABIN L M, BRAY G H, RIOJA R J, VENEMA G.Al-Li-Cu-Mg-(Ag) products for lower wing skin applications[C]// 13th International Conference on Aluminum Alloys (ICAA13), 2012.

[5]郑子樵, 李劲风, 陈志国, 李红英, 李世晨, 谭澄宇. 铝锂合金的合金化与微观组织演化[J]. 中国有色金属学报, 2012,21(10): 2337−2351.ZHENG Zi-qiao, LI Jin-feng, CHEN Zhi-guo, LI Hong-ying, LI Shi-chen, TAN Cheng-yu. Alloying and microstructural evolution of Al-Li alloys[J]. The Chinese Journal of Nonferrous Metals, 2012, 21(10): 2337−2351.

[6]POUGET G, REYNOLDS A P. Residual stress and microstructure effects on fatigue crack growth in AA2050 friction stir welds[J]. International Journal of Fatigue, 2008, 30:463−472.

[7]SALEM H G. Friction stir weld evolution of dynamically recrystallized AA 2095 weldments[J]. Scripta Materialia, 2003,49: 1103−1110.

[8]SHUKLA A, BAESLACK III W. Study of microstructural evolution in friction-stir welded thin-sheet Al-Cu-Li alloy using transmission-electron microscopy[J]. Scripta Materialia, 2007,56 (6): 513−516.

[9]SCHNEIDER J, NUNES A, CHEN P, STEELE G. TEM study of the FSW nugget in AA2195-T81[J]. Journal of Materials Science,2005, 40(16): 4341−4345.

[10]FONDA R, BINGERT J. Precipitation and grain refinement in a 2195 Al friction stir weld[J]. Metallurgical and Materials Transactions A, 2006, 37(12): 3593−3604.

[11]CAVALIERE P, CABIBBO M, PANELLA F, SQUILLACE A.2198 Al-Li plates joined by friction stir welding: Mechanical and microstructural behavior[J]. Materials & Design, 2009, 30(9):3622−3631.

[12]STEUWER A, DUMONT M, ALTENKIRCH J, BIROSCA S,DESCHAMPS A, PRANGNELL P B, WITHERS P J. A combined approach to microstructure mapping of an Al-Li AA2199 friction stir weld[J]. Acta Materialia, 2011, 59:3002−3011.

[13]ALTENKIRCH J, STEUWER A, WITHERS J.Process-microstructure-property correlation in Al-Li AA2199 friction stir welds[J]. Science and Technology of Welding and Joining, 2010, 15(6): 522−527.

[14]LERTORA E, GAMBARO C. AA8090 Al-Li alloy FSW parameters to minimize defects and increase fatigue life[J]. Int J Mater Form, 2010, 3(1): 1003−1006.

[15]蔡 彪, 郑子樵, 孙景峰, 廖忠全, 钟 申, 贺地求. 2A97铝锂合金搅拌摩擦焊焊缝的微观组织特征[J]. 粉末冶金材料科学与工程, 2012, 17(2): 147−152.CAI Biao, ZHENG Zi-qiao, SUN Jing-feng, LIAO Zhong-quan,ZHONG Shen, HE Di-qiu. Microstructural characteristics of joint line of friction stir welding of 2A97 Al-Li alloy[J].Materials Science and Engineering of Powder Metallurgy, 2012,17(2): 147−152.

[16]FONDA R W, KNIPLING K E. Texture development in friction stir welds[K]. Science and Technology of Welding and Joining,2011, 16(4): 288−294.

[17]PRANGNELL P B, HEASON C P. Grain structure formation during friction stir welding observed by the ‘stop action technique’[J]. Acta Materialia, 2005, 53: 3179−3192.

[18]SATO Y S, KOKAWA H, IKEDA K. Microtexture in the friction-stir weld of an aluminum alloy[J]. Metallurgical and Materials Transactions A, 2001, 32: 941−948.