电磁−超声能场对1060铝板带再结晶组织与织构的影响

2014-06-04毛大恒黄长清

石 琛 ,毛大恒 ,黄长清

(1. 中南大学 高性能复杂制造国家重点实验室,长沙 410083;2. 中南大学 机电工程学院,长沙 410083)

铝合金具有质轻、韧性好、易加工成型和耐腐蚀性能优良等优点,使其成为最受欢迎的冲压材料[1−2]。连续铸轧具有流程短、成本低、产量高等优点,目前已成为铝带坯的主要生产方法之一[3−4],但常规连续铸轧板坯经冷轧制得的成品板带各向异性明显,深冲性能比铸锭−热轧−冷轧板带差,限制了铸轧板在冲压成型中的应用[5−6],因此,有待改进连续铸轧方法以提高铝合金铸轧板的深冲成型性能。

EI-BASSYOUNI[7]研究表明,交变电流产生的磁场能明显细化晶粒,当磁感应强度为0.027~0.037 T时晶粒细化效果最佳;METAN等[8−9]研究了Al-Si合金在电磁搅拌作用下的凝固组织,结果表明,电磁场能够增加晶粒的形核数量,抑制晶粒的长大速度,促进均匀细小等轴晶组织的形成;李金涛等[10]认为电磁场的搅拌作用能加速铝熔体的对流传热,使温度场分布更均匀,抑制合金定向生长;赵啸林等[11]认为电磁搅拌作用能破碎晶粒、剥落初生枝晶,被打碎的枝晶再次融入到铝合金熔体中成为新的晶核,从而提高合金的形核率,细化晶粒;ESKIN等[12−13]研究发现,在连续铸造高纯Al过程中施加功率超声波,有助于提高形核率,打断和切碎枝晶,最终细化晶粒;MAO等[14]研究发现,施加超声波能场后,铝合金铸轧带坯的偏析明显改善,晶粒大小更均匀,力学性能得到提高。由此表明,在铸轧过程中施加电磁场、超声波等能场可细化晶粒,使组织更加均匀,力学性能得到提高。

但对于深冲用铝合金来说,其最大特点是在冷轧或退火状态下要经过冲压成型,因此要求铝板带必须具有优良的深冲成型性能(良好的塑性加工性能和较低的平面塑性各项异性),而铝合金成品板带的各向异性与带坯的原始织构以及在冷轧、退火过程中的织构演变密切相关[15−16]。因此,本文作者通过系列实验对比分析电磁−超声铸轧板与常规铸轧板经冷轧、退火后的再结晶组织和织构,研究电磁−超声复合能场对铝合金板带再结晶组织和织构的形成、演变的影响机理,对于调控铝板带的织构组态和提高铝合金铸轧板深冲成型性能有着重要的意义,也将为实现深冲用铝合金板材的高效节能制备奠定理论基础。

1 实验

1.1 实验材料

选用1060铝合金为实验材料,其化学成分如表1所列。

表1 1060铝合金的化学组成Table 1 Chemical composition of 1060 aluminum alloy(mass fraction, %)

1.2 实验过程

铸轧实验在d400 mm×500 mm水平式双辊连续铸轧机上进行(见图1)。铸轧机辊缝为4.7 mm,铸轧区长度为60 mm,铸轧速度为1.4 m/min,倒炉温度为715 ℃,前箱温度为685 ℃,冷却水温度为15 ℃,冷却水流量为80 L/min,励磁电流为10 A,电磁场中心频率为(13±1) Hz,超声波功率为200 W,超声波频率为(20±0.2) kHz。制备出宽度为200 mm、厚度为5.0 mm的1060铝合金铸轧板坯。

图1 电磁−超声铸轧示意图Fig. 1 Schematic diagram of electromagnetic-ultrasonic cast-rolling

冷轧实验在d320 mm×500 mm双辊冷轧机上进行,冷轧速度为2.5 m/min,将铸轧板坯冷轧8道次,各道次铸轧铝板厚度及冷轧变形量如表2所列。

表2 铸轧板的冷轧各道次板厚及冷轧变形量Table 2 Thickness and cold rolling reduction of cast-rolling plates

退火实验在 KSW−4D−C电炉内进行,退火温度为400 ℃,保温时间为2 h,出炉后空冷。

1.3 测试方法

分别对冷轧退火后的电磁−超声铸轧板与常规铸轧板(未施加电磁−超声能场)进行显微组织与织构分析。

铝板经镶样、粗磨、细磨、电解抛光、浸蚀后,通过Leica DMI 5000M金相显微镜观察显微组织,并在配有能谱仪(EDS)的扫描电子显微镜(SEM)上观察第二相粒子大小、形貌及分布。

织构测定在Bruker D8 Discover 型X射线衍射仪上进行, 管电压为40 kV,管电流为40 mA,采用Cu Kα辐射,用Schulz背反射法测量{111}、{200}和{220}3张不完整极图,测得的极图经修正后,采用级数展开法计算取向分布函数(ODF),结果用恒φ2(∆φ2=5°)截面图表示(Bunge符号系统),采用 Texture Calc软件[17]计算织构的体积分数。

2 结果与讨论

2.1 铝铸轧板坯的金相组织与织构

图2所示为电磁−超声铸轧和常规铸轧1060铝板坯纵截面的金相组织。由图2可知,电磁−超声铸轧板坯的晶粒组织为明显的等轴晶组织,晶粒细小,组织均匀,晶界结构规则,平均晶粒度为30~40 μm。而常规铸轧板坯的金相组织中含大量的柱状晶组织,枝晶网胞发达,晶粒大小不均匀,晶界粗糙不规则,平均晶粒度为70~80 μm。由此可见,在铸轧区凝固前沿施加电磁−超声能场,电磁场产生的垂直于熔体流动方向的横向剪切力和超声波空化效应产生的微射流作用,可使生长中的或已经长大的枝晶及柱状晶断碎、脱落,弥散分布在亚稳态熔体中,加速非均质形核,显著提高形核率并抑制柱状晶的形成,而且还能加强熔体之间及熔体与铸嘴、侧耳、轧辊及空气间的换热强度,明显减小熔体温度梯度,使凝固前沿较大范围的熔体温度分布均匀,晶粒长大速度沿各个方向趋于一致,最终获得均匀细小的等轴晶组织。

铸轧板坯的第二相(析出相)分布如图 3所示。常规铸轧板坯的第二相分布不均匀,在部分区域大量富集,微观偏析严重。而施加了电磁−超声能场后,铝板坯的第二相大多弥散分布在基体中,少量沿晶界均匀分布,这些分布均匀的第二相可作为强化相起到“钉扎”晶界的作用,从而提高铝合金板坯的力学性能。由此可见,电磁−超声能场的搅拌作用加速了溶质元素在铝熔体中的扩散,使其在晶内和晶界上呈均匀弥散分布。

图2 铸轧板坯的金相组织Fig. 2 Metallographs of cast-rolling slab: (a) Electromagneticultrasonic; (b) Traditional

图3 铸轧板坯的第二相分布Fig. 3 Second phase distribution of cast-rolling slab:(a) Electromagnetic-ultrasonic; (b) Traditional

图4所示为电磁−超声铸轧板坯和常规铸轧板坯的ODF截面图。对比分析织构组分可知,在电磁−超声能场的作用下,铸轧板坯的织构组分漫散,存在较弱 的 Cube{001}〈110〉织 构 、 RC{001}〈110〉织 构 和{110}〈113〉织构组分,织构的取向密度很低,峰值仅为 2.1。常规铸轧板坯的织构除含有较强的旋转立方RC 织构组分外,还有较弱的 Brass{110}〈112〉织构组分和 Copper{112}〈111〉织构组分,具有热轧织构的特点,取向密度峰值达到3.3,织构取向密度明显高于电磁−超声铸轧板坯的织构取向密度。

由此可见,电磁−超声能场对柱状晶或树枝晶的冲刷和剪切作用,使枝晶断裂、脱落,随熔体翻滚,不断改变自身的位向,有效抑制晶体在凝固过程中的定向生长,最终使得铸轧板坯的晶粒无明显择优取向,织构组分漫散。

2.2 不同冷轧变形量下铝铸轧板的再结晶组织

电磁−超声铸轧板和常规铸轧板经冷轧后在 400℃进行2 h的退火,金相组织分别如图5和6所示。

图4 铸轧板坯的ODF图Fig. 4 ODF diagrams of cast-rolling slab: (a) Electromagnetic-ultrasonic; (b) Traditional

图5 400 ℃、不同冷轧变形量下电磁−超声铸轧板的退火金相组织Fig. 5 Metallographs of electromagnetic-ultrasonic cast-rolling plate with different cold rolling reductions after annealing at 400 ℃:(a) 36%; (b) 56%; (c) 70%; (d) 80%

由图5和6可看出,退火后,不同变形量的铸轧板均发生了再结晶,等轴晶粒的数量、尺寸和形状随着变形量的不同而有所差异。当变形量为36%时,电磁−超声铸轧板内已出现大量再结晶晶粒,但仍存在少量被压扁的长条状变形组织(见图5(a)),而常规铸轧板的晶粒组织几乎全为粗大的长条状变形组织,只在部分区域出现少量再结晶晶粒(见图6(a));当变形量增加到56%时,电磁−超声铸轧板中已看不到变形组织,在整个区域内形成了均匀的等轴再结晶组织,表明再结晶已完成(见图 5(b)),而此时常规铸轧板的变形组织开始逐步消失,也形成了大量等轴晶晶粒,但大小极不均匀,部分晶粒尺寸达70 μm以上(见图6(b));当变形量增加到70%时,两种铸轧板的等轴再结晶晶粒尺寸均明显减小,其中电磁−超声铸轧板组织更加细小均匀,平均晶粒尺寸仅为 10~15 μm(见图 5(c)和6(c));当变形量达到 80%时,电磁−超声铸轧板内出现晶粒相互并吞的现象,再结晶晶粒逐渐粗化(见图5(d)),而常规铸轧板再结晶晶粒尺寸则相对较小,粗化不明显(见图6(d))。

由此可见,随着冷轧变形量的加大,铸轧板的位错密度不断上升,退火后铸轧板的再结晶驱动力增加,电磁−超声铸轧板比常规铸轧板的晶粒更细小,晶粒界面能更多,晶粒再结晶的驱动能量更高,致使相同条件下其再结晶程度更大,而且电磁−超声铸轧板细小均匀的晶粒在被压扁、拉长过程中变形更均匀,位错分布更均匀,各区域的大角度晶界迁移速度相近,故再结晶晶粒大小也更均匀。

2.3 不同冷轧变形量下铝铸轧板的再结晶织构

不同冷轧变形量的常规铸轧板经400 ℃退火后的恒φ2ODF截面图如图7所示。由图7可见,常规铸轧板退火后,冷轧织构强度减弱,并形成较强的再结晶织构,主要织构组分为再结晶 Cube{001}〈100〉和R{124}〈211〉织构。当变形量为36%时,铸轧板主要织构为 Cube织构,同时还保留着较多的冷轧织构组分(见图 7(a));当冷轧变形量增加到 56%时,铸轧板主要织构为再结晶Cube织构和R织构,其取向密度分别为7.1和 4.8,此外还保留了一定的冷轧Copper织构和S织构,织构强度分别为3.2和3.5(见图7(b));随着变形量的增加,Cube织构和R织构取向密度逐渐增强,当变形量为70%时,它们的取向密度分别升高到11.3和8,但仍有一定的冷轧Copper织构和S织构组分(见图 7(c))。当变形量增大到 80%时,织构组分较70%变形量的退火板没有明显差别,只是Cube织构、R织构以及冷轧Copper织构和S织构强度均略有加强,它们的取向密度分别为12.5、8.7、5.1和5.6(见图 7(d))。

图7 400 ℃、同冷轧变形量下常规铸轧板等温退火后的ODF图Fig. 7 ODF diagrams of traditional cast-rolling plate with different cold rolling reductions after annealing at 400 ℃: (a) 36%;(b) 56%; (c) 70%; (d) 80%

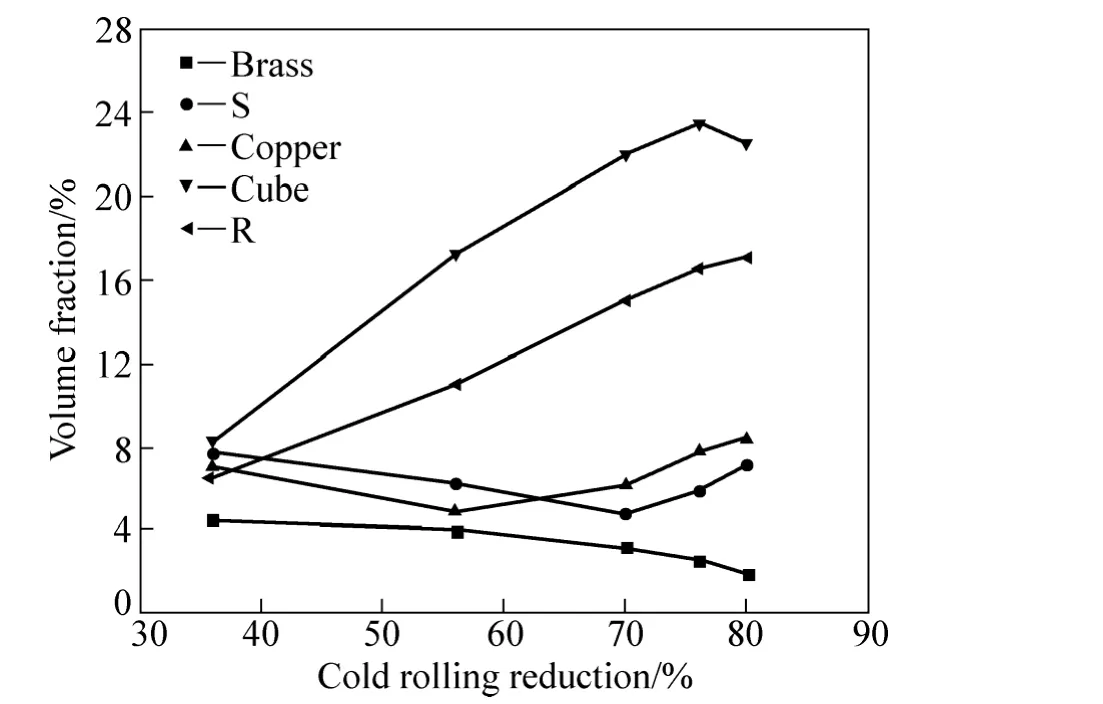

图8 所示为常规铸轧板在400 ℃退火后各主要织构的体积分数与冷轧变形量之间的关系。可以看出,常规铸轧板退火后,各织构的体积分数随冷轧变形量的增加而变化比较明显:Brass织构体积分数连续降低;Copper和S织构则先下降,到70%变形量后又有所增加;再结晶R织构的体积分数呈不断上升趋势,由6.5%上升到17%;再结晶Cube织构体积分数先增加后略有降低,在变形量为76%时达到最高,其体积分数为23.5%。

图8 常规铸轧板退火后主要织构体积分数随冷轧变形量的变化Fig. 8 Variation of main texture’s volume fraction of traditional cast-rolling plate after annealing with cold rolling reduction

图9 400 ℃、不同冷轧变形的电磁−超声铸轧板等温退火后的ODF图Fig. 9 ODF diagrams of electromagnetic-ultrasonic cast-rolling plate with different cold rolling reductions after annealing at 400 ℃:(a) 36%; (b) 56%; (c) 70%; (d) 80%

图9所示为不同冷轧变形量的电磁−超声铸轧板经400 ℃退火后的恒φ2ODF截面图。由图9可看出,退火后电磁−超声铸轧板均形成了以再结晶织构为主的织构类型,只是不同冷轧变形量下的各织构组分及其强度有所不同:当变形量为36%时,电磁−超声铸9(d))。轧板各织构组分强度均较低,最高取向密度仅为3.4,除形成了再结晶Cube织构外,还保留着较弱的Brass、Copper及S冷轧织构组分(见图9(a));当变形量增加到56%时,电磁−超声铸轧板仍以Cube织构为主,强度有所提高,其取向密度为5.1,冷轧Brass织构变化不大,而Copper和S织构强度有所下降,分别下降到1.5和1.7(见图9(b));当变形量为70%时,电磁−超声铸轧板再结晶Cube织构强度比36%和56%变形量的Cube织构都高,取向密度升高到6.9,此外还有较强的再结晶R织构出现,其取向密度为3.2(见图9(c));当变形量增大到80%时,Cube织构和R织构取向密度稍有增强,但其强度也仅为8.2和4.5,同时织构组分中还保留了较强的Brass织构及较弱的S织构(见图

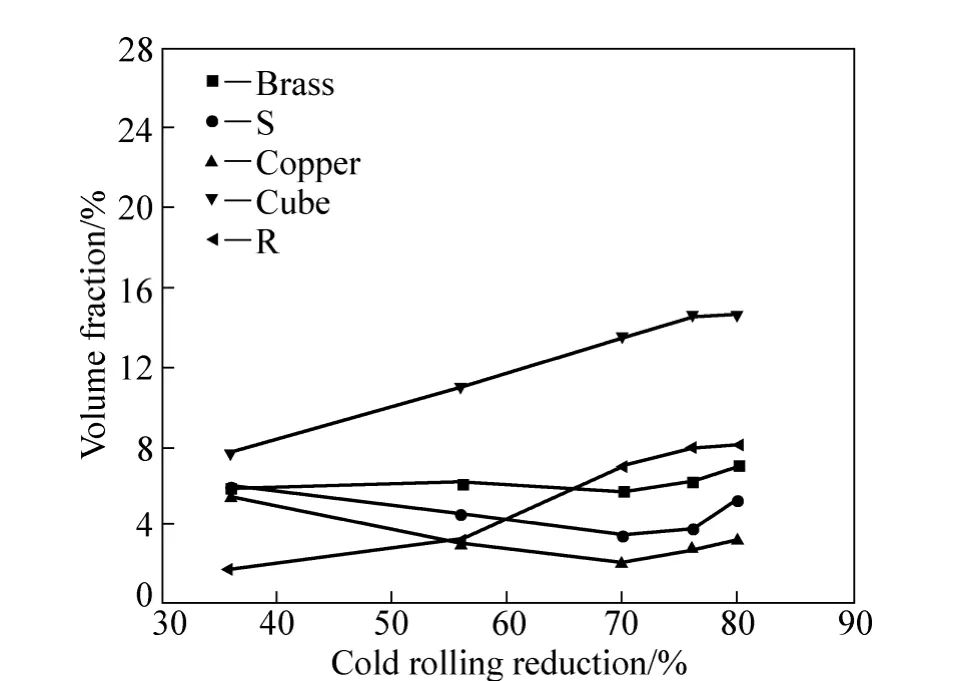

图10所示为电磁−超声铸轧板各织构组分的体积分数随冷轧变形量的变化。可以看出,电磁−超声铸轧板经退火后其织构组分的体积分数明显低于常规铸轧板的,随着变形量增加,Brass、S和 Copper这 3种冷轧织构均呈现先下降后升高的变化趋势,但体积分数始终维持在较低水平;再结晶 Cube织构体积分数随变形量的增加而增加,再结晶R织构体积分数增加的趋势较平缓。

综上分析可知,不同冷轧变形量下的电磁−超声铸轧板和常规铸轧板在 400 ℃等温退火后,再结晶Cube和R织构成为主要的织构组分,同时还保留了少量的轧制织构。然而在相同条件下,电磁−超声铸轧板的Cube织构和R织构取向密度明显低于常规铸轧板的,并且常规铸轧板的残留冷轧织构以Copper织构为主,Copper织构在退火再结晶时易于转变为 Cube织构,而电磁−超声铸轧板中残留冷轧织构以Brass织构为主,这是由于铸轧板坯成形过程中电磁−超声复合能场的搅拌作用改变了晶体的取向,朝 Brass取向方向的改变在多道次冷轧过程中被强化[18]并遗传下来,Brass织构的存在阻碍了Cube和R取向晶粒的形核和长大。由此可见,电磁−超声能场可使铸轧板冷轧−退火后的再结晶织构强度降低,从而抑制晶粒的择优取向,有利于铝板带的深冲成型。

图10 电磁−超声铸轧板退火后主要织构体积分数随冷轧变形量的变化Fig. 10 Variation of main texture’s volume fraction of electromagnetic-ultrasonic cast-rolling plate after annealing with cold rolling reduction

3 结论

1) 电磁−超声能场可使铝合金铸轧板坯的平均晶粒尺寸减小50%,使第二相均匀弥散分布在晶内和晶界上,并能降低织构取向密度,减弱晶粒择优取向,获得漫散的织构组分。

2) 电磁−超声能场能加大铝合金铸轧板冷轧−退火过程中再结晶程度,并获得更加细小、均匀的再结晶组织。

3) 电磁−超声能场可使铝合金铸轧板冷轧−退火后的再结晶织构强度降低,抑制晶粒的择优取向,提高铝合金铸轧板的深冲成型性能。

[1]潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社,2007: 70−79.PAN Fu-sheng, ZHANG Ding-fei. Aluminum alloy and application[M]. Beijing: Chemical Industry Press, 2007: 70−79.

[2]肖亚庆. 铝加工技术实用手册[M]. 北京: 冶金工业出版社,2005: 13−27.XIAO Ya-qing. User manual of aluminum processing technology[M]. Beijing: Metallurgical Industry Press, 2005:13−27.

[3]程 杰. 铝及铝合金连续铸轧带坯生产[M]. 长沙: 中南大学出版社, 2010: 5−6.CHENG Jie. Aluminum and aluminum alloy continuous cast-rolling strip production[M]. Changsha: Central South University Press, 2010: 5−6.

[4]CHEN Shou-dong, CHEN Jing-chao. Simulation of microstructures in solidification of aluminum twin-roll casting[J].Transactions of Nonferrous Metals Society of China, 2012, 22(6):1452−1456.

[5]LI Z J, WINTHER G, HANSEN N. Anisotropy of plastic deformation in rolled aluminum[J]. Materials Science and Engineering A, 2004, 387/389(1/2): 199−202.

[6]屈 平, 向 群. 我国铝板带市场发展综述[J]. 铝加工, 2006,31(1): 18−20.QU Ping, XIANG Qun. Development of aluminum plate and strip market in China[J]. Aluminium Fabrication, 2006, 31(1):18−20.

[7]EI-BASSYOUNI T A. Effect of electromagnetic forces on aluminum cast structure[J]. Light Metals, 1983, 33(12):733−742.

[8]METAN V, EIGENFELD K, RABIGER D. Grain size control in Al-Si alloys by grain refinement and electromagnetic stirring[J].Journal of Alloys and Compounds, 2009, 487(1/2): 163−172.

[9]METAN V, EIGENFELD K. Controlling mechanical and physical properties of Al-Si alloys by controlling grain size through grain refinement and electromagnetic stirring[J]. The European Physical Journal Special Topics, 2013, 220(1):139−150.

[10]李金涛, 许光明, 崔建忠, 雷 鹏. 电磁场对 5082铝合金铸轧板材组织的影响[J]. 稀有金属材料与工程, 2012, 41(2):558−560.LI Jin-tao, XU Guang-ming, CUI Jian-zhong, LEI Peng. Effect of electromagnetic field on microstructure of 5082 aluminum alloy sheet by roll-casting[J]. Rare Metal Materials and Engineering, 2012, 41(2): 558−560.

[11]赵啸林, 毛大恒, 陈欠根. 将电磁场引入连续铸轧的新技术探讨[J]. 中国有色金属学报, 1995, 5(4): 145−149.ZHAO Xiao-lin, MAO Da-heng, CHEN Qian-gen. A new technique of introducing electromagnetic field to continuous cast rolling[J]. The Chinese Journal of Nonferrous Metals, 1995, 5(4):145−149.

[12]ESKIN G I. Broad prospects for commercial application of the ultrasonic (cavitation) melt treatment of light alloys[J].Ultrasonics Sonochemistry, 2001, 8(3): 319−325.

[13]ESKIN G I, ESKIN D G. Production of natural and synthesized aluminum-based composite materials with the aid of ultrasonic(cavitation) treatment of the melt[J]. Ultrasonics Sonochemistry,2003, 10(4/5): 297−301.

[14]MAO Da-heng, ZHANG Yun-fang, NIE Zhao-hui, LIU Qiao-hong, ZHONG Jue. Effects of ultrasonic treatment on structure of roll casting aluminum strip[J]. Journal of Central South University of Technology, 2007, 14(3): 363−369.

[15]潘秋红, 黄 瑶, 温晓静, 王雷刚, 刘 囝. 深冲用工业纯铝板材的各向异性研究[J]. 矿冶工程, 2008, 28(2): 87−90.PAN Qiu-hong, HUANG Yao, WEN Xiao-jing, WANG Lei-gang,LIU Jian. Anisotropy of deep drawing commercial pure aluminum sheet[J]. Mining and Metallurgical Engineering, 2008,28(2):87−90.

[16]MISZCZYK M, PAUL H, DRIVER J H. Microstructure and texture evolution during annealing of plane strain compressed Al and Al-1%Mn alloy single crystals[J]. Archives of Metallurgy and Materials, 2011, 56(4): 933−938.

[17]TANG Jian-guo, ZHANG Xin-ming, DENG Yun-lai, DU Yu-xuan, CHEN Zhi-yong. Texture decomposition with particle swarm optimization method[J]. Computational Material Science,2006, 38(2): 395−399.

[18]毛大恒, 赵苏琨, 李建平, 扶宗礼, 石 琛. 冷轧变形量对电磁−超声铸轧铝板织构和性能的影响[J]. 材料工程, 2013,58(6): 12−17.MAO Da-heng, ZHAO Su-kun, LI Jian-pin, FU Zong-li, SHI Chen. Effect of cold rolling reduction on text and properties of cast-rolled aluminum strip under electromagnetic and ultrasonic field[J]. Journal of Materials Engineering, 2013, 58(6): 12−17.