通径检测器里程定位技术研究

2014-06-01李晓龙张仕民廖宁生

李晓龙,张仕民,焦 泉,张 康,廖宁生

(中国石油大学(北京)机械与储运工程学院,北京102249)

通径检测器里程定位技术研究

李晓龙,张仕民,焦 泉,张 康,廖宁生

(中国石油大学(北京)机械与储运工程学院,北京102249)

通径检测器广泛应用于管道内检测作业中,其里程定位技术研究具有重要意义。通过对国内外相关文献的总结,就目前常用的内检测器及缺陷定位技术进行了归纳,并分析了不同方法的优缺点;基于通径检测器的结构特点和检测原理提出了一种新型的焊缝定位方法,并提出了里程轮短距离打滑系数,对短距离的里程修正具有指导意义;提出了通径检测器因旋转产生的里程误差的修正方法,提高了短距离里程定位精度;针对同一条管线包含多种不同长度管道的实际情况,提出了一种可以判断管道长度的新型焊缝修正算法,进一步提高了长距离里程轮定位精度。

通径检测器;里程定位技术;打滑系数;误差修正

管道完整性是衡量一条管线合格与否的重要指标。由于管道的腐蚀、大变形、泄漏等造成的管道事故不计其数,不仅带来了巨大的经济损失,而且造成了环境的污染,因此对于管道完整性的检测具有重要的意义。目前进行管道完整性检测的方法有很多,包括管道外检测、内检测等。传统的外检测技术,不仅效率低下,而且对于大部分管线埋藏在土层以下几米甚至几十米深,以及现在应用范围越来越广泛的海洋管道检测已无法满足要求[1-7]。因此,目前国际上主流和应用性最广的管道完整性检测方式为采用一种特殊的设备,即管道内检测器。

管道内检测器的种类有很多,根据检测目标的不同可以将内检测器分为普通清管器、测径检测器、通径检测器和智能清管器检测4种类型。普通清管和测径清管器检测所用的管道机器人相对简单、发展也都比较成熟。通径检测器和智能检测器的技术含量比较高,涉及到传感及检测、计算机、信号处理与分析等多技术的融合[7]。随着内检测智能化的发展趋势,对于缺陷的检测效率和准确性大幅提高,通过以上的内检测方式将管道缺陷检测出以后,如何精确地实现对缺陷定位成了管道内检测研究的关键技术之一。检测缺陷定位不准确给管道的维护、检修带来了很大的不便。此外,盲目开挖产生的经济损失同样巨大。所以,尽可能地提高管道内检测定位的准确性具有很重要的意义[8-13]。总结目前国内外现有的里程定位技术,各自都有其局限性,每一种管道状况适应的定位技术也不完全相同。在未来的里程定位技术研究中,如何更加精确地实现里程定位成为了研究的重点,与此同时,笔者认为建立一套针对不同管道状况的里程定位技术规范也是下一步研究的热点。

1 里程定位研究进展

目前国内外对管道内检测器定位技术已经进行了大量的研究。根据检测方式的不同可以分为单一定位方法和修正定位法2大类。其中,单一定位方法定位精度相对较低,累计误差较大;修正定位法是在单一定位法的基础上进行的定长里程修正方法。

1.1 单一定位法

单一定位法根据定位原理的不同可以分为里程轮定位法、加速度定位法、视觉传感器定位法、惯性导航定位法、基于光纤光栅空间曲率传感器定位法等[11-13]。里程轮法定位原理简单,数据处理方便快捷,其缺点是检测精度受加工精度、管道内部状况影响(结蜡、油污、缺陷、焊缝等),易产生弹跳和打滑现象。此外,内检测器的旋转也会引起里程增加等。从定位原理可以看出,里程轮定位法具有误差累计效应,定位精度随着测量距离的增加而不断降低,误差也越来越大[8,14-15]。加速度定位法的优点是短距离定位准确,受内检测器旋转、振动等外在因素影响小。缺点是由于加速度计的读数值存在误差,同时其递推特性造成误差累计现象产生,且以时间的二次方递增。此外,由于管道倾斜,加速度计在管道内行进时受到重力沿斜坡方向的分力作用,计算距离时需引入重力加速度分量。因此,加速度定位法并不适应于长距离内检测缺陷定位,而只适应于短距离的精确定位[16-18]。视觉传感器法定位精度高,但检测器运行速度受图像处理速度的影响,行走速度太快将会影响CCD视觉定位而造成定位误差增大,而且检测定位效率也较低。此外,对于沾满油污的管道,定位精度大幅降低[11~13]。惯性导航定位法优点是隐蔽性好,不受外界电磁干扰的影响;可全天候、全时间地工作于空中、地球表面乃至水下;能提供位置、速度、航向和姿态角数据,所产生的导航信息连续性好而且噪声低;数据更新率高、短期精度和稳定性好等。其缺点是导航信息经过积分而产生,定位误差随时间而增大,长期精度差;使用前需要较长初始对准时间;设备价格较昂贵且不能给出时间信息[19-21]。光纤光栅空间曲率传感器定位法的优点是只要给定初始测量点的空间位置、曲率、切向矢量方向和密切平面,就可以实现管道机器人的全程定位。其缺点是对传感器检测精度要求高,且定位算法复杂,较适应于多曲率管段的定位,对于长距离直管段定位精度较差[22]。

1.2 辅助定位法

内检测器定位的辅助方法主要有:地面标记系统法、焊缝定位法、GPS定位法、定点磁标法等。辅助方法不能独立应用于管道内缺陷的定位,只能配合单一定位法一起工作,可以有效地降低单一定位法的定位误差,提高单一定位法的精度。

地面标记系统法、定点磁标法以及GPS定位法原理基本相同,即在管线固定位置处设置一个地面标记器(marker)或者电磁接受装置和GPS接收装置,每一个标记点的位置坐标为已知,当内检测器通过标记点时对其里程进行修正,以此来提高里程定位精度[23~29]。特别指出,地面标记系统需要在新建管道时进行安置,但对于大部分旧管道未考虑后期的检测和维护等问题,所以并未提前安置标记系统,所以此方法的应用具有局限性。定点标磁法以及GPS定位法受管道铺设环境影响较大,有的管道铺设在地下几米甚至几十米的位置,GPS信号以及电磁信号有时会产生丢失现象,造成定位误差,因此同样具有一定的局限性。焊缝定位法是通过对焊缝的识别来对管道里程进行修正,此方法同样具有一定的局限性,仅适应于圆焊缝管道和管段长度已知的管道定位[30]。

2 通径检测器里程定位原理

2.1 通径检测器结构

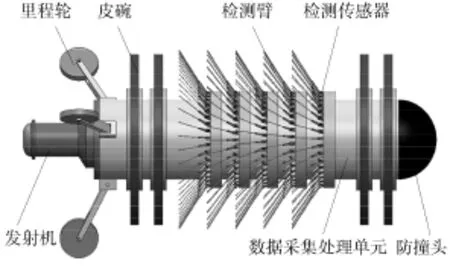

通径检测器主要由检测单元、数据处理单元、里程轮、发射机、防撞头、骨架以及皮碗等组成[7],如图1所示。其中,检测单元主要由检测臂和检测传感器构成,其检测臂均匀的布置于内检测骨架周围,根据周向检测精度的要求可布置多排,用于管道内表面的检测;数据处理单元包括数据采集器和处理器,用于对检测数据的在线简单处理;里程轮用于粗略里程记录;皮碗为检测器运行提供动力。通径检测器根据检测臂的不同可以分为多种类型,但其检测原理基本相同。以下结合通径检测器里程定位技术研究来对通径检测原理进行详细介绍。

图1 通径检测器结构示意

2.2 通径检测器定位原理

通径检测器采用里程轮结合焊缝的方式来对其进行里程定位。根据通径检测器的结构特点及检测原理,提出1种新型的焊缝检测方法,以此来弥补里程轮长距离检测产生累积误差的缺点[31~32]。并提出1种新型的算法来对通径检测器旋转产生的误差进行修正,进一步提高了短距离里程轮定位的精度。

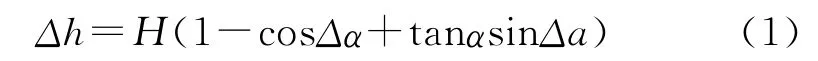

实际检测运行过程中,通径检测器检测臂在弹簧预紧力的作用下与管壁紧贴,当内检测器运行至管道大变形或者缺陷区域时,检测臂会发生相应的角度摆动,通过检测传感器可以将摆动角度值记录下来。图2为管道内检测器原理示意图,根据几何关系可知其变形高度值如式(1)所示。

式中:H为检测臂距管壁的垂直高度;α为检测臂的初始倾角;Δα为检测臂的角度变化值。

图2 通径检测器检测原理示意

当内检测器通过环焊缝时,周向同一圈探针均发生摆动,且摆动角度值均相等(忽略重力及振动引起的偏心),根据式(1)可知,周向同一圈的探针变形高度值Δh均相等。在此,将这样的现象定义为“缩颈”,相邻2个缩颈段间的距离为1根管段长度。通径检测器即是通过记录“缩颈”来对焊缝进行识别,从而实现对里程轮记录的里程值的修正。

2.3 误差修正

如前所述,对于里程轮定位法,其缺点主要是因为管道内部状况(油污、结蜡、大变形、缺陷等)产生打滑、弹跳等现象,造成里程记录值偏小[8]。此外,通径检测器在检测运行过程中不可避免的会产生旋转现象,从而引起里程轮记录值偏大[22]。因此,本文基于通径检测器结构提出了一种新的里程误差修正方法。

里程轮打滑产生的误差随着检测距离的增大会出现误差累计现象,但基于本文采用的里程定位方法可知,里程记录值仅限于同一截管道内,因此打滑产生的误差累计现象较弱。所以本文通过分析之前学者实验数据[28],提出了短距离检测过程里程轮的打滑系数δ,其值满足:

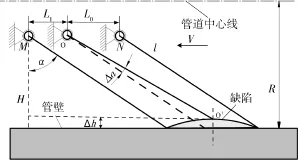

对于因检测器旋转产生的误差,在此选用1截管段进行分析,将管段剖分开,如图3所示。图3a表示内检测器未发生旋转时的运动轨迹,为直线运动;图3b表示在1条管段内检测器旋转角度为360°的运动轨迹,在此将同一条管段检测器发生旋转运动小于360°定义为轻微旋转运动;图3c表示在同一管段内旋转运动超过360°的运动轨迹,将其定义为严重旋转运动。

图3 通径检测器运动轨迹示意

假设在同一条管段内检测器旋转角度为β,其产生的里程误差满足下式:

式中:ε为同一管段因旋转产生的里程误差;r为检测管道半径。

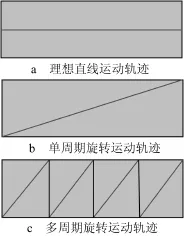

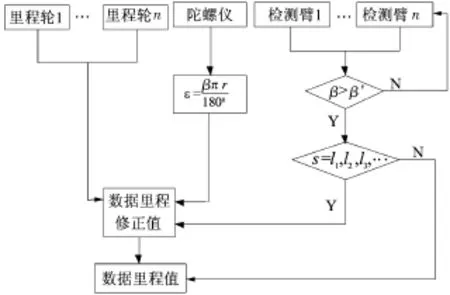

根据检测管段实际情况,其组成管线的管道长度可分为标准长度以及非标准长度2种。为了实现对里程轮采集数据的修正,针对同一条管线多种管道标准的特点,本文提出如下判断修正法则:将相邻2次“缩颈”段间的里程采集数据对比标准管段长度值,如果绝对值差满足式(4),即将里程值修正为标准管道系列长度。如果绝对值差不满足式(4),则判断为非标准长度管道,采用里程轮采集系统数据。其具体过程如图(4)所示。

式中:s为相邻2次缩颈时刻间里程轮记录值;s0为标准管道长度值;λ为误差修正系数,通常取λ=1.2~1.5。

图4 里程修正流程

通过以上里程修正方法,大幅降低了因里程轮打滑和检测器旋转产生的里程误差,结合焊缝定期修正,消除了里程轮误差累计现象的产生,有效地提高了检测精度。

3 结论

1) 分析了现有管道内检测器里程定位技术的优缺点。本文结合通径检测器的结构及其检测原理提出了一种新型的焊缝定位方法,结合里程轮定位法对通径检测器的里程定位技术进行了研究。

2) 提出了里程轮短距离打滑系数,对短距离的里程修正具有指导意义。提出了通径检测器因旋转产生的里程误差的修正方法,提高了短距离里程定位精度。

3) 针对同一条管线包含多种不同长度管道的实际情况,提出了一种可以判断管道长度的新型焊缝修正方法,进一步提高了长距离里程轮定位精度。

4) 由于试验管段的边界条件单一,给出的打滑系数不具有普遍适应性,仅适应于短距离修正。

5) 焊缝定位法仅限于圆焊缝,对于之焊缝和螺旋焊缝管段无法应用此方法,因此具有一定的局限性。本文提出的定位方法的准确性有待于试验验证,是下一步工作的重点。

[1] 田瑛,甄建超,孙春良,等.我国油气管道建设历程及发展趋势[J].石油规划设计,2011,22(4):4-8.

[2] 江书程.完整性管理:管道安全管理酝酿变革[N].中国石油报,2005-10-12(008).

[3] 龚文,何仁洋,赵宏林,等.国外油气管道内检测技术的前沿应用[J].管道技术与设备,2013(3):24-27.

[4] 余海冲,田勇,赫春蕾,等.管道内检测数据管理[J].油气储运,2012,31(8):569-571.

[5] 张剑波,袁超红,等.海底管道检测与维修技术[J].石油矿场机械,2005,34(5):6-10.

[6] 王晓华,曾鸣,王文明,等.基于超声波的连续油管管道检测装置设计[J].石油矿场机械.2013,42(12):51-54.

[7] 代莉莎,张仕民,朱霄霄,等.油气管道通径检测器技术研究进展[J].油气储运,2012,31(11):808-813.

[8] Sadovnychiy S.Improvement of Pipeline Odometer System Accuracy[C].PAPER,2005.

[9] Larry D Payne.Pipeline PIG having improved means of sensing changes in the internal configuration of a pipeline:US,4457073[P].1984-07-03.

[10] Vinicius de C Lima,Jean Pierre vonder Weid,Carlos H F de Oliveira,et al.Geometric magnetic and discriminator sensor for smart PIGS[C].IPC2004-636,2004.

[11] 许红,李著信,苏毅,等.管道内检测机器人定位技术研究现状与展望[J].机床与液压,2013(9):172-175.

[12] 王金柱,王泽根.油气长输管道内部缺陷定位方法综述[J].石油天然气学报,2010,32(1):372-374.

[13] 王铎,刘晓艳,王康,等.清管器追踪技术研究[J].管道技术与设备,2013(1):41-43.

[14] 宋志东,靳世久,李一博,等.管道内检测器里程轮信号优选算法的设计与实现[J].管道技术与设备,2006(3):12-13.

[15] Sergiy Sadovnyehiy.Evaluation of Distance Measurement Accuracy by Odometer for Pipeline Pigs[J].Journal of the Japan Petroleum Institute,2006,49(1):38-42.

[16] 王黎,李著信,苏毅,等.管道检测机器人加速度定位法的研究[J/OL].中国科技论文在线,2008,3(8):580-586.

[17] 沈跃.利用加速度计实现管道缺陷定位的研究[J].管道技术与设备,2007,13(6):13-17.

[18] 沈跃.智能清管器检测管道缺陷的定位算法研究[J].科学技术与工程,2008,8(20):5603-5607.

[19] Nikishin V B,Sinev A I,et al.Technology of Positioning the Pipelines and Defective Places Using the Inline Navigation and Topography Complexes[C]//Saint Petersburg International Conference on Integrated Navigation Systems,2006:296-301.

[20] 邓正隆.惯性导航原理[M].哈尔滨:哈尔滨工业大学出版社,1994.

[21] 陈哲.捷联惯导系统原理[M].北京:宇航出版社,1986.

[22] 刘刚,柯映林.管道机器人全程定位理论和方法研究——基于光纤光栅空间曲率传感器[J].浙江工业大学学报:工学版,2004,38(6):687-690.

[23] 吴刚.高清晰管道漏磁通检测系统地面标记技术研究[D].天津:天津大学,2005.

[24] 张永江,陈崇祺,周春,等.管道智能内检测地面标记系统研究[J].化工自动化及仪表,2008,35(2):81-82.

[25] 徐冠雷,吉春生,葛德宏.基于定点磁标的水下导航定位方法研究[J].天津航海,2004(2):57-59.

[26] 徐云,戴波,谢祖荣,等.低频电磁波在管道内检测外定位的应用[J].北京石油化工学院学报,2010,18(2):35-40.

[27] 周忠漠,易杰军.GPS卫星测量原理与应用[M].北京:测绘出版社,1992.

[28] 常明飞.GPS/SINS组合导航系统研究[D].重庆:重庆大学,2004.

[29] 皮运生,施国梁.低成本GPS/SINS组合导航系统的设计及实现方案[J].微计算机信息,2008,24(3):22-23.

[30] 李广波,许冯平,邓宗全,等.管道检测机器人的焊缝自主定位系统[J].制造业信息化,2005,53(3):53-54.

[31] 王忠巍,曹其新,栾楠,等.基于多传感器数据融合的管道机器人精确定位技术[J].机器人,2008,37(3):238-241.

[32] 王婷杰,施惠昌.一种基于模糊理论的一致性数据融合方法[J].传感器技术,1999,18(6):50-54.

Research of Pipeline Distance Measuring Technology for Caliper

LI Xiao-long,ZHANG Shi-min,JIAO Quan,ZHANG Kang,LIAO Ning-sheng

(College of Mechanical and Transportation Engineering,China University of Petroleum,Beijing 102249,China)

Caliper is widely used in internal pipeline inspection work and the research of distance measuring for the caliper is very significant.Through studying the domestic and foreign related literature,the commonly used pipeline distance measuring technology is summarized and the advantages and disadvantages of different distance measuring technology is analyses in this paper.Based on the structure and inspection principle,a new type of weld positioning method and sliding coefficient of odometer wheel are proposed and have a guiding significance for short distance measuring.A new algorithm is proposed to deal with the mileage error caused by the rotation of caliper and effectively improve precision of the short distance measuring.As to the fact that a same pipeline include many different length pipe,a algorithm that can confirm pipeline length is proposed and further improve precision of long distance measuring.

caliper;distance measuring technology;sliding coefficient;error correction

TE952

A

10.3969/j.issn.1001-3482.2014.12.010

1001-3482(2014)12-0040-05

2014-05-31

李晓龙(1988-),男,山东青岛人,博士研究生,现主要从事管道清管、内检测装备研究,E-mail:xiaolongtlee@163.com。