锥度对天然气净化用旋风分离器流场影响

2014-06-01韩传军管西旗

李 琦,罗 敏,韩传军,杨 雪,管西旗

(1.西南油气田分公司输气管理处,成都610213;2.西南石油大学,成都610500)

锥度对天然气净化用旋风分离器流场影响

李 琦1,2,罗 敏1,韩传军2,杨 雪2,管西旗2

(1.西南油气田分公司输气管理处,成都610213;2.西南石油大学,成都610500)

基于计算流体力学,采用RNG k-e湍流模型和离散相模型,研究了锥度在163~175°的天然气净化用旋风分离器的压力场、速度场分布以及分离效率。结果发现,升气管入口附近的部分区域速度和压力变化最大;锥度对筒体及小锥体区域几乎没有影响,而对升气管和大锥体的影响很大,但是并不改变流场的整体分布规律。随着锥度的增加,压降呈递减趋势。气体总速度与切向速度的变化趋势相同,均随锥度的增大而减小。在最小粒径为5μm时,不同锥度下旋风分离器的分离效率均为100%,但是在顶板附近有不同程度的颗粒堆积现象。锥度为163°和166°时,颗粒返混现象很严重,极易造成旋风分离器的顶板腐蚀穿孔,因此不适于工程实际。在剩余的3种结构中,速度变化相差小,从压降和体积方面考虑,172°的锥角结构最优,可较大程度减少材料耗损,节约制造成本。

旋风分离器;锥度;流场

旋风分离器是一种利用离心力分离气流中固体颗粒或液滴的设备。由于其结构简单,造价低廉,无运动部件,操作范围广,受温度、压力限制小,分离效率高等特点,已经成为输气站场上应用广泛的气固分离设备。然而,从近年清管的污物、下游设备运行情况来看,输气站场的旋风分离器除尘效果并不是十分理想。例如,在智能检测前期的清管通球过程中,排出了大量的污物;同时,由微粒粉尘冲刷作用造成的下游调压、计量设备失效,运行寿命减短等问题普遍存在。因此,研究旋风分离器的流场,提高其分离效率显得尤为重要。

影响旋风分离器流场的因素包括内部的结构参数和外部的环境条件,近年来许多学者对其中的一些方面进行了研究。例如,曹晴云等[1]系统研究了不同的入口面积、排气管直径比、排尘管直径比对旋风分离器的速度和压降的影响;赵宏强等[2]利用大涡模拟,详细介绍了分离器的三维速度场;万谷军等[3]对不同温度和压力下的旋风分离器速度场进行了分析;谷瑞青等[4]等研究了升气管插入深度对分离器流场的影响;葛坡[5]等提出了一种对称多入口结构的旋风分离器,并对其流场进行了研究;朱小兵[6]等提出了一种用于钻井柴油机尾气净化的旋风分离器,完成了现场试验。

目前,涉及到旋风分离器锥体结构的研究也有很多。Xiang Rong Biao等[7]研究了锥体尺寸对用于大气采样的小型旋风分离器的影响情况;王清华等[8]总结了不同的锥体结构及其影响;查文炜、李昌剑等[9-10]的结构优化设计中涉及到了锥体的相对尺寸。但是并没有涉及到锥度对其流场的具体影响。锥度是旋风分离器的一个重要结构参数,它连接着圆筒体和锥体,是结构突变的转折点,因此对流场的影响不可忽视。

本文以计算流体力学为基础,利用FLUENT的RNG k-epsilon湍流模型和DPM离散相模型,研究不同锥度下旋风分离器的流场分布情况及分离效率。旨在找出最佳锥度,为旋风分离器的结构优化提供参考。

1 计算模型

1.1 计算方法

旋风分离器的流场计算模型一般由气相流场和两相流场[11]组成。由于旋风分离器内流体所做的是强旋流的湍流运动,其雷诺数很高,因此在计算过程中,连续相选择RNG k-epsilon湍流模型,离散相采用DPM模型。

1.2 几何模型及网格划分

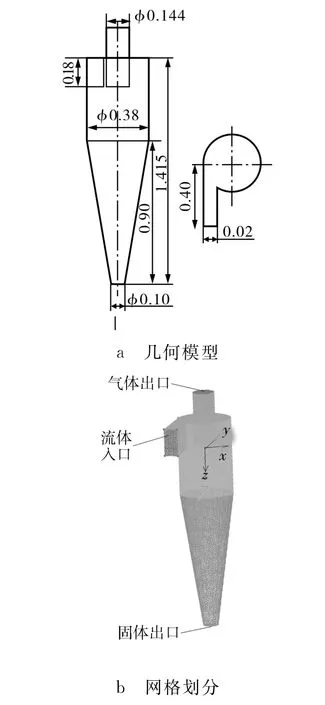

采用文献[12]中的几何模型,是1个直切式入口结构的旋风分离器。其筒体直径为0.36 m,入口尺寸为0.18 m×0.09 m,排尘口直径为0.10 m,排气管直径为0.144 m,锥度为172°,升气管底面中心为坐标原点。采用非结构网格对计算区域进行划分,减少网格数量,提高质量。图1为旋风分离器的几何结构和计算模型。

图1 旋风分离器的分析模型

1.3 边界条件设置

由于是模拟输气站场上用旋风分离器的流场,因此气相设置为甲烷,粉尘用与天然气输气管道所含粉尘粒径分布接近的800目的滑石粉,其密度为2 700 kg/m3[13]。流场计算时采用SIMPLE算法、PRESTO压力插补格式和QUICK差分格式。气相入口边界条件选择Velocity_inlet,速度为20 m/s。气相出口设置为outflow,直接与大气相连。颗粒的进入设置为面射流源,其入口速度与气相相同,可以避免产生相对速度滑移。颗粒加入量0.03 kg/s,粒径分布满足Rossin-Rammler,中位粒径取10μm。升气管出口设置为逃逸(escaped),锥底灰斗出口设置为捕捉(trapped)[14]。

理论上,不同的锥度会对旋风分离器的压力场和速度场造成影响。保持其他条件不变,选择不同的锥度进行数值模拟,从而得到流场随锥度的变化规律,找出最佳锥度。

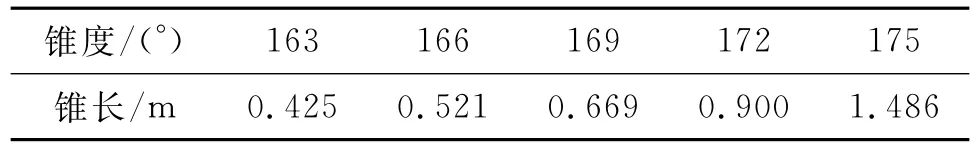

文献[11]中给出了16种旋风分离器的结构,通过测量可以得到其锥度取值为163~175°。对文献[1]~[15]所取的旋风分离器结构进行验证,可以知道锥度均在这一范围内。表1列出了本文所取的锥度,并通过调整旋风分离器的锥体总长度来改变其大小。

表1 旋风分离器的锥度及对应长度

2 计算结果分析

2.1 计算模型验证

数值求解和分析的结果需要与实际的现象、数据比较,检验模型的合理性和适用性,这对模型是否有用非常关键。为了验证本文的模型,将气相流场的数值计算结果与试验结果进行对比,用不同气相入口流量(控制在950~1 350 m3/h)下总压降的变化与文献[14]中的试验数据进行比较,如图2所示。从图2中可以看出,模拟压降与试验压降的值基本吻合。

图2 模拟压降与试验压降对比

2.2 锥度对压力场的影响

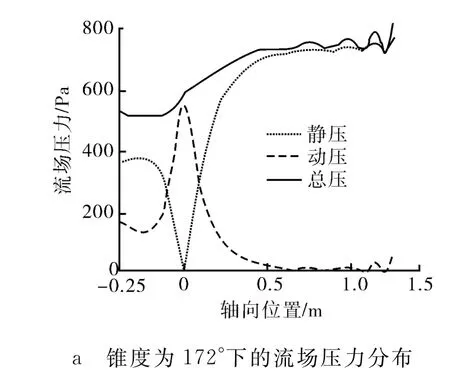

压降是衡量旋风分离器性能的一个重要指标,其值越小,则能量损失越小。图3给出了不同锥度对旋风分离器压力场的影响。

在图3a中可以看出动压是通过旋流运动,由静压转化而成的。在轴向位置z=0 m(轴向向下为正)即升气管入口附近,动压最大,静压最小,说明此处旋流运动最强烈。

图3 锥度对压力场的影响

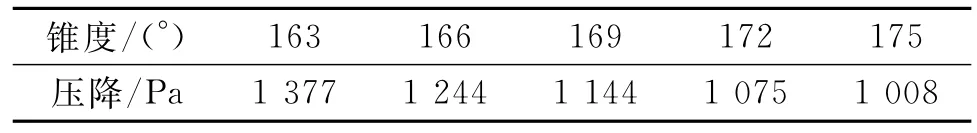

不同的锥度下,压力分布走向一致,但是数值上有较大差异,尤其是在升气管和锥体部分。z>0.5 m以后的分离区域,由锥度引起的动压大小交替变化,规律不明显,如图3b所示,说明锥体分离空间长度的改变使流体旋流中心发生不规则变化。从图3c和图3d可以看出,静压和总压的分布比较规律,其值总体上随锥度的增加而降低。在分离器升气管出口处,175°锥度下的静压最小,表2给出了5个锥度下旋风分离器的压降。可见,随着锥度的增加,压降逐渐减小。

表2 不同锥度下旋风分离器的压降值

2.3 锥度对速度场的影响

流体在旋风分离器内部做的是三维强旋流的湍流运动,流动状态相当复杂。旋转速度越高,颗粒被离心力送到壁面的概率越高,分离效率也越好。图4给出了不同锥度下旋风分离器内部速度场的分布。

从图4可以看出,总速度和动压的分布相似,进一步说明了动压是由旋流运动产生。切向速度最大,占据主导地位,其走向与总速度近似一致;径向速度在零点上下波动,正负交替变化,表现出较强的不稳定性。

随着锥度的变化,旋风分离器的三维速度场发生了较大的变化。在z=0 m(即升气管入口处)的附近区域,总速度和切向速度有最大值。锥度增加,在z>0.5 m(轴向向下为正)的区域,速度变化规律性不强,总速度出现多个波峰、波谷。163°时升气管出口的总速度最大,为31.68 m/s,而175°时最小,为28.61 m/s。切向速度与总速度的分布规律相似,随着锥度的增加而减小,从163°的23.94 m/s降低到175°的19.63 m/s。从图4d可以看出,在前面4个锥度下,轴向速度的变化很接近。

图4 锥度对速度场的影响

3 锥度对分离效率的影响

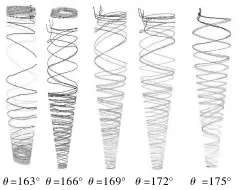

分离效率是衡量旋风分离器性能的最重要的指标。通过设置最小粒径为5μm,最大粒径为10 μm,得到不同锥度下旋风分离器的分离效率均为100%。同时追踪了不同锥度下颗粒的流动轨迹,如图5所示。可以看出,在θ=163°和θ=166°时,颗粒出现了返混现象,在顶板附近和锥底一直做旋流运动,而其余3种情况颗粒轨迹相差不大。

虽然没有颗粒随气体流出升气管,但是分离器内部有不同程度的颗粒堆积,这种情况在旋风分离器的顶板附近最为严重,即大量的颗粒在此处做旋流运动,并未向下排出,会对旋风分离器的使用性能造成影响,增加顶板的腐蚀率,减短分离器的使用寿命。可以看出,锥度越小,顶板附近的返混现象越严重。

图5 锥度对颗粒轨迹的影响

4 结论

1) 锥度的变化对升气管和锥体部分区域流场的影响很大,而分离器筒体部分受锥度的影响相对较小。

2) 随着锥度的增加,压降呈递减趋势。

3) 旋风分离器流场的总速度与切向速度的变化趋势相同,均随锥度的增大而减小。

4) 粉尘粒径为5~10μm的情况下,不同锥度下旋风分离器的分离效率均为100%,但是在顶板附近有不同程度的颗粒堆积现象,锥度为163°和166°时最严重,极易造成旋风分离器的顶板腐蚀穿孔,因此该锥度结构的旋风分离器不适用于工程实际应用。

5) 锥度为169°、172°、175°结构的3种旋风分离器,速度变化仅相差1~2 m/s,故主要从压降方面考虑。172°的锥角结构最优,能较大程度减少材料耗损,节约成本。

[1] 曹晴云,姬广勤,金有海,等.不同结构参数下旋风分离器气相流场的数值研究[J].流体机械,2008,36(6):34-38.

[2] 赵宏强,郭艳,蒋海华.旋风分离器内速度场的数值模拟研究[J].现代制造工程,2010(4):62-66.

[3] 万古军,孙国刚,魏耀东,等.温度和压力对旋风分离器内气相流场的综合影响[J].动力工程,2008,28(4):579-584.

[4] 谷瑞青,陶华东.升气管插入深度对旋风分离器流场影响的数值模拟[J].化工时刊,2013,27(4):6-8.

[5] 葛坡,袁惠新,付双成.对称多入口型旋风分离器的数值模拟[J].化工进展,2012,31(2):296-299.

[6] 朱小兵,吕瑞典,何娟,等.钻井柴油机尾气净化装置研制[J].石油矿场机械,2012,41(6):75-77.

[7] Xiang Rongbiao,Park S H,Lee K W.Effects of conedimension on cyclone performance[J].J.Aerosol Sci,2001(32)549-561.

[8] 王清华.旋风分离器结构改进的研究现状和发展趋势[J].锅炉技术,2007,38(2):5-9,27.

[9] 查文炜,葛友华,倪文龙,等.基于CFD的旋风分离器的结构优化设计[J].机械工程师,2010(12):44-46.

[10] 李昌剑,陈雪莉,于广锁,等.基于响应曲面法径向入口旋风分离器的结构优化[J].高校化学工程学报,2013,27(1):24-31.

[11] 霍夫曼A C.旋风分离器:原理、设计和工程应用[M].北京:化学工业出版社,2004.

[12] 赵新学,金有海.排尘口直径对旋风分离器壁面磨损影响的数值模拟[J].机械工程学报,2012,48(6):142-148.

[13] 吴小林,熊至宜,姬忠礼.天然气净化用旋风分离器气液分离性能[J].化工学报,2010,61(9):2430-2436.

[14] 赵新学,金有海.基于CFD的旋风分离器壁面磨损数值预测[J].石油机械,2010,38(12):42-45.

[15] 惠胜利,姬广勤,金有海,等.循环流化床锅炉用旋风分离器性能的试验研究[J].粉体加工与处理,2008,14(2):42-44.

Effect of Taper Angle on Fluid Field in Cyclone Separator of Natural Gas Purification

LI Qi1,2,LUO Min1,HAN Chuan-jun2,YANG Xue2,GUAN Xi-qi2

(1.Office of Gas Transfer,The Southwest Oil and Gas Field,Chengdu 610213,China;2.Southwest Petroleum University,Chengdu 610500,China)

The computational fluid dynamic(CFD)was conducted to analyze the effect of taper angle between 163°to 175°on fluid field in cyclone separator,which was utilized for natural gas purification by using RNG k-epsilon turbulent model and discrete phase model in FLUENT fluid analysis software platform.Some conclusions could be received from the numerical simulation.The greatest changes of velocity and pressure were occurred near the entrance of riser;and there was almost no influence on cylinder and some cone area with different tapers;however,the impact of taper on the riser and most cone area was significant.On the other hand,the distribution of flow field would not be affected by taper as a whole.The separation efficiency of gas-solid is 100%due to the 5μm minimum particle size,but there is stacked phenomenon inside the cyclone separator which is serious near the roof.Finally,the best structure of cyclone separator was chose with 172° taper what meant a 0.925 m cone length.This structure had the lowest pressure drop and less material consuming.

cyclone separator;taper angle;flow field

TE931.101

A

10.3969/j.issn.1001-3482.2014.12.003

1001-3482(2014)12-0008-05

2014-07-10

李 琦(1982-),女,四川邛崃人,工程师,硕士研究生,主要从事油气储运技术和装备方面的研究和技术管理工作,E-mail:l_qi@petrochina.com.cn。