EGRC品质提升的探究与实践

2014-06-01展红卫

文/展红卫

【机动车专栏】

EGRC品质提升的探究与实践

文/展红卫

柴油发动机系统排气再循环冷却器(EGRC)在使用过程中,存在一个典型的失效问题:由于腐蚀而引起的泄漏。本文通过对失效原因分析和制造工艺的改善,如优化EGRC真空钎焊的温度,使排气再循环冷却器内管的耐腐蚀性能明显提升。

柴油发动机排气再循环冷却器耐点蚀当量

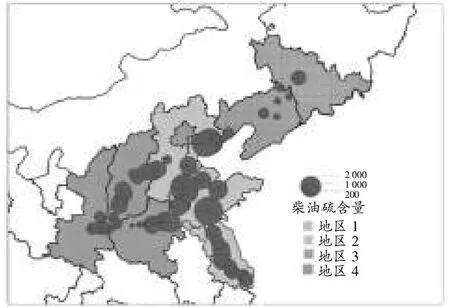

关于车辆技术、油品质量和排放水平之间的关系,在世界范围内已经有了非常广泛的研究。这些研究表明,改善油品质量能够减少燃料燃烧产生的直接污染物排放,更重要的是能够更加有效地使用排放后处理装置。这些技术包括柴油颗粒物捕集器(DPFs)、选择催化还原(SCR)技术中使用的一些催化剂、稀燃氮氧化物吸附装置以及排气再循环冷却器(EGRC),如图1。

图1 增压柴油机进气和排气循环系统

一、排气再循环冷却器腐蚀状况

硫是除了铅以外对车辆排放影响最大的因素,我国柴油的硫含量标准1999年为1×10-2。据国务院《大气污染防治行动计划》明确要求,2013年~2014年开始在全国分别供应第四阶段的车用柴油,硫含量要求5×10-5。2015年底前,京津冀、长三角和珠三角等区域内重点城市全面供应符合国家第五阶段标准的车柴油(硫含量为1×10-5),在2017年底前,全国供应符合国家第五阶段标准的车用柴油。在过去的10多年里,除了一些主要城市,我国的油品标准一直落后于相应车辆排放标准的要求,油品标准的滞后(特别是柴油中硫含量过高)已经成为推进车辆排放标准的主要障碍。根据我国北方和其他地区进行的燃料抽样结果,全国的柴油硫含量水平参差不齐,在一些地区,仍然在销售硫含量大于2×10-3的柴油(见图2)。要知道,如今欧洲的柴油硫含量已在1×10-5水平。

图2 我国北方地区高速公路加油站柴油硫含量抽样情况

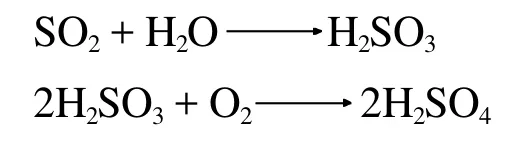

燃油中的硫经氧化后形成SOx,冷却后就会生成硫酸:

当有液态水存在时,SO2和水直接发生反应,进而形成硫酸。

在低于硫酸露点的温度区间63℃~156℃,特别是温度低于水的露点时,就会有冷凝的硫酸产生。EGRC主要应用在柴油发动机排气再循环系统中,通过降低排气温度来减少有害物质(如NOx)和颗粒物(PM)的排放。当排气经过EGRC内管,较高浓度的硫氧化物(>15×10-6)就会转化形成液体硫酸,它极易对EGRC不锈钢内管造成点蚀现象(见图3)。

图3 硫酸对EGRC不锈钢内管造成点蚀现象

二、腐蚀问题初步分析

2012年开始,我们为着手提高EGRC的耐腐蚀性,对市场上30 000件产品的应用情况进行调查。主要工作包括:通过威伯分析研究产品的可靠性,对失效件的地域分布进行了统计,并对失效件做解剖和金相分析,有以下发现:

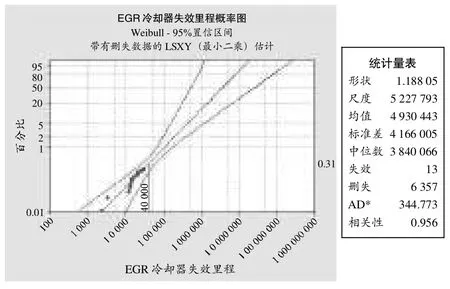

威伯分析说明在产品质保期内的失效率可能达到0.31%(见图4)。

图4 EGRC可靠性威伯分析结果

在我国北方地区点蚀现象比较突出,分布同上述提到的油品中硫含量分布规律相吻合;经剖析发现泄漏的原因是内管有穿透性点蚀,位置靠近排气出口端;对腐蚀点表面残留物进行化学成分分析,发现其中的硫含量明显偏高,没有发现内管材料问题和制造缺陷。

三、改善对策

要想改善EGRC内管的耐腐蚀性,可以从以下几个方面着手:

发动机设计者要考虑并避免EGRC进气及内管内温度过低;降低燃油硫含量;提高EGRC的耐腐蚀性。

国内的发动机厂商一直在致力于发动机排放系统的后处理装置设计改善,如优化冷却效率匹配,避免EGRC内管中产生液体冷凝。

国家能源局年初下发的《2014年能源工作指导意见通知》中明确指出,年内将出台成品油质量升级行动计划:以今年为起点到2017年的3年,将作为全国车用柴油达标国五标准的时间节点。能源局规划的“国五时代”分两步走:2015年底前,确保京津冀、长三角、珠三角等区域内重点城市供应国五标准的车用柴油,2017年底前全国供应国五标准的车用柴油。对于重点城市,油品升级只有1年的生死时速期,全国铺开也只有3年时间。现实情况是:部分机动车污染严重的城市已经开始使用硫含量50×10-6的低硫柴油,北京、上海和珠三角地区已经全面实施了国IV车辆排放标准,并强制推广了低硫柴油。对其他地区柴油中硫含量的调查研究,并切实推广低硫柴油的使用仍尚需时日。

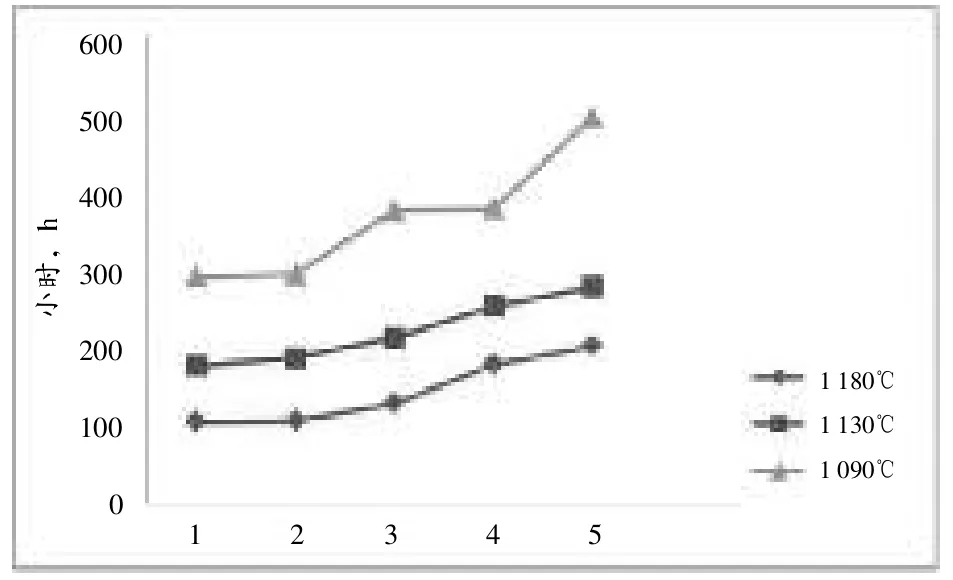

作为EGRC制造企业,所能做的就是尽可能地通过材料和制造工艺的优化来提高产品的耐腐蚀性。本文的焦点是如何通过改善EGRC的耐腐蚀性来延长其使用寿命。原材料本身可提高的空间不大,这是因为从材料耐腐蚀性和成本角度来看,316 L不锈钢是目前最合适的EGRC内管材料。于是,我们着手生产工艺的改善,来提高内管的耐腐蚀性,其中钎焊温度作为关键因素而被认为是这次试验的变化因子。EGRC真空钎焊的温度变化范围可在1 070℃~1 200℃之间波动,我们想通过改变温度来确定温度对不锈钢材料的金相结构影响,进而验证这些变化对EGRC耐腐蚀性的影响。

试验方案:取不同化学成分(见表1)的不锈钢内管装配成EGRC,分别在温度为1 180℃、1 130℃和1 090℃下真空钎焊,对钎焊后的样品做微观金相分析,并与钎焊前内管作比较,然后对3组样品做耐腐蚀实验。

耐腐蚀试验方法:目的是通过高温耐腐蚀循环实验来验证EGRC对不同酸性溶液的耐腐蚀性,我们选取了5组酸性溶液,酸性溶液由硫酸、硝酸和盐酸按不同浓度和比例混合而成。实验装置见图5,具体实验方法略去,该试验属于加速腐蚀试验。

表1 不锈钢材料化学成分

图5 耐腐蚀试验实验装置图

四、试验结果与讨论

对3种试样及钎焊前内管进行金相分析比较(见图6),可以观察到钎焊温度对晶粒大小和均匀性的影响。钎焊前,在铁素体中有大量的黑点,它们是夹杂物和金属间化合物,但不能完全地熔化到基体中。当钎焊温度为1 090℃、1 130℃和1 180℃时,就观察不到金属间化合物。同时发现1 090℃时,晶粒均匀致密。大于1 090℃时随着温度的升高,晶粒逐渐变粗而且不均匀。

图6 3种试样及钎焊前内管金相比较图

3种试样在5组酸液中所表现出来的耐腐蚀性(见图7),可以发现一致的规律:随着钎焊温度的提高,其耐腐蚀性能呈下降趋势。

图7 5组酸液中所表现的耐腐蚀性

为了解释这一现象,我们必须从不锈钢的微观特性着手,找出随着热处理温度变化,其微观结构所发生的变化规律。钎焊过程包含了对不锈钢管的热处理过程,如晶粒大小、数量、铁素体与奥氏体含量比例等。它们是如何影响不锈钢材料的耐腐蚀性的?

首先,分析不锈钢材料耐点蚀当量的变化,因为点蚀受材料中铬Cr、钼Mo、钨W和氮N含量的影响。耐点蚀当量(PRE):

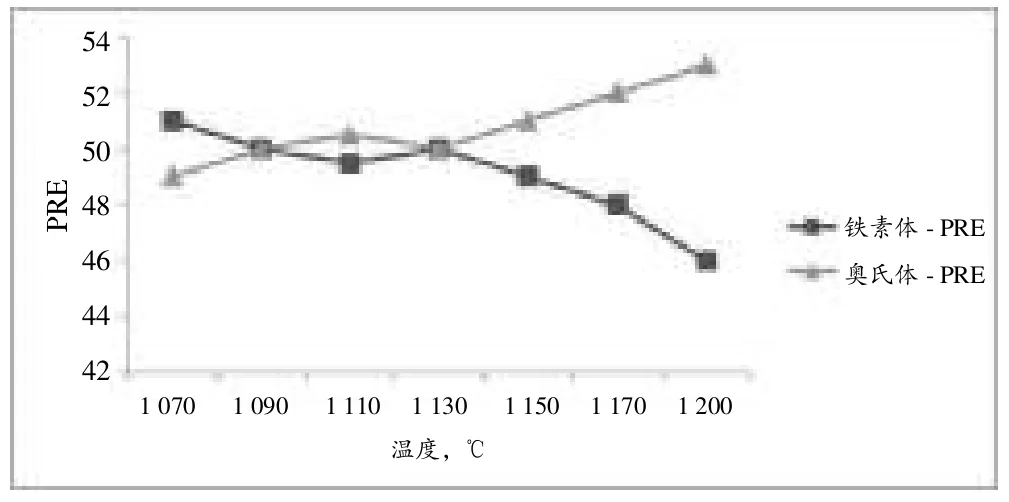

随着钎焊温度的变化,在铁素体和奥氏体中的金属元素含量也会发生变化,相应的PRE值也会变化。随着温度升高,铁素体PRE值逐渐提升,而奥氏体的PRE值则下降(如图8所示)。当温度为1 090℃时,两相的PRE值非常接近,这个点非常重要。如果两相的PRE值有差异,就会由于化学作用而产生电流腐蚀。因此,热处理温度越高,不锈钢材料的耐腐蚀性越低。

图8 耐点蚀当量随钎焊温度变化曲线

在1 070℃~1 200℃热处理温度区间,随着温度升高,铁素体含量逐渐增加。同时,温度升高和加速,铁素体和奥氏体中晶粒会增大,从而导致晶粒数量减少。晶粒增大、数量减少会导致材料的耐腐蚀性降低。

五、结语

通过对以上实验结果分析可以得出以下结论:改进真空钎焊温度曲线,可以在一定程度上改善EGRC内管的耐腐蚀性,因此我们把真空钎焊温度设定为1 080℃。

[1]Kesong Zhang,Jingnan Hu,Shuzheng Gao,Yungang Liu,Xianjiang Huang,Xiaofeng Bao,Energy Policy[J].2010,38:2934-2940.

[2]Heejoon Hwang,Yongsoo Park.Materials Transactions[J].2009,50(6):1548-1552.

There is a typical field failure during use of exhaust gas recirculation cooler(EGRC) in diesel engine system:Leakage due to corrosion.Through the failure analysis and improvements of manufacturing process,such as the optimization of EGRC vacuum brazing temperature,the property of corrosion resistance of EGRC inner pipe has been improved significantly.

Diesel engine system;EGRC;PRE

(作者单位:摩丁热能技术上海有限公司)