PPS/PP共混海岛超细纤维的制备及结构性能研究

2014-06-01万艳霞朱志国董振峰张秀芹

万艳霞,朱志国,王 锐,董振峰,张秀芹

(北京服装学院材料科学与工程学院,北京100029)

PPS/PP共混海岛超细纤维的制备及结构性能研究

万艳霞,朱志国,王 锐,董振峰,张秀芹

(北京服装学院材料科学与工程学院,北京100029)

以聚苯硫醚(PPS)和聚丙烯(PP)为原料,采用熔融共混纺丝法制备PPS/PP共混海岛纤维,经二甲苯溶除剥离基体相PP可制得PPS超细纤维。利用扫描电子显微镜(SEM)、差示扫描量热仪(DSC)、热重分析仪(TG)、X射线衍射仪(XRD)及红外分光谱测试仪(FT-IR),研究了PPS/PP共混组成比和牵伸比对纤维的结构及性能的影响。结果表明:PPS/PP共混组成比从30/70增加至60/40时,PPS超细纤维平均直径从228 nm增至408 nm;当PPS/PP共混组成比大于60/40时,开始出现相转变现象;PP的加入提高了PPS的结晶能力,随着PPS/PP共混组成比增大,纤维线密度逐渐变大,共混纤维中PPS组分的结晶度变小,纤维力学性能降低;提高牵伸倍数,纤维线密度变小,断裂强度增强,共混纤维中PPS组分的结晶度升高,纺速在280~350 m/min之间时,共混纤维可在2.0~3.0倍下进行牵伸;共混纺丝制得的PPS超细纤维热稳定性有所下降,但并不影响PPS高温使用性能。

聚苯硫醚;共混纺丝海岛;超细纤维;力学性能

1 前 言

聚苯硫醚(PPS)作为一种新型高性能纤维材料,其超细纤维具有线密度小、比表面积大的特点,广泛应用于高温化学品、烟尘、气体、废水处理等领域。由于静电纺丝法制备超细纤维生产效率低、成本高,不利于实现工业化生产,而熔融共混纺丝法是一种高效、低耗能、稳定的方法,所以利用熔融共混纺丝法制备超细纤维具有可行性[1-5]。

作者课题组采用非相容PPS/PA6熔融共混纺丝法已制备出PPS亚微米级纤维[6-8],其最低平均直径可达104 nm,PPS形成分散相的组成比极限为55/45。但由于PA6成本较高,溶除剥离时使用的溶剂甲酸具有一定腐蚀性,对实现PPS亚微米级纤维工业化生产有一定的限制。因此,为了使研究更具有工业化意义,本文在课题组研究的基础上,以PPS和PP作为非相容体系,在纺丝组件中加装静态混合器[9-10]进行熔融共混纺丝,经二甲苯溶除剥离PP后获得PPS超细纤维,并对PPS超细纤维的结构性能进行研究。

2 实验

2.1 原料

聚苯硫醚PPS树脂切片,熔体流动速率110 g/10 m in,昊华鸿鹤化工有限责任公司;聚丙烯PP树脂切片,熔体流动速率36 g/10min,中国石化北京燕山分公司;二甲苯,分析纯,北京化工厂。

2.2 样品制备

将PPS切片在真空干燥箱130℃下干燥13 h后与PP切片以一定的组成比混合,通过加料斗加入到单螺杆纺丝机(大连合成纤维技术研究所,SJ-120)中进行熔融共混纺丝。喷丝板规格24 f,L/D=3,卷绕速度280~350 m/m in,螺杆转速为20 rpm,共混纺丝时螺杆一、二、三、四区温度分别为245℃、290℃、290℃、290℃,管道温度295℃,组件温度300℃。

将得到的共混纤维经拨叉式平牵机(苏州特发公司,TF100-08)进行牵伸热定型,第一热辊、第二热辊的温度分别为100℃、110℃,热定型温度为135℃,牵伸速度为100 m/min。

将牵伸热定型后的共混纤维在对二甲苯中进行溶解剥离处理:温度120℃,浴比为1g:500 mL,溶解2 h后取出,用新鲜的热对二甲苯溶液冲洗,室温通风晾干即得到PPS超细纤维。

2.3 分析测试

SEM测试:将共混纤维在液氮中脆性切断,然后将断面在二甲苯中刻蚀后进行喷金处理,在场发射扫描电镜JSM-7500F上进行形貌观察;剥离后的超细纤维直接喷金处理后,进行形态结构观察。

DSC测试:将PPS/PP共混纤维、PPS纤维及PPS超细纤维剪碎,在差示扫描量热仪DSC6200中以20℃/min升温速率从50℃升温至330℃,氮气气氛。

TG测试:热重分析仪型号为耐驰公司TG209F1,温度50℃至800℃,升温速率10℃/min,氮气气氛。

XRD测试:岛津XRD-6000型X射线衍射仪,选用Cu靶,光管功率2.2 kW,光斑1.0×10 mm(2 kW)或2.0×12 mm(3 kW),最大管压60 kV,最大管流80 mA,扫描速度2°/min。

FT-IR测试:BRUKER Tensor 27型红外光谱测试仪,测试波数范围为4000~600 cm-1。

力学性能测试:南通宏大YG004N+型电子单纤维强力仪,隔距10 mm,拉伸速度15 mm/min,预加张力为0.05 cN/dtex。

3 实验结果与讨论

3.1 共混组成比对纤维结构性能的影响

3.1.1 共混组成比对纤维形态的影响

图1 不同共混组成比PPS/PP共混纤维脆断面刻蚀SEM照片:(a)30/70,(b)40/60,(c)50/50,(d)60/40,(e)65/35,(f)70/30Fig.1 Brittle fracture surface etching SEM micrographs of PPS/PP blend fiber of different composition ratios:(a)30/70,(b)40/60,(c)50/50,(d)60/40,(e)65/35 and(f)70/30

图1 是不同共混组成比(PPS/PP质量比30/70~70/30)的初生共混纤维脆断面在二甲苯中刻蚀后的SEM照片。可以看出,PPS/PP组成比低于60/40时,PPS在共混纤维中呈良好的球状态分散相;当PPS/PP组成比达到60/40时,PPS不能形成良好的分散相,连续相PP开始向分散相转变;当PPS/PP组成比达到65/35时,纤维断面形成孔洞结构,说明PP开始成为分散相,PPS成为连续相,两相发生相逆转,这种组织不利于后续的溶解剥离获得完全的PPS超细纤维,所以利用PPS/PP共混海岛法制备PPS超细纤维,PPS的含量应低于60%。

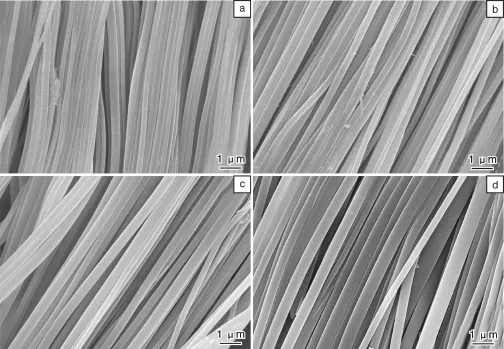

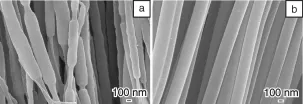

不同组成比的PPS超细纤维SEM形貌如图2所示,可以看出,当PPS/PP组成比在30/70~60/40时,PPS/PP共混纤维中连续相PP可以被完全溶除掉,形成PPS超细纤维。利用Image-Proplus软件对PPS超细纤维的直径进行统计,发现PPS/PP组成比从30/70增加到60/40时,所得PPS超细纤维的平均直径从228 nm增至408 nm。

图2 不同共混组成比下制备的PPS超细纤维的SEM照片:(a)30/70,(b)40/60,(c)50/50,(d)60/40Fig.2 SEM micrographs of PPS superfine fiber prepared under different PPS/PP composition ratios:(a)30/70,(b)40/60,(c)50/50 and(d)60/40

3.1.2 共混组成比对纤维性能的影响

不同组成比的PPS/PP共混纤维的DSC降温曲线如图3所示,可以看出PP的加入使PPS的结晶峰向高温方向移动,共混纤维中PPS的热结晶温度比纯PPS提高了约20℃,而PP的热结晶温度与纯PP相比变化很小,表明PP的加入提高了PPS的结晶能力。

图3 不同组成比PPS/PP共混纤维降温过程DSC曲线Fig.3 DSC cooling curves of PPS/PP blend fiber of different composition ratios

PPS为结晶聚合物,有6个特征峰,即在晶面[11](110)、(200)、(210)、(211)、(020)、(021)对应的2θ位置,分别为18.7°、20.4°、25.8°、27.7°、31.1°、32.9°,PPS一般会在2θ=17.5~22.5°之间出现两个对应(110)和(200)晶面的衍射峰[12]。不同组成比获得的PPS超细纤维XRD图谱如图4所示,纯PPS纤维衍射图谱中(110)和(200)晶面所对应的结晶峰发生了重合,只在2θ=18.7°位置出现明显的衍射峰,峰强度低,峰型宽;加入PP共混纺丝后所得的PPS超细纤维在18.7°、20.4°、27.7°位置处均出现衍射峰,且20.4°位置处的峰型尖锐,峰强较强。由于PPS的结晶区主要在(200)晶面处,PP的加入使20.4°位置处峰强度增强,所以认为加入PP有利于提高PPS的结晶度。从图4可以看出,PP加入后,PPS基本衍射特征峰位置无变化,说明PP的加入对PPS的晶型无影响。

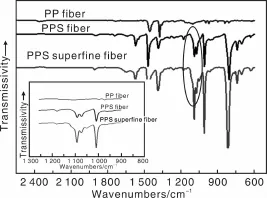

红外光谱不仅可以鉴定聚PPS的主链结构和取代基位置,还能对其结晶性能进行表征,在PPS的特征峰中,1 073 cm-1处特征峰最能代表结晶性能,1 093 cm-1处特征峰最能代表无定形结构,由于1 073 cm-1特征峰的强度是由结晶部分和无定形部分共同影响的,而1 093 cm-1特征峰的强度仅受无定形部分控制,所以可以观察1 093 cm-1特征峰来判断PPS的结晶度[13]。从图5红外光谱图可以看出熔融共混纺丝法制备的PPS超细纤维1 093 cm-1特征峰强度比纯PPS纤维的明显增强了,进一步说明PP的加入可以促进PPS的结晶,图5中没有出现新的特征峰,表明没有新的官能团出现,PPS与PP没有发生化学反应。

图4 不同组成比下制备的PPS超细纤维的XRD谱图Fig.4 XRD patterns of PPS superfine fibers prepared under different PPS/PP composition ratios

图5 PPS超细纤维的红外谱图Fig.5 IR spectrum of PPS superfine fiber

表1列出了不同组成比下熔融共混纺丝法制备的PPS超细纤维的性能,可以看到共混纤维中PPS结晶度均大于纯PPS纤维的结晶度,随着组成比增加,纤度逐渐变大,共混纤维中PPS组分结晶度变小,纤维的断裂强度也出现了逐渐减小的趋势。这是因为分散相颗粒越小,相同条件牵伸后聚合物分子排列更加整齐有序,提高了结晶度,断裂强度也增大;随着PPS/PP组成比增加,海岛结构中岛相粒子数目增多,熔融共混挤出时岛相粒子相互碰撞的几率增大,岛相粒子更容易聚集在一起而变大[14],使结晶度下降,力学性能降低。

表1 PPS/PP组成比对共混纤维结晶度及力学性能的影响Table 1 The effec t of PPS/PP composition ratios on the crystallinity and m echanical properties of the blend fiber

3.2 牵伸对纤维结构性能影响

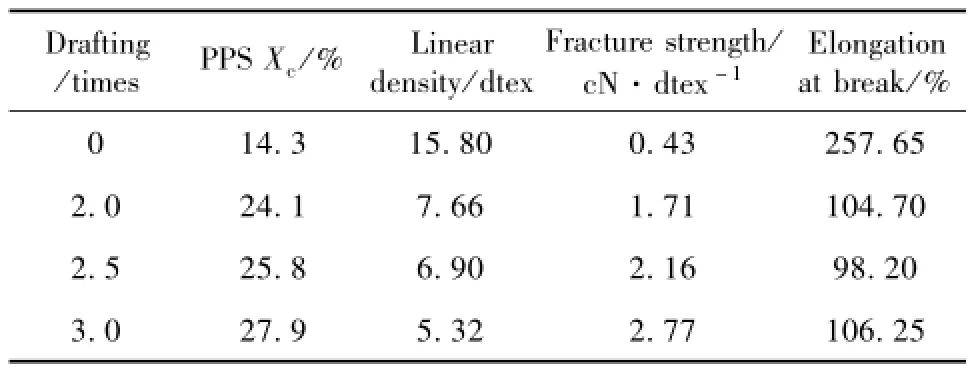

牵伸倍数是决定纤维物理机械性能的主要因素,它直接影响成品纤维的强度和纤度。表2是共混纤维在不同牵伸倍数下的力学性能,可以看出随着牵伸倍数的提高,纤维线密度逐渐变小,断裂强度逐渐变大,PPS组分的结晶度逐渐升高。这是因为牵伸倍数增大,使PPS/PP共混纤维中的大分子、晶区等沿纤维轴向的有序排列程度变大,提高了纤维的取向度和结晶度[15],纤维力学性能变好。

表2 牵伸对共混纤维结晶度及力学性能的影响Table 2 The effect of drafting on crystallinity and m echanical properties of the blend fiber

此外,牵伸倍数的设计很重要,牵伸倍数过高会使丝条断裂,产生毛丝和断头;牵伸倍数过低,会使牵伸不匀[16],甚至出现‘橡皮筋’丝条,如图6a所示。PPS/PP共混纺丝纺速在280~350 m/min之间时,PPS/PP共混纤维2.0~3.0倍牵伸良好,大于3.0倍牵伸时易出现毛丝断丝现象,无法顺利卷绕。这主要是因为PPS和PP是不相容的两种聚合物,共混后两相界面张力较大,使共混物的牵伸倍数小于两种聚合物中任何一种聚合物的牵伸倍数。

3.3 PPS超细纤维热性能研究

在氮气条件下对不同样品PPS进行热稳定性测试,测试结果如图7所示,可以看出,PPS超细纤维在5%失重率下的分解温度(480℃)低于PPS原料切片及PPS纤维在5%失重率下的分解温度(均为502℃);PPS超细纤维的起始分解温度也明显低于PPS纤维的起始分解温度,由此可见PPS与PP共混纺丝,使得到的PPS超细纤维热稳定性有所下降,但并不影响PPS高温使用性能。

图6 不同牵伸倍数下PPS超细纤维SEM照片:(a)牵伸不均匀,(b)牵伸均匀Fig.6 The effect of drafting on themorphology of PPS superfine fiber:(a)even and(b)uneven

图7 PPS的TG曲线Fig.7 The TG curves of PPS

4 结 论

(1)PPS/PP共混组成比从30/70增加至60/40时,PPS超细纤维平均直径从203 nm增至408 nm;当PPS/PP共混组成比大于60/40时,开始出现相转变现象;PP的加入提高了PPS的结晶能力,随着PPS/PP共混组成比增大,纤维线密度逐渐变大,共混纤维中PPS组分的结晶度变小,纤维力学性能降低。

(2)提高牵伸倍数,纤维线密度变小,断裂强度增强,共混纤维中PPS组分的结晶度升高,纺速在280~350 m/min之间时,PPS/PP共混纤维可在2.0~3.0倍下进行牵伸。

(3)共混纺丝,制得的PPS超细纤维热稳定性有所下降,但并不影响PPS高温使用性能。

Re ferences

[1] Zhang Dasheng(张大省),Wang Rui(王 锐).Manufacture&Application of Microfibers(超细纤维生产技术及应用)[M]. Beijing:Chinese Textile Industry Press,2007.

[2] Luo Jixing,Yang Yunsong.Synthesis of High Molecular Weight Poly(p-Phenylene Sulfide)Resins[J].Journal of Natural Gas Chemistry,1998,7(2):180-185.

[3] Xiu Junfeng(修俊峰),Li Shuli(李淑莉),Cheng Bowen(程博闻),etal.PPS/PET海岛型复合纤维开纤工艺研究[J]. Technical Textiles(产业用纺织品),2014,01:28-31.

[4] Chen Zhirong(陈志荣),Wang Jiaming(汪家铭).聚苯硫醚纤维发展概况及应用前景[J].Hi-Tech Fiber&Application(高科技纤维与应用),2009,34(1):46-50.

[5] Jiang Xisi(姜细思),Lin Rong(林 荣),Wu Chengyan(吴成燕),et al.聚苯硫醚纤维与聚醚砜纤维的结构与性能[J].Synthetic Fiber in China(合成纤维),2013,11:33-37.

[6] Ma Wenjuan(马文娟),Wang Rui(王 锐),Zhang Xiuqin(张秀芹),et al.聚苯硫醚纳米纤维的制备及其结构性能研究[J].China Synthetic Fiber Industry(合成纤维工业),2014,02:6-9.

[7] Wang Rui(王 锐),Zhang Xiuqin(张秀芹),Ma Wenjuan(马文娟),et al.Method for Preparing Polyphenylene Sulfide Superfine Fiber(一种聚苯硫醚超细纤维的制备方法):China,CN103409847A[P].2013-11-27.

[8] Wang Rui(王 锐),Zhang Xiuqin(张秀芹),Ma Wenjuan(马文娟),et al.Method for Preparing Polyphenylene Sulfide Superfine Fiber(一种聚苯硫醚超细纤维的制备方法):China,CN103774277A[P].2014-05-07.

[9] Han Xia(韩 霞),Guo Ying(郭 英).高效圆盘静态混合器的开发和应用[J].China Synthetic Fiber Industry(合成纤维工业),2011,34(5):64-66.

[10] Han Xia(韩 霞),Guo Ying(郭 英).Spinning Component Built-In Static Mixer(内置静态混合器的纺丝组件):China,CN202187099U[P].2012-04-11.

[11] Zhang Ming(张 明).PPS纤维的结构与热性能[J]. Shandong Textile Science&Technology(山东纺织科技),2008,04:48-50.

[12] Yan Yonggang(严永刚),Xie Meiju(谢美菊),Chen Yongrong(陈永荣),et al.聚苯硫醚的合成与结构研究[J]. Journal of Sichuan University(Natural Science Edition(四川大学学报(自然科学版)),1999,36(3):535-540.

[13] Tian Jing(田 菁).Study on the Spinning and Modification of Polyphenylene Sulfide(PPS)Fiber(高性能聚苯硫醚(PPS)纤维的制备与改性)[D].Shanghai:Donghua University,2007.

[14] Zhao Jian(赵 剑).Study on Percolation Thershold Valueand Morphology of Co-Continuous PS/PA6 Blend(双连续相PS/PA6共混物临界组分比及相形态研究)[D].Zhejiang:Zhejiang Unvier,2006.

[15] Liu Pengqing(刘鹏清),Wu Weiyu(吴炜誉),Li Shouqun(李守群),et al.拉伸与热定型对聚苯硫醚长丝结构性能的影响[J].China Synthetic Fiber Industry(合成纤维工业),2008(2):8-11.

[16] Yang Han(杨 晗).Research on the Preparation and Properties of Polyphenylene Sulfide Fiber Reinforced and Toughen by Multi-Walled Carbon Nanotubes(碳纳米管/聚苯硫醚增强增韧纤维的制备及其性能研究)[D].Shanxi:Taiyuan University of Technology,2011.

Preparation and Structural Performance of PPS/PP Blend Sea-Island Superfine Fiber

WAN Yanxia,ZHU Zhiguo,WANG Rui,DONG Zhenfeng,ZHANG Xiuqin

(School of Material Science and Engineering,Beijing Institute of Fashion Technology,Beijing 100029,China)

The polyphenylene sulfide/polypropylene(PPS/PP)sea-island blend fibers were prepared from PPS and PP by blended melt spinning process.PPS superfine fiberswere prepared by removing off PPmatrix phase from the blend fiber in presence of xylene.Using scanning electron microscopy(SEM),differential scanning calorimetry(DSC),thermogravimetric analyzer(TG),X-ray diffraction(XRD)and infrared spectroscopy tester(FT-IR),the effects of composition ratio and drawing ratio on structure and properties of fiberwere studied.The results showed that the average diameter of PPS superfine fiber rose to 408 nm from 228 nm when the composition ratio of PPS/PP increased to 60/40 from 30/70. The phase transition began to appear when the composition ratio of PPS/PP wasmore than 60/40.PP improved the crystallization ability of PPS,the fiber linear density became larger,the crystallinity of PPS and themechanical properties of fibers decreased,with the PPS/PP blend composition ratio increasing.The fiber linear density became small,the fracture strength of fiber reinforced and crystallinity of PPS increased,with the drawing ratio improving.The drawing ratio of PPS/PP blend fiberwas2.0 to 3.0 timeswhen the spinning speed was between 280~350 m/m in.The thermal stability of PPS superfine fiber declined,but that did not affect the high temperature properties of PPS.

polyphenylene sulfide;melt spinning;superfine fiber;crystallinity

TQ340

A

1674-3962(2014)11-0677-05

2014-10-13

北京市科技成果转化-提升计划资助(KJCG02140203).

万艳霞,女,1988年生,硕士研究生

王 锐,女,1963年生,教授,Email:clywangrui@bift.edu.cn.

10.7502/j.issn.1674-3962.2014.11.05