山西中南部铁路30 t轴重75 kg/m钢轨重载道岔设计研究

2014-05-30张东风

张东风

(1.北京交通大学,北京 100044;2.中铁工程设计咨询集团有限公司,北京 100055)

1 概述

重载铁路是实现大宗货物高效运输的有效方式,在国内外得到了快速发展[1-3]。国内大秦线、朔黄线的道岔主要采用提速道岔的技术标准,其结构形式与提速道岔基本相同,由于没有针对重载铁路的特点进行专门的研究,道岔的强度低、稳定性差,使用寿命短,现场的养护维修的工作量也较大。尤其是可动心轨道岔,由于辙叉伤损较快,且现场更换不便,更换费用较高,难以适应重载运输的需要,目前大秦线已将75 kg/m钢轨12号、18号可动心轨辙叉全部更换为固定型辙叉。

随着国内大规模客运专线建设的完成,既有线运能得到了有效的释放,有条件实现客货分离,大量的既有线将以货运为主,具备了大量采用重载运输的条件。同时很多新建铁路也为重载运输线路,如山西中南部铁路等,对重载道岔提出了很高的要求[4-5]。结合山西中南部铁路建设和需要,前期研究设计了60 kg/m钢轨12号、18号重载道岔,并于2012年10月在北同蒲线和京包线进行上道试验(60 kg/m钢轨12号、18号重载道岔各2组),经过1年多的实际运营,试验道岔总体使用状态稳定、良好。但根据目前的相关技术标准,30 t轴重重载线路应使用75 kg/m钢轨,为进一步加深重载道岔的研究,为其他重载铁路作技术准备,又进行了75 kg/m钢轨重载道岔平面线型及结构设计,研究开发适合30t轴重重载铁路75 kg/m钢轨12号、18号道岔,提高道岔的强度和稳定性,延长道岔的使用寿命,减少现场的养护维修工作量,节省养护维修的成本,形成具有自主知识产权的系列重载道岔产品,满足国内重载铁路运输的需要,并为国际市场的开发创造条件。

2 道岔平面设计

山西中南部铁路通道工程目前采用60 kg/m钢轨,部分线路采用75 kg/m钢轨。考虑到该线远期运量、轴重要求,轨道设计预留了该线将来更换为75 kg/m钢轨的条件,因此也存在着将60 kg/m钢轨重载道岔更换为75 kg/m钢轨重载道岔的可能性。因此,75 kg/m钢轨重载道岔的平面设计充分吸收60 kg/m钢轨12号、18号重载道岔的设计、制造、试验的成功经验和现场测试成果,尽量保持与60 kg/m钢轨12号、18号重载道岔技术标准的统一[6-7]。

2.1 道岔平面主要尺寸

道岔平面线型的确定既要考虑与既有道岔主要尺寸的统一,以方便互换使用和站场设计,又要考虑重载道岔的使用要求。由于山西中南部铁路通道工程是目前国内主要的30 t轴重重载线路,因此道岔的平面设计要充分考虑山西中南部铁路道岔的设计情况,以便于将来可能的道岔更换。下面以75 kg/m钢轨12号重载道岔平面线型设计为例进行说明。

(1)既有重载道岔平面线型

既有60 kg/m钢轨12号重载道岔总长37.8 m,前长16.592 m,后长21.208 m,在保证道岔主要尺寸与既有道岔相同的条件下,将导曲线半径加大到400 m,欠超高由84.3 mm降为73.8 mm,有利于改善列车侧向通过状态,减轻曲尖轨和曲导轨的磨耗。该方案的优点是道岔的主要尺寸不变,便于与既有道岔互换使用,站场设计不用变更。缺点是加大导曲线半径以后,辙叉为曲线辙叉,左右开需分别备料。

(2)75 kg/m钢轨12号重载道岔平面线型设计

75 kg/m钢轨12号道岔平面线型与60 kg/m钢轨12号重载道岔保持一致,以方便大修更换,道岔全长37.8 m,前长16.592 m,后长 21.208 m,导曲线半径为400 m。

2.2 尖轨加厚技术研究

当列车侧向通过较多时,尤其是顺向出岔较多的道岔,曲尖轨磨耗较为严重,影响曲尖轨的使用寿命。曲尖轨的磨耗除与钢轨材质有关外,也与平面线型和道岔结构有关。本设计采用合金钢材质的尖轨,可有效延长尖轨的使用寿命。但从道岔平面线型上,也进行了一定的研究。

目前常用的尖轨加厚技术主要有2种方案。

方案一是动态轨距优化技术(FAKOP),以加厚尖轨轨头宽度,提高其抗磨耗能力。同时轨距优化技术可以部分修正车轮运行轨迹,减少轮缘贴靠尖轨走形的长度和力度,减轻对尖轨的磨耗,从而延长尖轨的使用寿命。

方案二是切削基本轨加厚尖轨的技术,在尖轨和基本轨密贴区段,将基本轨轨头切削0~5 mm,尖轨轨头宽度相应增加0~5 mm,并在密贴段嵌入基本轨,尖轨厚度增加,尤其是尖轨尖端厚度的增加可以防止尖端的快速磨耗和掉块,增大安全储备。

这2个方案中,方案一对提高尖轨抗弯刚度是最有利的,尖轨加厚10~15 mm。但该方案结构较为复杂,对道岔制造、铺设均有较高的要求。考虑到曲尖轨磨耗严重的道岔数量极少,本着制造简单、养护方便的原则,本道岔采用了第二方案,尖轨在结构上加宽3 mm,以增加尖轨厚度,延长其使用寿命。同时,该方案在原60 kg/m钢轨12号重载道岔平面线型基础上轨距加宽5 mm,可以改善车轮通过曲线的内接条件,仿真分析结果表明,轨距加宽对改善曲尖轨侧磨是有利的,缺点是不利于车辆直向过岔的平稳性,由于道岔直向旅客列车容许通过速度为120 km/h,计算结果也表明,轨距加宽对行车影响不大。

本道岔采用的尖轨加宽具体措施为:尖轨尖端处轨距加宽5 mm(图1)。基本轨刨掉3 mm,尖轨加厚3 mm,其他线形不变。优点为从改善行车条件和加厚尖轨自身两个方面同时考虑增加尖轨耐磨方案,在尖轨密贴段前后3 mm宽度向前、向后多刨切一段长度,兼顾钢轨伸缩时密贴的保持,同时3 mm过渡斜度取值考虑了轮轨冲击的影响,在尖轨尖端为1∶150,尖轨整轨头断面为1∶400,与法国、英国客货混跑道岔相比,尖轨、基本轨加工简单。

图1 尖轨加厚示意(单位:mm)

2.3 总布置图设计

75 kg/m钢轨12号道岔采用单圆曲线的平面线型,导曲线半径400 m,尖轨半切断面34 mm。

(1)道岔的主要尺寸

道岔的主要尺寸与提速道岔相同。即道岔前长16 592 mm,后长21 208 mm,总长37 800 mm。导曲线半径采用400 m。

(2)转辙器部分的尺寸确定

根据道岔的主要尺寸和岔枕布置,确定尖轨尖端至基本轨的距离为2 551 mm,尖轨从34 mm断面作半切线,从尖轨尖端向后200 mm作藏尖刨切。

(3)辙叉部分的尺寸确定

辙叉趾端至理论尖端距离2 038 mm,跟端至理论尖端距离3 954 mm。直向护轨长7.1 m,侧向护轨长4.8 m,护轨冲击角为 0°50'2″。

(4)牵引点布置

尖轨设2个牵引点,牵引点之间的距离为4.2 m,第二牵引点至尖轨固定位置的距离为5.075 m。

3 道岔结构设计

3.1 道岔主要结构特点

(1)道岔区设置1∶20轨底坡(或轨顶坡)

60 kg/m钢轨12号,18号重载道岔采用了1∶20轨底坡(在尖轨和固定辙叉部分设轨顶坡),其目的一是改善轨轨接触关系,使轨顶光带居中,以延长钢轨的使用寿命。二是减小钢轨所受的横向力。道岔与两端线路的连接用顺坡垫板过渡。经过现场试用发现,基本轨、导曲线钢轨等光带均匀、居中(图2),导曲线钢轨使用状态良好,钢轨侧面没有明显的磨耗,初步说明使用1∶20轨底坡对改善轮轨接触条件和钢轨受力是有利的。此次75 kg/m钢轨的12、18号道岔仍采用1∶20的轨底坡,以进行进一步的试验和验证。

(2)基本轨、导轨、翼轨、叉跟轨采用75 kg/m钢轨制造,尖轨采用60AT合金钢轨制造,导曲线其他钢轨采用U75V在线淬火轨,护轨采用33 kg/m槽型钢轨制造,材质采用合金钢。

(3)基本轨外侧间隔设置轨撑

图2 60 kg/m钢轨重载道岔现场光带

60 kg/m钢轨12号,18号道岔设计时,考虑到弹性夹扣压力较大,因此在基本轨外侧未设置轨撑。但根据大秦线道岔使用经验,建议在基本轨外侧设置轨撑。本次专门研究设计了新的轨撑结构(图3)。

图3 75 kg/m重载道岔新设计轨撑

(4)尖轨跟端结构

尖轨采用60AT合金钢轨制造,尖轨跟端需锻压成标准75 kg/m钢轨断面,目前国内的AT轨跟端加工,成型段长度为520 mm,过渡段长度为170 mm,尖轨跟端加工成型段设1∶20轨底坡。

(5)尖轨跟端传力结构

对于尖轨跟端的传力机构目前主要有3种形式。一是采用限位器结构,可以允许尖轨相对基本轨有少量位移,基本轨承受的附加力较小,但当限位器受力较大时,容易引起尖轨、基本轨方向的变化,影响行车的平稳性;二是采用间隔铁时,基本轨承受的附加力较大;三是只用扣件固定时,可以保证尖轨伸缩时,不影响列车通过时的平稳性,但当尖轨的伸缩位移较大时,容易造成转换设备的卡阻。为此60 kg/m钢轨12号、18号重载道岔设计时,参考高速道岔的作法,采用了限位器、间隔铁和不设传力机构3种方式,由线路设计单位确定具体采用哪种方式[8]。

从高速道岔的使用情况来看,线路设计单位一般均选用限位器结构,而现场部分不设传力机构的尖轨伸缩位移较大,影响道岔使用。而采用3种结构,给道岔设计、制造均造成了不便。考虑到重载道岔直向通过速度较低,此次75 kg/m钢轨重载道岔尖轨跟端统一采用限位器结构(图4),以满足跨区间无缝线路的需要。

图4 尖轨跟端传力结构

(6)滑床板的弹性扣压

提速以前,国内道岔转辙器部分的基本轨内侧主要采用滑床台刚性扣压,从提速道岔开始,采用弹片和销钉的方式扣压。从使用效果来看,个别弹片和销钉有折断现象,但数量较少,且多与道岔状态不良(吊板)有关。弹片方式的优点是技术较为成熟,现场有丰富的使用经验,所需的滑床台高度较小。缺点是拆装不太方便,且由于宽度较大,与辊轮配合较为困难。

我国自主研发的高速道岔采用了弹性夹扣压基本轨(图5),扣压力较大,安装、拆缷均较为方便,使用效果也较好。缺点是要求滑床台要达到一定的高度。由于本道岔尖轨设1∶20轨底坡,滑床台较高,为采用弹性夹扣压提供了条件。因此本设计采用弹性夹扣压基本轨[8]。

图5 施维格弹性夹

(7)固定型辙叉采用镶嵌翼轨式合金钢组合及高锰钢组合2种方式;固定型辙叉趾端扭转设置1∶20轨底坡,辙叉跟端设1∶20轨底坡,其他部分设轨顶坡。

镶嵌翼轨式合金钢组合辙叉由锻制合金钢叉心、叉跟轨、翼轨、翼轨镶块、铁垫板及连接零部件等组成[9]。与普通锻制心轨合金钢组合辙叉的主要区别是在翼轨磨耗较为严重的部分镶嵌了合金钢,用以提高翼轨的强度和耐磨性能,从而提高了辙叉的使用寿命。心轨结构与普通合金钢辙叉的心轨相同(图6)。该结构形式的75 kg/m钢轨12号、18号辙叉均已在大秦线上道使用,总体使用情况良好。

高锰钢组合辙叉是采用铸造的锰钢叉心(带部分翼轨)与翼轨、叉跟轨用高强螺栓组合,其中锰钢叉心顶面采用爆炸硬化处理。其整体结构与合金钢组合辙叉类似(图7)。该结构在北美重载铁路使用较多。

图6 镶嵌式合金钢组合辙叉

图7 高锰钢组合辙叉(爆炸硬化)

(8)扣件采用Ⅱ型弹条,在铁垫板上设铁座,通过T形螺栓紧固弹条(图8),与提速道岔相同。铁垫板采用最小25 mm厚的焊接垫板,铁垫板上设1∶20轨底坡(辙叉垫板上不设轨底坡)。

图8 预埋铁座垫板扣压方式

(9)在护轨基本轨外侧增设可调式轨撑,轨撑与转辙器基本轨所用轨撑相同;为提高护轨垫板强度,底板材料采用16Mn,宽度由原来的180 mm增大到220 mm。

(10)弹性垫板

为提高垫板的强度和使用寿命,本设计轨下和板下弹性垫层采用热塑性弹性体垫板,该垫板已在大秦线上使用,取得了较好的效果。

3.2 混凝土岔枕设计

(1)岔枕长度由2.6 m变化至4.9 m,原则上按照0.1 m进级,岔后采用2.5 m短岔枕向2.6 m长度的区间线路轨枕过渡,牵引点处的岔枕长度按转换设备的要求确定。岔枕垂直于直股线路,岔后曲股由2~3根短枕转角过渡。岔枕铺设间距为600 mm。

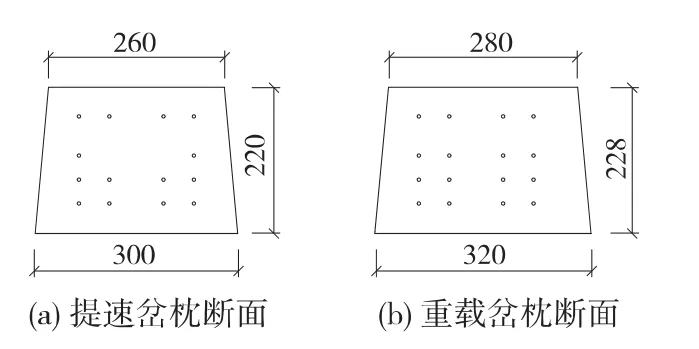

(2)转辙器前端、岔后过渡短岔枕、长岔枕承受偏载时的端部,特别是长岔枕端部的下沉量很大。加大岔枕的宽度可以达到减少道床压应力的目的。本次设计将岔枕底面宽度由提速岔枕的300 mm增加至320 mm(图9)。

图9 岔枕断面(单位:mm)

(3)在轨枕承载能力可以满足外荷载要求的前提下,尽可能地降低岔枕高度以减小岔枕重力,岔枕高度由结构强度确定。

(4)新设计的重载岔枕承载能力最大正弯矩为29.2 kN·m,最大负弯矩为 23.0 kN·m,较提速岔枕提高25%以上。

3.3 工电接口

(1)12号道岔尖轨设2个牵引点,18号道岔尖轨设3个牵引点,见表1。

表1 75 kg/m钢轨重载道岔牵引点动程及转换力

(2)牵引点采用分动外锁闭装置。

(3)转辙机安装在混凝土岔枕上。

4 重载道岔动力学仿真分析

随着列车运载重量和运输密度的大幅度提高,使得列车与道岔系统的动力学问题更加突出,也更趋复杂。列车运载重量的提高,轮轨之间的动力作用增强,使列车对道岔结构的破坏作用加大,要求道岔具有更高的强度和结构稳定性;列车运输密度的提高,道岔所受荷载频次增大,同时可供上道维修的时间缩短,要求道岔具有更高的可靠性[10-13]。

基于车辆/道岔系统耦合动力学理论,运用动力学仿真程序计算分析车辆通过75 kg/m钢轨重载道岔系统的安全性指标。动力学仿真分析结果以75 kg/m钢轨12号重载道岔为例。

4.1 直向过岔

为了研究30 t轴重货车直向通过12号道岔时轨道结构的动力响应情况,分别模拟了列车以70 km/h、90 km/h、100 km/h、110 km/h 速度直向通过的情况,所得结果如下。

(1)对于安全指标,随着行车速度的提高,重载货车直向过岔时,脱轨系数、轮重减载率、轮轨垂向力、轮轨横向力的总体趋势都随着车速的增大而增大,有关安全的各项指标均未超过相关规范规定的限值。

(2)对于钢轨的位移指标,重载货车直向过岔时,钢轨垂向位移总体趋势随着行车速度的增加而增大,最大的位移没有超限,满足规范要求。

(3)对于钢轨加速度,随着车速的增加,钢轨加速度增加显著。当车速从70 km/h增加至110 km/h时,尖轨一动、尖轨二动及心轨处的钢轨加速度分别增加13%、44%和16%,增加幅度较大。

4.2 侧向过岔

为了研究30 t轴重货车侧向通过12号道岔时轨道结构的动力响应情况,分别模拟了列车以40、50、60 km/h速度侧向通过的情况,所得结果如下。

(1)对于安全指标,随着行车速度的增加,重载货车侧向过岔时,脱轨系数、轮重减载率、轮轨垂向力、轮轨横向力的总体趋势都是随着车速的增大而增大,有关安全的各项指标均未超过相关规范规定的限值[14-15];当车速达60 km/h时,轮轨横向力超过规范规定的轮轨横向力限值(弹性极限),经时程曲线知,该最大值出现在辙叉区域内,故该轮轨会对护轨产生较大的横向冲击。

(2)对于钢轨的位移指标,随着行车速度的增加,尖轨一动、二动、心轨处的钢轨垂向位移分别增加了0.07、0.04 mm 和 0.06 mm,最大的位移没有超限,满足规范要求。

(3)对于钢轨加速度,随着车速的增加,钢轨加速度增加显著。当车速从30 km/h增加至60 km/h时,尖轨一动、尖轨二动处的钢轨加速度分别增加9%、13%和20%。其中心轨处由于间隔铁存在导致其整体刚度较大,故相同速度条件下,该处钢轨加速度较道岔其他区域内加速度更大。

5 75 kg/m钢轨重载道岔创新点

本次研究设计的75 kg/m钢轨重载道岔充分吸收了60 kg/m钢轨重载道岔的设计、制造、试验的成功经验和现场测试成果,较60 kg/m钢轨重载道岔有以下创新点。

(1)在60 kg/m钢轨12号、18号重载道岔平面线型基础上,采用了轨距加宽、尖轨加厚等优化设计措施,以提高重载道岔尖轨使用寿命。

(2)辙叉采用镶嵌式合金钢组合辙叉和高锰钢组合辙叉(爆炸硬化)2种结构形式。

(3)在分析总结60 kg/m钢轨12号、18号重载道岔使用经验基础之上,对道岔结构进行优化设计,主要包括基本轨外侧设置轨撑、尖轨跟端统一为限位器结构、护轨垫板加强设计等,以减缓重载道岔伤损的发生和发展。

(4)弹性垫层采用热塑性弹性体垫板,以提高其使用寿命。

6 结语

75 kg/m钢轨重载道岔的研究,是在60 kg/m钢轨重载道岔的基础上进行的,并针对该道岔的试用情况,有针对性地进行了改进与优化。目前75 kg/m钢轨12号、18号重载道岔已完成厂内试制、试铺,将在山西中南部重载线路上道试用和试验。下一步将进行长期跟踪观测和现场动力测试,为重载道岔的持续改进积累经验,真正为我国重载道岔的进一步发展奠定坚实的基础[16]。

[1]钱立新.世界铁路重载运输技术[J].世界铁路,2007(6):49-53.

[2]李宏.国外重载铁路综述[J].铁道工程学报,2000,12(4):32-34.

[3]Frank Richter(U.S.A.).Heavy Haul Rail loading in the U.S.A[J].Foreign Rolling Stock,2006(9):1-5,26.

[4]Hany Toumav.重载运输在南非[J].国外铁道车辆,2002,39(2):12-15.

[5]刘继峰.快速发展的中国铁路重载运输[J].世界轨道交通,2008(3):26-30.

[6]王平.高速铁路道岔设计理论与实践[M].成都:西南交通大学出版社,2011.

[7]李伟.重载铁路曲线几何参数对钢轨磨耗影响的研究[J].铁道建筑,2003(6):130-134.

[8]侯爱滨.时速250 km客运专线铁路60 kg/m钢轨18号单开道岔结构设计[J].铁道标准设计,2006(6):1-4.

[9]张东风,蒋昕.合金钢叉心拼装式辙叉的结构设计[J].铁道标准设计,2008(2):4-7.

[10]尹成斐.重载铁路小半径曲线轨道状态及动力参数测试[J].国防交通工程与技术,2012(4):31-34.

[11]C Cole,Y Q Sun.Simulated Comparisons of Wagon CouP1er Systems in Heavy Haul Trains[J].Proc.IMechE PartF:Rail and Rapid Transit,2006,220:247-258.

[12]常崇义,王成国,马大炜,等.2万t组合列车纵向力计算研究[J].铁道学报,2006,28(2):89-94.

[13]魏伟.列车空气制动系统仿真的有效性[J].中国铁道科学,2006,27(5):104-108.

[14]魏伟,李文辉.列车空气制动系统数值仿真[J].铁道学报,2003,25(1):38-42.

[15]翟婉明.车辆-轨道耦合动力学[M].3版.北京:科学出版社,2007.

[16]张东风.时速350 km客运专线铁路60 kg/m钢轨42号单开道岔结构设计[J].铁道标准设计,2009(5):6-9.