基于ANSYS的管道磁记忆检测技术仿真研究

2014-05-29易方

易 方

(北京航空油料检测中心)

应用ANSYS进行金属磁记忆检测的力磁效应分析,其基本原理是:采用直接耦合的方式,通过对应力集中区域铁磁性管道的基本属性(包括磁导率等)进行赋值,进而求解出其他相关量(如磁场强度等)。通过模拟地磁场和外应力作用下的加载条件,探讨不同外应力条件下管道应力集中部位磁场的变化规律[1~3]。

1 管道模型建立

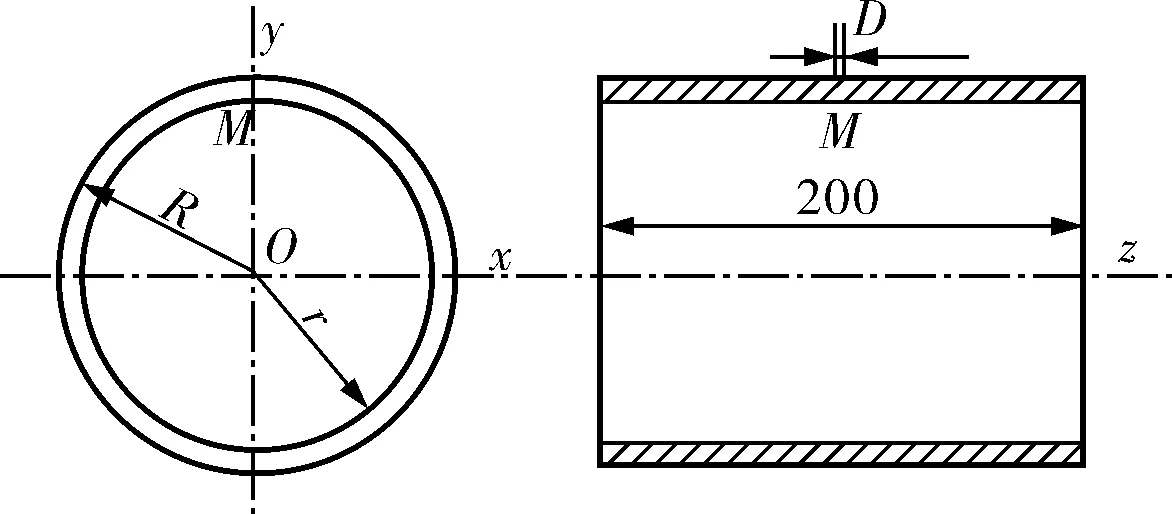

以小口径铁磁性管道的一段为研究对象,管道模型的基本尺寸如图1所示,管道外半径R=80mm,内半径r=75mm,管段长200mm,在管段长度中央上部M点处设定一个直径D=4mm的通孔作为缺陷。

图1 管道模型

根据图1中点划线确定坐标轴,x、y轴分别沿管道直径方向,z轴沿管道轴向,x-y-z轴的方向满足右手法则。由于管道和缺陷均关于y-z平面对称,所以截取1/2管道进行分析,管道截面位于y-z平面,通孔也为原来缺陷的1/2。

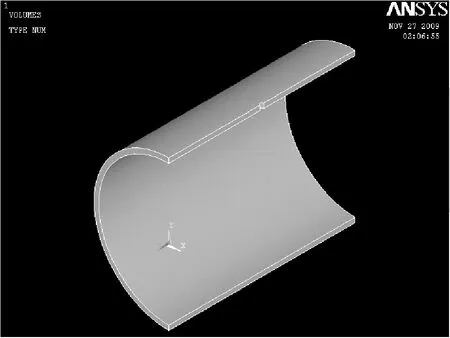

图2为带缺陷的管道有限元模型和空气模型。缺陷管道模型选取1/2管道和缺陷进行建模。应力分析过程不需要空气模型;在磁场分析过程中,管道磁记忆检测的有限元模型需要模拟空气磁场的影响,因此选用尺寸为240mm×100mm×200mm的立方体空气模型覆盖管道模型。缺陷空气的外层用远场单元进行标识约束,或者在空气层外表面施加平行或者垂直通量约束。由于有限元管道模型施加了约束和载荷,因此也直接对空气层外表面施加平行通量约束。

a.管道模型

b.空气模型

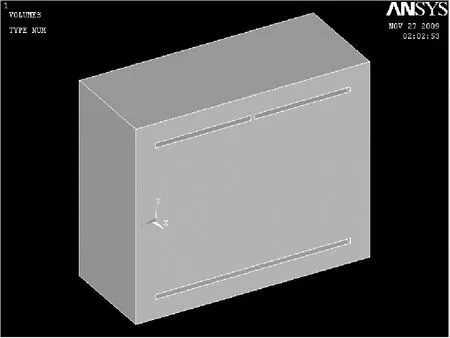

应力分析中采用 SOLID45单元,该单元为八节点六面体单元,每个节点有3个自由度,具有塑性、蠕变、膨胀、应力钢化、大变形和大应变功能,可通过选取非线性模型进行塑性单轴、多轴拉伸过程模拟。磁场分析中采用磁标势分析单元 SOLID96,该单元为三维磁学分析单元,其自由度为磁标势 MAG,可用于简化磁标势(RSP)、差分磁标势(DSP)和通用磁标势(GSP)分析[3,4]。划分网格之后的管道和空气模型单元几何形状和节点分布如图3所示。

a.管道模型 b.空气模型

2 约束与应力加载

2.1应力分析

为了讨论管道在不同类型应力状态下,检测磁场与应力应变的关系,在进行应力分析过程中将约束与应力加载分为以下两种形式:

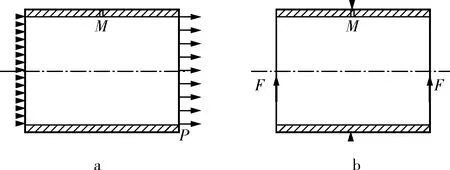

a.拉应力状态。如图4a在管道模型一端施加面约束,另一个端面施加拉应力,位移约束和拉应力载荷位置将自动转化至相应节点处。

b.弯曲变形状态。如图4b对管道模型沿轴向对称面施加位移约束,在两端沿端面切向施加两个剪应力,位移约束和拉应力载荷位置将自动转化至相应节点处。

图4 约束与应力加载

2.2材料属性赋值

通过输入应力应变曲线的方式,对划分网格之后的管道模型进行非线性静力学分析[6,7],得到的应力分析结果构建单元表数组,对磁场分析所需要的管道模型和空气模型进行磁学特性赋值。

2.3磁场分析

管道有限元磁场分析,赋值0.6Gauss空气磁场模拟大地磁场,同时对空气边界施加通量平行边界条件。

3 拉应力状态的检测漏磁场

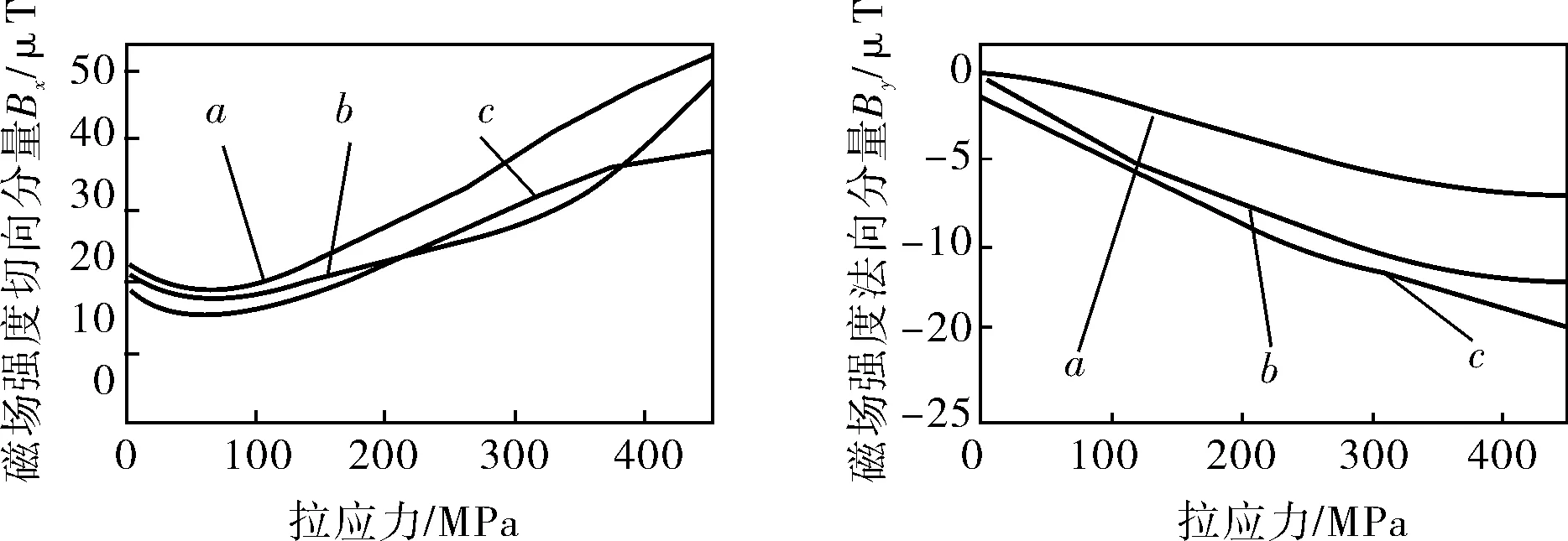

在ANSYS中建立长度为200mm的管段模型,固定管道的一个端面,在另一个端面沿轴向施加拉应力,拉应力大小由0逐渐增大至屈服极限,得出管段正中心100mm位置磁场强度的切向分量Bx和法向分量By随拉应力变化曲线(图5)。图5表示了3种不同材料的管道受到0~400MPa拉应力作用时磁场强度的变化。结果表明:不同材料特性的管道磁场强度随拉应力变化趋势大致相同,不同拉应力状态下管道漏磁场强度变化幅度受到管道材料的影响,屈服强度值越大,幅值越小。随着0~400MPa逐渐加载,管道中心100mm处的磁场强度切向分量由剩磁场逐渐增大;法向分量由剩磁场出现负增长。

观察图5,在施加拉应力的起始阶段,磁场强度Bx值并未随着应力增大而增大,而是出现了减小现象。根据磁机械效应原理,受到持续变化载荷作用的铁磁性材料的磁化强度朝着非磁滞方向变化[8,9]。因此,拉应力并不是简单的使铁磁性管道的磁场强度随外应力增加,而是朝着抗磁性方向有一个短暂的偏移,出现减小。

图5 磁场强度随拉应力变化曲线图

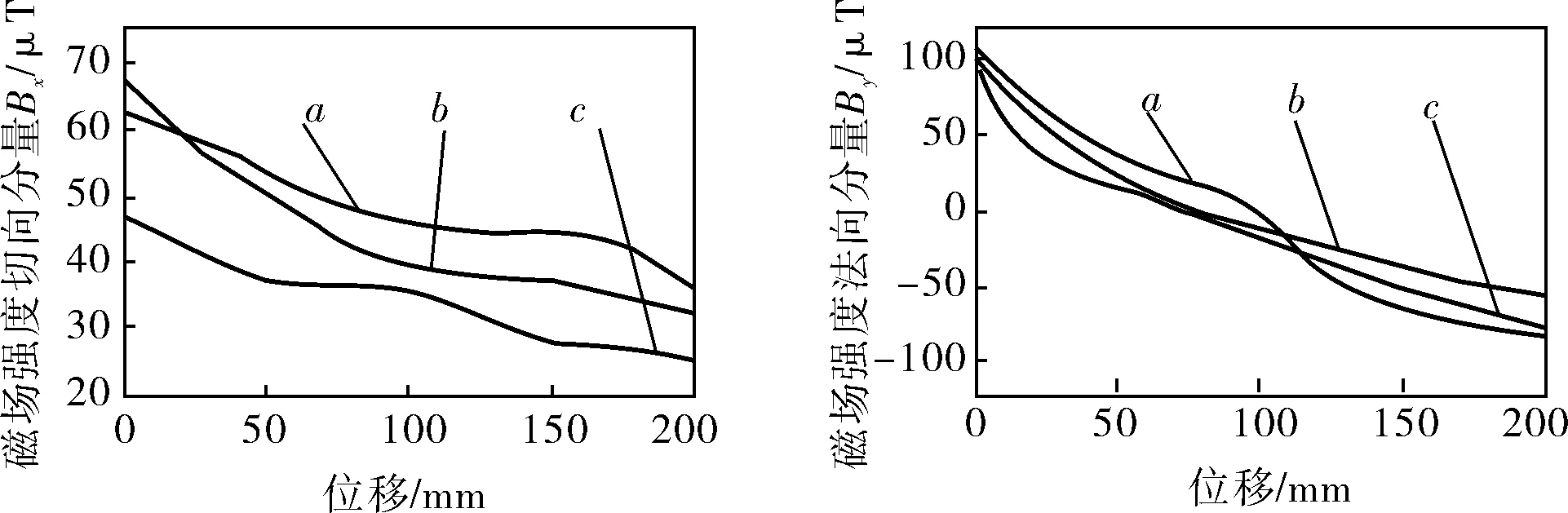

图6中a、b、c分别表示3种材料的管道受到400MPa拉应力作用时不同位置的磁场强度变化曲线。根据应力分布曲线,管道磁场强度最大值位于固定夹持端0mm位置,但是在100mm缺陷位置磁场强度出现局部极值,法向分量By在100mm附近位置出现过零点,符合磁记忆检测准则。

图6 磁场强度随位移变化曲线图

4 弯曲变形状态的检测漏磁场

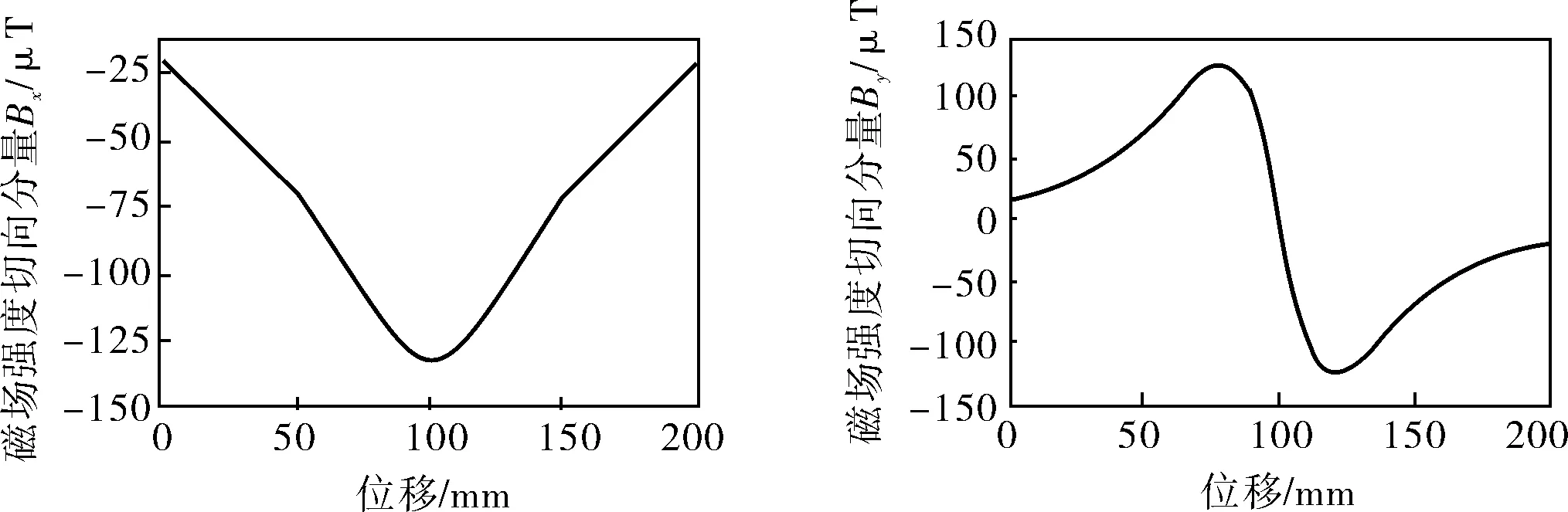

为了研究管道处于弯曲变形状态,切应力对检测漏磁场的影响,设定图4b所示3点的弯曲应力状态,通过应力分析和磁场分析得出不同管道位置下磁记忆信号切向分量和法向分量的曲线(图7)。图7为预定载荷作用下,管道0~200mm段漏磁场强度的变化曲线,图中磁场切向分量Bx曲线在管道中间段100mm即缺陷处存在一个峰值,而法向分量By在100mm缺陷处场强绝对值为0,且磁场强度改变方向。

图7 磁场强度随位移变化曲线图

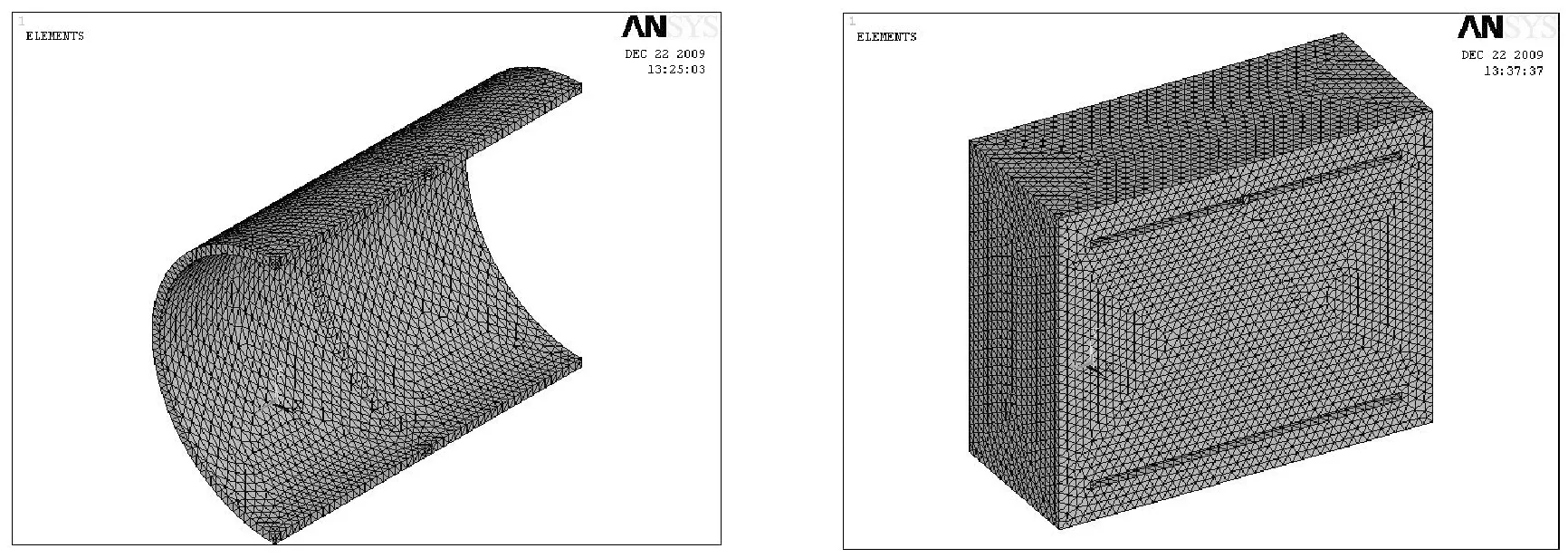

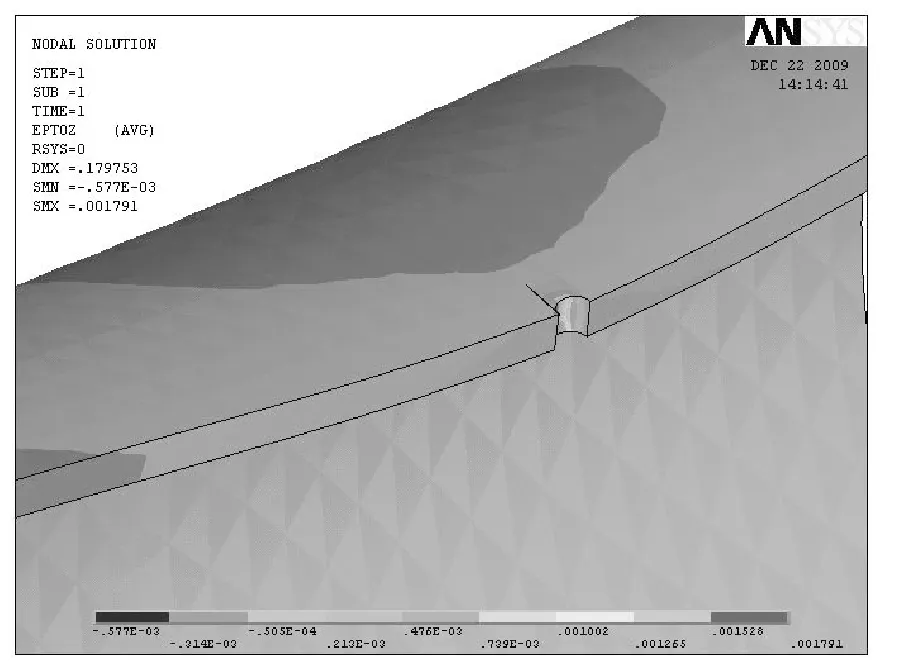

采用ANSYS有限元仿真设定载荷条件下缺陷管道的应力分布云图如图8所示。根据仿真结果,沿管道轴线方向中间层的正应力最小,管道中间顶端受到最大的压应力,中间底端受到最大的拉应力,与图7中100mm处磁场法向分量过零点、切向分量达到极值相对应,规律一致。

根据图7、8分析,管道切应力沿管道截面按照抛物线变化,中间管段受到切应力最大。磁场法向分量的零点位于管道中间段,随载荷增大,法向分量By的梯度逐渐增大。受拉层即管道中间层以下By值为负值,受压层即管道中间层以上By值为正值,受拉层与受压层磁记忆信号符号相反,反应不同管段受到正应力发生相应变化。

图8 缺陷管道有限元应力分布云图

5 结论

5.1从力磁效应原理出发,利用外应力引起应力集中导致材料磁特性发生变化的规律,采用有限元方法,建立了磁记忆检测过程中力磁效应模型,通过应力分析和磁场分析,研究了应力场和检测磁场之间的变化关系,证明应力状态下漏磁场分布及应力场分布规律一致。

5.2不同应力状态的管道虽然磁场强度不同,但是理想状态下的缺陷判定准则可以作为宏观缺陷引起应力集中的判断依据。漏磁场切向分量Bx具有最大值,法向分量By改变符号且具有零值点这一结论构成了磁记忆检测各种类型缺陷的判定准则,相应的磁记忆检测装置也是根据这一准则来确定构件表面的应力集中部位。

5.3由于有限元仿真并未考虑磁记忆信号影响因素的干扰,通过分析理想状态的管道缺陷位置,磁场的切向分量和法向分量的特征变化可以作为判定宏观缺陷导致应力集中的磁记忆检测判定准则。

[1] Doubov A A.Principle Features of Metal Magnetic Memory Method and Inspection Tools as Compared to Known Magnetic NDT Methods[J].CINDE Journal,2006,27(3):16~20.

[2] 徐敏强,李建伟,冷建成,等.金属磁记忆检测技术机理模型[J].哈尔滨工业大学学报,2010,42(1):16~19.

[3] 沈继忱,赵士荣,董明瑞.管道振动故障三维识别方法[J].化工自动化及仪表,2012,39(1):28~31.

[4] 谢龙汉.ANASYS电磁场分析[M].北京:电子工业出版社,2012.

[5] 孙艳婷.金属管道裂纹的金属磁记忆量化评价方法研究[D].北京:北京化工大学,2011.

[6] 汪友生,闫照文.ANSYS在管道漏磁检测中的应用[J].测控技术,2005,24(7):24~27.

[7] 董丽虹,徐滨士,董世运,等.金属磁记忆技术表征应力集中残余应力及缺陷的探讨[J].材料工程,2009,(8):19~22.

[8] Jiles D C.Theory of the Magnetomechanical Effect[J].Journal of Physics D: Applied Physics,1995,32(15): 1537~1546.

[9] 仲维畅.工具钢环形试件表面下人工孔在其表面产生的漏磁场[J].无损检测,2009,31(5):352~355.