电弧喷涂工艺参数对套管壁铝涂层性能的影响

2014-05-29杜永军高建广

杜永军 高建广

(东北石油大学机械科学与工程学院)

电弧喷涂是将金属或合金丝制成熔化电极,由电动机驱动,在喷枪口相交产生短路而引发电弧熔化,借助压缩空气雾化成颗粒并高速喷向经过预处理的工件表面,形成涂层[1]。电弧喷涂铝涂层因具有优良的防腐性能(铝对于钢铁是阳极性材料),而被广泛应用于防腐涂层,已有大量的研究表明,铝涂层是较为有效、经济的防护方法[2~5]。结合强度和孔隙率是影响电弧喷涂涂层性能的主要影响因素,涂层结合强度过低会导致涂层未达到理论腐蚀寿命而过早脱落,涂层孔隙率过高也会造成腐蚀介质扩散到基体/腐蚀介质的界面上参与反应,加速涂层的失效。笔者在不同的喷涂条件下制备铝涂层,利用电子万能试验机和称重法分别测试了涂层的结合强度和孔隙率,研究了喷涂工艺参数对涂层性能的影响。

1 实验简介

实验材料:涂层材料为石家庄新日锌业有限公司生产的铝丝材,纯度在99.8%以上;基体材料为N80套管钢,尺寸规格为50mm×25mm×2mm。

主要设备仪器:SQ-9J光切法显微镜(北京宇艾奇电子科技有限公司),ZPG-400B电弧喷涂机(上海新业喷涂机械有限公司),CSS-44100电子万能试验机,电子天平(北京多利斯仪器系统有限公司),日立S-3400N扫描电子显微镜(日立高新技术国际贸易有限公司)。

喷涂工艺:空气压力0.5MPa,喷涂电流120A,喷涂时间30s,涂层厚度约为300μm。

工艺流程:表面粗化处理→碱性除油→表面喷涂→涂层加工与后处理。

使用光切法显微镜测试粗化后试件表面的粗糙度,采用电子万能试验机测试涂层与基体的结合强度,采用称重法测定铝涂层的孔隙率,并使用扫描电子显微镜观察不同喷涂工艺条件下涂层的表面形貌。

2 结果与讨论

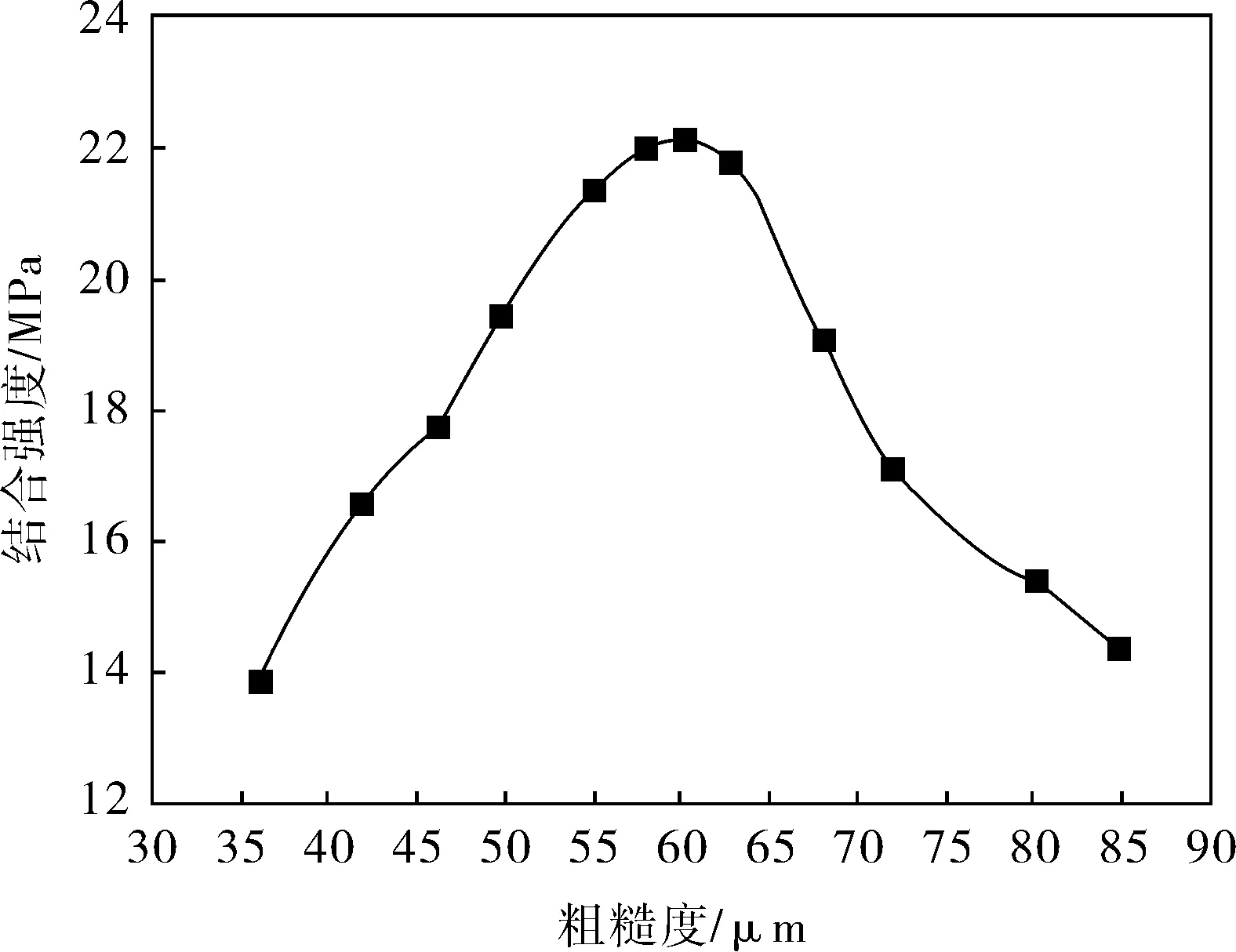

2.1试件表面粗糙度对结合强度的影响

图1所示为试件表面粗糙度对结合强度的影响。随着表面粗糙度的增加,涂层与基体之间的结合强度先增大后减小。当表面粗糙度在55~65μm之间时,结合强度最大,为22.1MPa。当试件表面粗糙度过大时,铝涂层具有较大的厚度分布范围,此时波峰部位涂层过薄,厚度要小于临界厚度,造成涂层的提前失效;当表面粗糙度过低时,降低了涂层与基体之间的结合力,涂层容易脱落。

图1 试件表面粗糙度对结合强度的影响

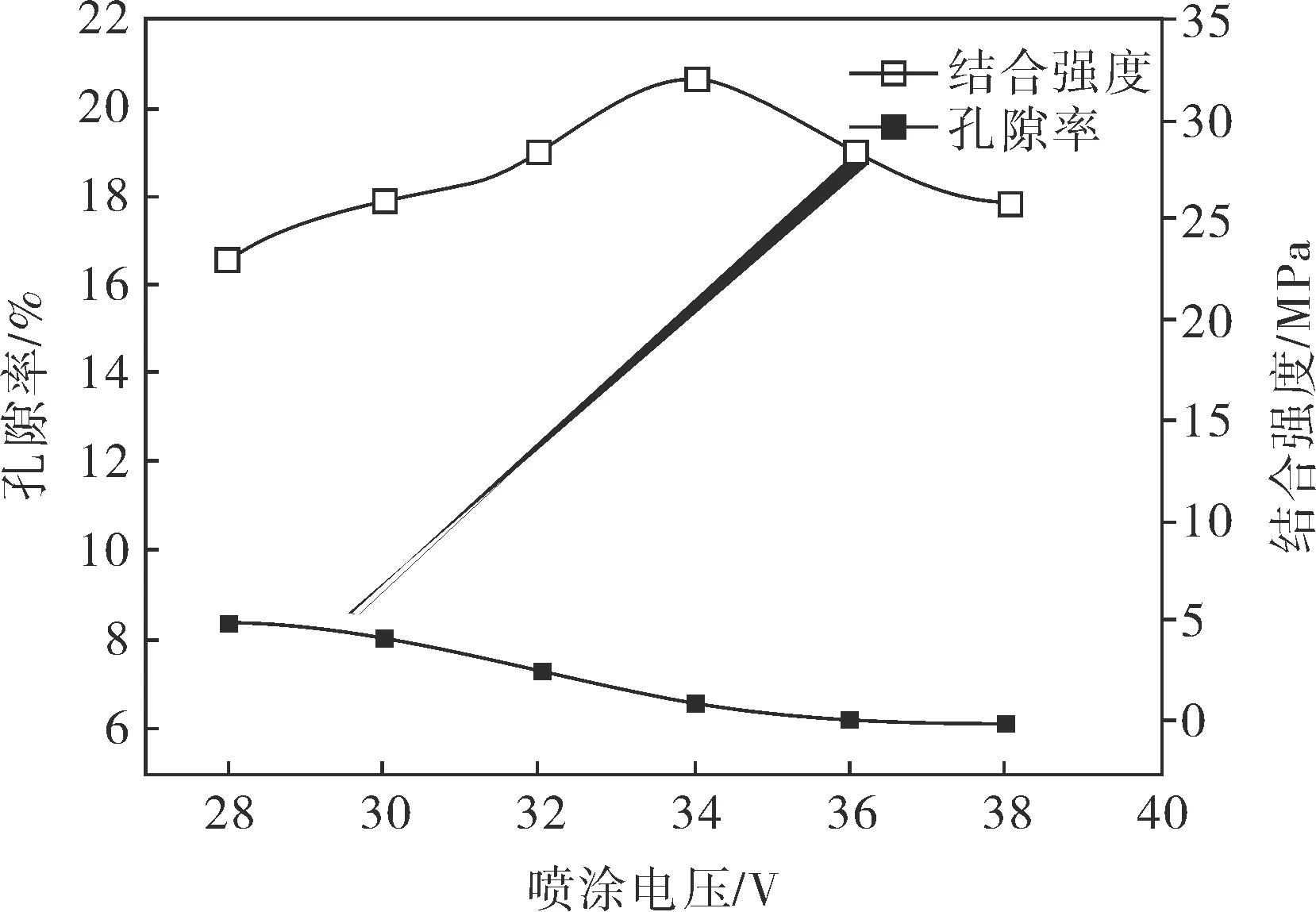

2.2喷涂电压对涂层性能的影响

图2为不同喷涂电压下所得铝涂层表面的SEM照片。从图2可以看出,当喷涂电压为38V时,涂层表面较为平整且孔隙较少。图3所示为喷涂电压对铝涂层结合强度和孔隙率的影响。由图3可知,随着喷涂电压的增大,涂层与基体的结合强度呈先增大后减小的趋势,涂层的孔隙率略微降低。原因是喷涂电压较小,电弧的温度过低,铝丝材融化不充分,雾化空气的雾化效果差,造成雾化颗粒与基体表面结合力较差,导致铝涂层与基体之间的结合强度较低,孔隙率较大;喷涂电压过大,电弧的温度过高,铝丝材融化虽然充分,但在雾化空气的作用下,造成颗粒过细,颗粒动能过小,在未到达基体表面时颗粒已冷却固化,以粉末状态撞击机体表面,导致涂层与基体之间的结合强度较低,但此时雾化颗粒较细,孔隙率较小。

图2 不同喷涂电压下铝涂层的SEM图

图3 喷涂电压对铝涂层结合强度和孔隙率的影响

2.3喷涂距离对涂层性能的影响

图4为不同喷涂距离下所得的铝涂层表面的SEM照片。从图4可以看出,当喷涂距离为120mm时,涂层表面较为平整且孔隙较少。图5所示为喷涂距离和结合强度、孔隙率之间的关系曲线。由图5可知,随着喷涂距离的增大,涂层与基体的结合强度呈先增大后减小的趋势,涂层的孔隙率略微增大。原因是喷涂距离过短,雾化颗粒接触基体表面时温度过高,造成涂层内部过热,冷却后涂层内应力过大,使涂层结合强度较低;喷涂距离过远,雾化颗粒在飞行过程中热量损失过多,造成颗粒到达基体表面时温度过低,增加了颗粒表面张力,流动性变差,撞击后不能与基体表面较好地接触,同时,喷涂距离过远,颗粒动能降低,导致涂层与基体结合强度下降。孔隙率增大的原因主要在于喷涂距离的增大,雾化颗粒的热能降低,从而导致颗粒的流动性下降,使孔隙率略微增大。

图4 不同喷涂距离下铝涂层的SEM图

图5 喷涂距离对铝涂层结合强度和孔隙率的影响

3 结论

3.1试件表面粗糙度对涂层与基体的结合强度的影响较大,表面粗糙度为55~65μm时铝涂层与基体之间的结合强度最大。

3.2随着喷涂电压和喷涂距离的逐渐增大,铝涂层与基体的结合强度均呈先增大后降低的趋势。

3.3铝涂层孔隙率与喷涂电压呈反比关系,与喷涂距离呈正比关系。

3.4由以上分析可知,表面粗糙度为55~65μm之间,喷涂电压为34V,喷涂距离为160mm,空气压力0.5MPa,喷涂电流120A的条件下,可获得性能较为理想的铝涂层。

[1] 钱苗根,姚寿山,张少宗.现代表面技术[M].北京:机械工业出版社,2002:136.

[2] 黄之祥,吴雾虹.钢铁腐蚀因素分析及不同防腐底漆的性能比较[J].上海涂料,2006,44(8):8~12.

[3] 陶琦,李芬芳,邢健敏.金属腐蚀及其防护措施的研究进展[J].湖南有色金属,2007,23(2):43~46.

[4] 李言涛,侯保荣.海洋环境下热喷涂锌铝及其合金涂层防腐蚀机理研究概况[J].材料保护,2005,38(9):30~34.

[5] 徐滨士,马世宁.电弧喷涂技术的应用和发展[J].铁道物资科学管理,1997,(3):34~35.