600 MW机组锅炉高压给水管道振动测试分析及治理

2014-05-29李英,唐璐

李 英,唐 璐

(苏州热工研究院,江苏 苏州 215004)

某发电厂4×600 MW亚临界机组锅炉型号为SG-2028/17.5-M908,给水泵将除氧器水箱中的主凝结水提高压力,经过高压加热器进—步加热之后,输送到锅炉的省煤器入口,作为锅炉的给水。给水系统采用单元制,每台机组配有2台50%额定容量汽动给水泵,每台汽动给水泵有1台定速电动机拖动的前置泵;1台30%额定容量液力偶合器调速的电动给水泵,作为启动和备用。系统设有单列、卧式、100%额定容量三级高压加热器,高压加热器侧设大旁路,装设1个快速电动旁路阀。

在机组试运行阶段,发现4台机组的高压给水管道均存在间歇性管道振动。投产后在负荷调整过程中,锅炉侧高压给水管道振幅较大,振动明显加剧,严重影响机组安全稳定运行。

1 管道振动情况

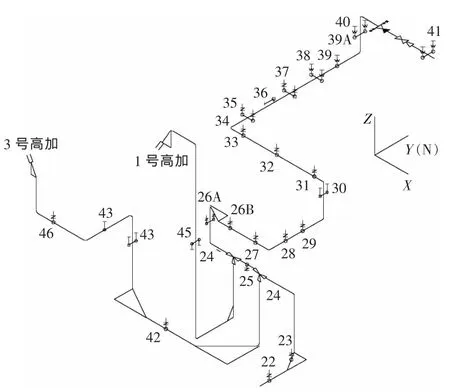

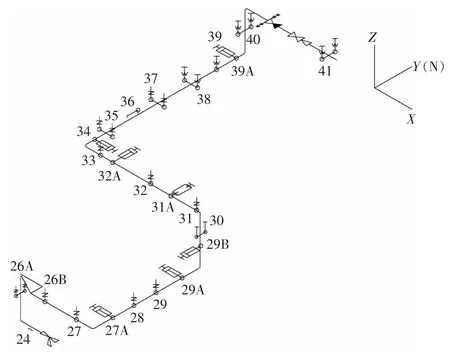

高压给水管道规格为Φ453 mm×51.5 mm,材质为A106B,设计温度为281.6℃,设计压力为23.5 MPa。管道及支吊架布置如图1所示。

图1 高压给水管道及支吊架布置

1号机组在变负荷过程中,标高35.6 m水平段,图1中31号吊架到39号吊架所在水平管道横向和轴向存在剧烈振动;标高22 m水平段,28号和29号吊架所在水平管道存在剧烈振动;两段标高间立管,30号吊架所在立管管道存在剧烈振动。

2 管道振动测试和状态评价准则

根据现场勘查的情况,振动测量位置选在目视观测振动幅度最大部位附近的支吊架管夹和阀门部位。支吊架管夹与管道是刚性连接,管夹的振动就反映了管道该部位的振动状况。

从26A号弹簧吊架开始至省煤器入口这段管道振动明显,尤其是31—36号支吊架之间的管道振动幅度最大。因此选择31,33,36号3个支吊架的管夹位置布置传感器,实施三向同步测量,36号位置传感器现场布置如图2所示[1]。

图2 36号位置传感器现场布置

机组负荷降到450 MW左右,保持一段时间,在11∶50开始上升,高压给水压力随之慢慢增大,给水流量也在不断增加,当12∶00时机组负荷达到483 MW,流量达到1366 t/h,给水压力17 MPa,管道振动开始逐渐增大。当机组负荷升高到515 MW,流量达到1600 t/h左右,给水压力上升到17.5 MPa时,高压给水管道振动最为剧烈。从图3机组运行趋势上看,此时高压给水流量变化也是最大的。当机组负荷上升到550 MW以后,流量变化渐渐趋缓,管道振动幅度有所减小。振动测试的数据如表1和表2所示。

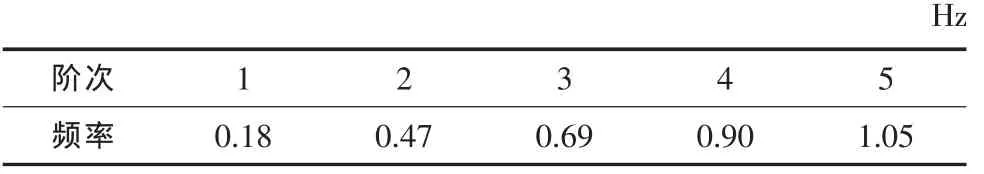

表1 高压给水管道振动位移

图3 机组运行趋势

表2 管道振动频率

测试结果表明,高压给水管道各测点振动幅值随负荷变化明显。文献[1]提出了一个根据管道振动位移判别振动危害程度的方法,图4给出了管道振动幅值安全判定范围。

图4中,曲线1表示管道振动属于微小范围之内;曲线2为设计管道振动允许范围;曲线3为管道振动超标临界范围;当管道振动双幅值超过曲线4后,管道应该进行抗振改造;当管道振动双幅值超过曲线5后,管道处于危险状态。

根据图4及管道振动测试结果可得,高压给水管道Y向最大振动位移双幅值为7.57 mm,测点为36号;X向最大振动位移双幅值为5.17 mm,测点为36号;Z向最大振动位移双幅值为0.57 mm(安全范围内)。按管道振动最小频率1.25 Hz考虑,需要对管道进行振动治理整改。

图4 管道(双)振幅的许用值和危险值

3 模态分析

模态是多自由度线性系统的一种固有属性。模态分析的目的就是为了计算管系的固有频率和振型,确定其动力学特性[2]。用CaesarⅡ软件对高压给水管道进行模态计算,得出管道按照某一阶固有频率振动时,管道系统各部分的振动趋势。

由于高压给水管道主要振动的部分为三通阀后管道,建模时采取了简化处理,仅将高压给水三通阀后管道作为建模分析对象进行模态分析。

表3为高压给水管道前5阶固有频率,从表中可以看出管道固有频率较低,在低频激振条件下,管道很容易产生低频共振。

表3 高压给水管道前5阶固有频率

4 振动原因分析

根据振动测试结果和模态分析可得,高压给水管道振动不是由于管道固有频率较低而导致的共振引起的,从模态分析结果可以看出,高压给水管道的固有频率较低,前四阶频率都不超过1 Hz,而现场测得的主振一阶频率达到1.25 Hz。结合运行曲线可以看出,管道振动是作用在管系上的激振力引起的受迫振动,激振力是由内部流体激扰引起的,一般在弯管和阀门等元件处产生。机组在变负荷过程中,管道内流体流量和压力随着负荷的变化而变化。当脉动的流体流经弯头处时,激振力的幅度和方向都随着时间而变化[3]。

三通阀后管道弯头较多,且仅有1组限位支架,管道抗振性不高。另外,24号滑动支架在热态时完全失载,36号Y向限位拉撑杆根部连接的销轴存在间隙,形同虚设,完全起不到限制管道位移,控制管道振动的作用。24号和36号的失效导致管道稳定性降低。

5 振动治理方案及治理效果

在保证管道应力合格的前提下,可通过支吊架的合理布置,增设限位装置和阻尼以增加管道的抗振能力,避开相对激振力的响应,从而减小管道的振动。针对现场管道振动情况,采取以下几种处理措施:

(1)机组停机后,将管道稍稍顶起,在24号滑动支架间隙处加垫聚四氟乙烯板;

(2)重新加工36号限位拉撑杆的销轴,消除转动轴和轴套之间间隙;

(3)在南北布置的水平管段28号吊架南侧、29号吊架北侧、立管30号刚性吊架下部、南北布置的水平管段35号弹簧吊架南侧、东西布置的水平管段33号吊架东侧、39号恒力吊架北侧共6个位置加装径向液压阻尼器;

(4)在东西布置的水平管段31号与32号弹簧吊架之间,加径向限位拉撑杆。

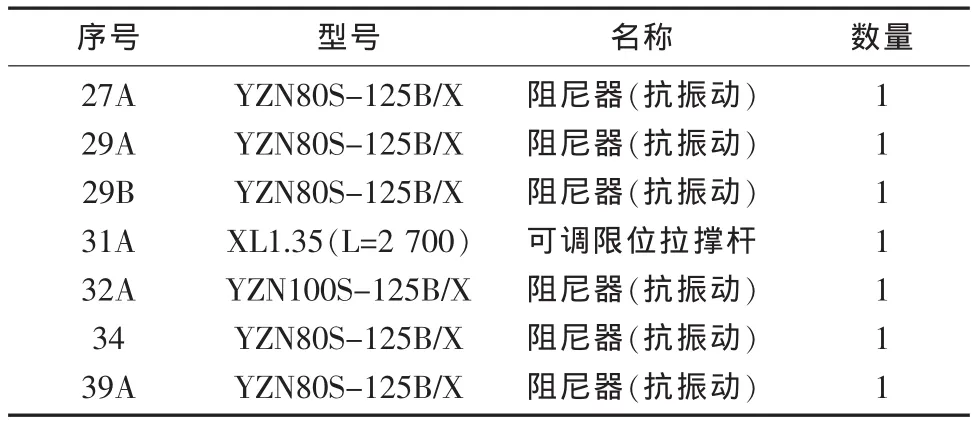

新增阻尼器与限位拉撑杆对应的位置序号见表4,现场施工布置见图5。

按照施工方案安装阻尼器和限位拉撑杆后,热态最大应力基本没有变化。液压阻尼器借助特殊设计的阻尼阀,对管道或设备的位移、速度做出灵敏的反应,在管道或设备发生振动时,阻尼器可以将直接作用在管道上的冲击力转移到建筑结构上去;在管道或设备正常工况下,液压阻尼器允许管道或设备自由位移,不会给管道或设备带来附加的应力。

表4 新增阻尼器及限位拉撑杆

图5 高压给水管道新增阻尼器及限位拉撑杆布置示意

为了对实施减振方案前后高压给水管道的振动情况进行对比,在减振治理后对管道进行振动测试,机组负荷从420 MW提升到580 MW,再降至450 MW。根据测试结果可得,高压给水管道仅存在微小的振动,最大振幅不超过0.5 mm。机组正常运行过程中,高压给水管道振动符合要求。减振方案实施成功,效果明显,达到了预期目的。

6 结论

(1)结合振动测试和模态分析可得,高压给水管道振动不是由于管道本身固有频率较低而引发的共振。

(2)高压给水管道振动是由于机组变负荷过程中高压给水的流量和压力脉动,在弯头处激发的激振力引起的。流速越大、流量的变化越快,管道的振动就越剧烈。反之,若流速较慢、流量的变化越慢,管道的振动就小。

(3)三通阀后管道均采用悬吊方式支吊,整个管道柔度较大,抗振性不高,仅有的1组限位拉撑杆失效加剧了管道振动。

(4)在激振力无法消除的情况下,可以通过增加管系的刚度,增大管道的阻尼来增加管道的稳定性。新增限位拉撑杆增加了管道刚度,新增阻尼器增大了管道的阻尼,从而有效地控制了管道振动。

[1] DAVID E OLSON.Pipe Vibration Testing and Analysis[S]//Companion Guide to the ASME Boiler and Pressure Vessel Code.

[2] 唐璐,李英.1000 MW超超临界机组凝结水再循环管道振动原因分析及治理[J].电力科学与工程,2011,27(2)∶72-74.

[3] 张广成.电站高温高压蒸汽大管道振动治理[J].振动工程学报,2004(17)∶1131-1133.