车集矿2705工作面合理封孔深度研究

2014-05-25王志明

王志明

(河南理工大学能源科学与工程学院,河南焦作454000)

车集矿2705工作面合理封孔深度研究

王志明

(河南理工大学能源科学与工程学院,河南焦作454000)

为研究车集矿2705工作面的合理封孔深度,采用了理论分析、统计拟合分析并结合工业试验的方法。通过对煤体塑性区范围的理论分析以及根据煤岩体内应力与煤层透气性的关系,理论上确定了塑性区的范围以及最浅封孔深度。结合现场试验,对所得数据进行赋权重处理,得到一个综合值“s”。对“s”值以及钻进深度进行曲线估计,进一步分析得出煤体的塑性区深度范围,最终可以确定该工作面本煤层钻孔的合理封孔深度为6~10 m。

封孔深度;塑性区;瓦斯抽采;工业试验;曲线估计

近年来,随着煤矿的不断开采,煤矿的开采深度逐年加深,由此引发了一系列的安全问题,其中瓦斯问题是尤为严峻的一个方面。瓦斯抽采是治理瓦斯的一项根本性措施,其目的在于减少瓦斯涌出量、防止煤与瓦斯事故的发生、开采洁净能源等[1]。然而,瓦斯钻孔的封孔深度直接影响着瓦斯抽采的效果[2]。如果封孔的深度过长,不仅造成大量浪费,而且还会在封孔段附近留下抽采的盲区,影响抽采的质量;如果封孔的深度过短,则会造成巷道中的空气进入煤体裂隙或者通过煤体内的通道吸入钻孔进而降低抽采的浓度[3]。由此可见,合理的封孔深度对于提高瓦斯抽采效率十分重要。

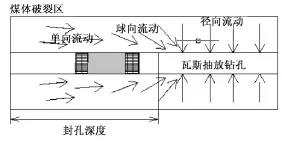

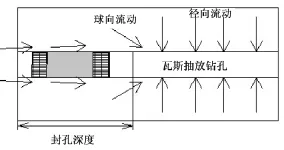

图1 封孔深度合理时,孔口处瓦斯流动图

图2 封孔深度浅时,孔口处瓦斯流动图

图3 封孔深度过深,孔口处瓦斯流动图

1 封孔深度理论分析

1.1 建立瓦斯流动模型

在封孔段附近,瓦斯的空间流向可以近似地看做单向流动、径向流动和球向流动的综合,由此建立起此区域瓦斯流动的3种特殊模型,见图1~3。

图1表示封孔长度合理时瓦斯流动情况(无漏气、无抽采盲区)。图2表示存在漏气的情况。此时封孔段所处的煤层透气性比较大,致使采掘空间的空气在抽采负压的驱动下沿巷帮煤体裂隙进入抽采管路[4]。此时问题在于确定最短封孔长度。图3表示存在抽采盲区的情况。此时封孔深度比较长,导致在煤体的浅部出现抽采盲区。此时问题在于要确定最大的封孔深度。

因此,可以初步确定,抽放孔的封孔深度要大于巷道围岩透气性较大的区域,但是也不可以过长,封孔段末端不要超出塑性区范围,否则可能会产生一定的抽采盲区,给日后的采煤工作带来隐患。

1.2 根据围岩体地应力状态确定封孔范围

井下煤层巷道的开挖导致该巷道两帮煤体内的应力重新分布。靠近巷道壁的煤体首先发生破裂,随着破坏的发展,煤体的抗压强度逐渐增大,直到处于弹性状态。根据煤体所处的应力状态,煤层巷道两侧主要可以划分为:破裂区、塑性区、弹性区、原始应力区[5]。巷道两侧支承压力分布见图4。

图4 巷道两侧支承压力分布图

切向应力:

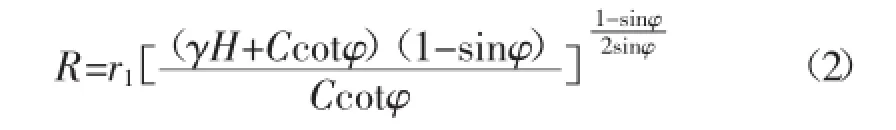

假设巷道所处的原岩应力场为静水应力场,即侧压系数为1,巷道开挖后塑性区最大半径R可以求得:

其中,σt为巷道围岩切向应力,MPa;R为围岩塑性区半径,m;γ为岩石的平均容重,kN/m3;H为巷道的埋深,m;r1为圆形巷道半径,m;r为极限平衡区内所研究点半径,m;φ为围岩内摩擦角,(°);C为围岩的黏聚力,MPa。

破裂区煤岩体遭到破坏,气流通道形成,因此,封孔段避免在破裂区。而围岩塑性区岩石的特点是:该区域的煤体在自身重力、构造应力和支承应力的相互作用下被压实,煤体内的原生裂隙、孔隙减少煤层透气性降低瓦斯流动困难,瓦斯放散速度小。因此,最大封孔深度不应超过支承压力峰值深度,即该深度不应超过塑性区半径。由(1)、(2)式可以求得理论上合理的封孔范围是:r2~R。

1.3 根据煤层渗透性确定最浅封孔深度

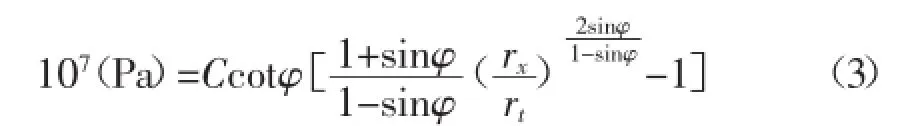

在瓦斯压力不变时,随着地应力的增加,煤岩的透气性快速下降。当地应力增至6~7 MPa时,煤岩体的渗透性下降得十分缓慢。当地应力大于或等于10 MPa时,煤岩体几乎没有气体可以渗透过去。因此,可以根据此确定封孔的最小深度。在围岩的极限平衡区切向应力是主导应力,因此,只考虑切向应力,即当σt=10 MPa时,所对应煤岩体的深度,此处不漏气。假定此时的深度是rx,则rx应该满足(3)式:

应注意的是rx<r2。所以,按煤层渗透性边界确定的封孔深度略浅,需要进一步的工业试验进行验证。而按照破裂区边界确定最浅深度一定满足要求。

2 工业试验

2.1 试验地点概况

本次试验在车集矿2705工作面运输平巷进行。该工作面位于27采区下山以南,煤层结构简单,煤层较稳定,煤层厚度0.5~2.98 m,平均厚度2.65 m,煤层倾角4°~16°,平均12°。工作面南北走向长1 438~1 442 m,东西宽55~138 m。该巷道采用聚氨酯封孔法。

试验地点选在2705运输平巷距离入口100~150 m的靠近采面一帮的区段,该区段内瓦斯抽采钻孔为顺层水平钻孔,钻孔直径93 mm,成孔标准为80 m,孔间距为3 m,钻孔成孔后立即用聚胺脂封孔后联入抽采管路。在试验区段共布置采样钻孔12个,采样钻孔直径42 mm,钻孔编号分别为1#、2#…11#、12#。采样钻孔距底板的距离为1.5 m,孔间距为3 m,孔深12 m。钻屑取样孔布置见图5。

图5 钻屑取样孔布置示意图

2.2 钻屑法确定封孔深度原理

大量的实践表明,随着钻孔在煤层内钻进深度的不断加深,钻头端部依次经过围岩的破裂区、塑性区、弹性区等。不同区域所受应力、围岩破坏状态、透气性的变化会导致每钻进1 m排出的钻屑量有规律地增加,并且出现一定的瓦斯动力现象。可以利用这一规律大致确定围岩的应力分布状态,并且可以根据试验所得数据进行曲线拟合,进而确定合理的封孔深度。

在车集矿进行的瓦斯封孔实践过程中,记录钻孔钻进过程中的钻屑量、动力现象,在由此获取数据的基础上进行统计分析和研究。

2.3 试验数据分析

定义:a={1=“出现动力现象”或者0=“不出现动力现象”},通过对动力现象的赋值,实现了记录结果的可计算性。定义这个综合指标s:s=钻屑量×1+a,该指标考虑了两个参数的影响。整理后的数据见表1。

表1 不同钻进深度下的s和s值表

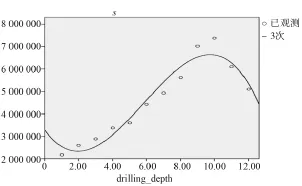

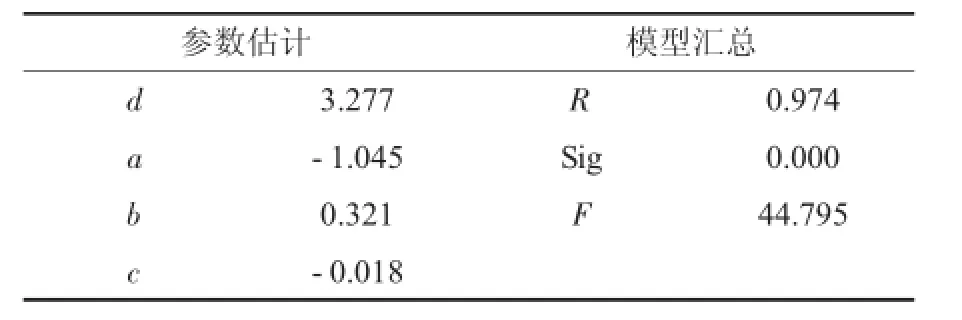

利用SPSS19.0软件对整理的数据进行曲线拟合分析,经多次对s¯和钻进深度两个变量按照拟合三次曲线进行拟合,得出函数:s¯=3.277-1.045x+0.321x2-1.018x3。

拟合曲线见图6,参数估计表见表2。

图6 s值-钻进深度拟合曲线图

结合围岩内部应力的变化,当钻入围岩的塑性区时产生的钻屑会明显增多,结合曲线可以理解为:进入塑性区的那一点刚好是曲线的一个拐点。因此,对拟合方程因变量s¯求对x的导数得:=0.642-0.108x,令=0,得出x=5.944。从图6中可以看到s¯最高值点对应的是x=10,从而可以确定该点对应的是围岩最大切向应力,即塑性区最大半径。从工业试验可以得出,巷道围岩塑性区范围是:5.944~10 m,则该煤层瓦斯抽采钻孔的封孔深度可以确定为:6~10 m。

表2 参数估计表

3 小结

1)通过分析封孔段处瓦斯流动情况,得知确定合理封孔深度的关键在于确定最长和最短封孔深度。

2)通过理论分析以及对工业试验所得数据的统计处理,得出围岩塑性区范围为6~10 m,即为该矿本煤层顺层钻孔的合理封孔深度。

3)研究存在的问题:根据煤岩内的应力分布状态确定了塑性区的范围,而根据煤岩体的透气性与应力的关系可以确定最短的封孔深度,但是两种方法所得结果具有差异,并未对此进行深入的研究。

[1]程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):128-129.

[2]姜建峪,卢卫永.本煤层瓦斯抽采钻孔合理封孔深度研究[J].山西焦煤科技,2013,37(11):24.

[3]李博章,孙重兴.瓦斯抽放钻孔合理封孔深度的确定[J].江西煤炭科技,2012,2(2):109-111.

[4]杨继东.顺层钻孔封孔深度确定及封孔工艺改进[J].中州煤炭,2014(8):60.

[5]钱鸣高.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010:59,197.

[6]王璐.SPSS统计分析基础、应用与实践[M].北京:化学工业出版社,2010:204-208.

Study on Reasonable Sealing Depth of 2705 Working Face in Cheji Coal Mine

Wang Zhi-ming

In order to research the reasonable sealing depth of 2705 working face in Cheji coal mine,the methods including theoretical analysis,curve fitting and the industrial test are adopted.By theoretical analyzing the plastic zone of coal and according to the relationship between stress in coal and permeability of coal seam,the plastic area and the shortest sealing depth can be ensured theoretically.Combines with the industrial test,the data that came from the test are assigned a weight,then the synthetic parameter s is acquired.By making a curve estimation of s value and the sealing depth,the plastic zone depth range can be further ensured,finally the reasonable sealing depth in the coal seam is ensured as 6~10 m.

Sealing depth;Plastic zone;Gas drainage;Industrial test;Curve estimation

TD713+.3

B

1672-0652(2014)12-0021-04

2014-10-25

王志明(1990—),男,河南太康人,2014级在读硕士研究生,主要从事煤矿瓦斯抽采方面的研究(E-mail)2694568227@qq.com