破碎煤岩体注浆加固技术及其应用

2014-05-25张保芳

张保芳

(霍州煤电集团有限责任公司生产技术部,山西霍州031400)

·技术经验·

破碎煤岩体注浆加固技术及其应用

张保芳

(霍州煤电集团有限责任公司生产技术部,山西霍州031400)

注浆加固技术已经成为地下岩土工程中重要的围岩加固方法,其对于破碎煤岩体、软岩、沉降控制,注浆堵水等工程有非常显著的效果。本文分析了注浆加固机理、水泥浆和化学浆区别及其适用范围以及注浆工艺和参数等,并结合国内煤矿注浆加固工程实例,对煤矿破碎煤岩体的注浆加固效果进行了探讨,得出注浆加固能大幅提高破碎煤岩的完整性,使其承载能力增大,围岩最大主应力向煤壁移近,可有效控制巷道底鼓。通过工程实例分析,可为类似工程的注浆施工提供借鉴。

煤岩体;注浆加固;化学浆液;效果评定

20世纪40年代以来,注浆加固技术得到了迅速发展,相继研发了水泥和化学浆液。尤其是20世纪60年代,随着科学技术的进步,注浆设备和工艺也得到了很大的进步,使注浆加固技术得到了普遍应用。虽然我国对注浆技术的研究较晚,但发展迅速,50年代我国发明的矽化法,在建筑物地基加固、黄土沉陷等领域得到了广泛应用。与此同时,煤矿行业也逐渐在井巷加固方面进行了注浆加固技术研究,取得了许多有价值的科研成果。60年代以来,针对极破碎巷道围岩难题,我国相继又发明了化学注浆材料,并且使锚杆支护与注浆加固相结合,对软岩、破碎巷道进行了有效治理,取得了良好的效果。

为了有效控制巷道破碎煤岩体的失稳破坏,本研究将引入一种新型注浆加固支护方法—钻锚注一体化加固技术,这种方法可以归入到锚注体系中,是锚注的一种特殊形式。

1 注浆加固机理

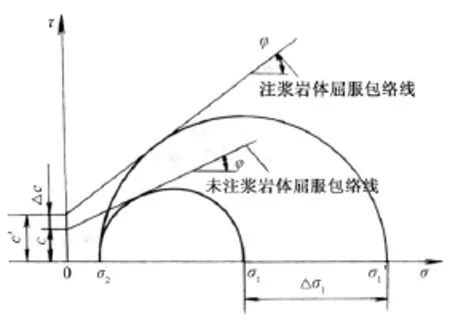

通常认为岩石破裂以剪破坏为主,所以,采用莫尔强度理论对钻锚注加固机理进行分析,为了简化分析,假设强度曲线为直线型包络线。

式中:

τ—岩体抗剪强度,MPa;

σ—正应力,MPa;

C—岩体的内聚力,MPa;

φ—内摩擦角,(°)。

从公式(1)可以看出,决定剪应力大小的因素主要有C、φ两个值。巷道开挖以后,巷道周围原岩应力重新分布。巷道径向应力减少,切向应力增大,巷道周围出现切应力集中。当切应力集中大于围岩强度极限时,围岩发生破坏,内部产生裂隙,其C、φ值减小。这时,就会在巷道围岩一定区域内形成破碎带,通常称之为围岩松动圈。围岩松动圈裂隙较发育,强度较低。钻锚注加固主要是加固围岩松动圈,通过对松动圈进行锚固、注浆加固,可有效提高围岩松动圈的围岩强度,从莫尔强度理论来分析,就是通过提高松动圈围岩的C和φ值,使包络线远离莫尔圆,起到加固围岩,防治围岩破坏的目的。

莫尔强度准则表示的注浆前后岩体强度变化图见图1。

苏联学者研究发现,围岩内聚力C(r)距巷道围岩表面越深,其值越大,其计算公式如下[1]:

图1 注浆前后岩体强度变化图

式中:C∞—未被破坏岩体的内聚力,MPa;

Cr、n—岩体裂隙性系数,Cr>0,n取1,2,…6;

R—离巷道周边某点处的距离,m;

R0—巷道半径,m。

通过锚注加固,松动圈范围内的裂隙发育岩体被固结,其裂隙参数发生明显变化。锚注之前n=2,锚注之后n=6。假设r=RR0=2,那么锚注前后(1r)n分别为0.25及0.015 625。由此可以看出,围岩松动圈经过锚注加固以后,其强度明显增大。学者通常认为,锚注加固后,内聚力可提高40%~70%。

总之,注浆加固支护技术有效改善了破碎岩体力学特性,影响岩体应力重新分布,使应力向有利于工程支护方向发展[2]。根据破碎岩体的受力破坏过程特点,通过工程实践认识注浆加固支护技术的机理,然后制定合理的注浆加固支护技术方案来确保巷道支护符合工程的需要。

2 破碎煤岩体注浆加固技术

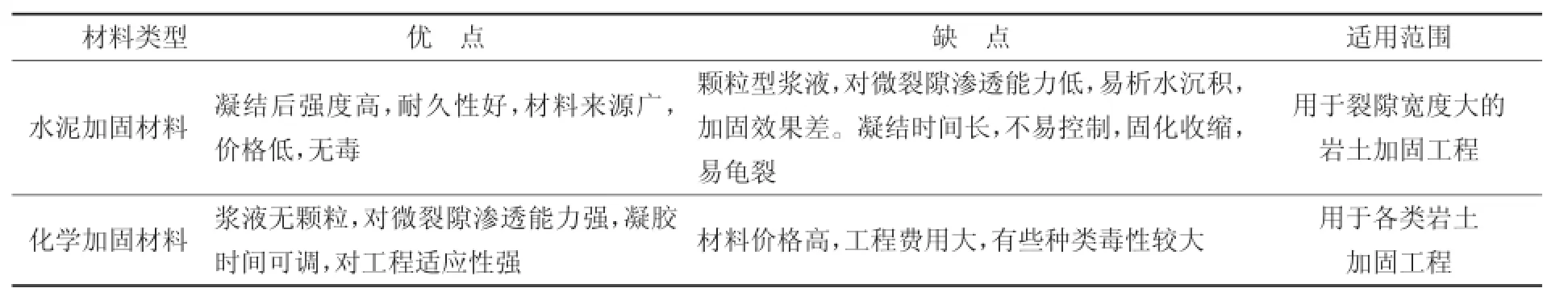

岩土工程中使用的加固材料分为颗粒型的水泥类材料和纯液态的化学材料,加固材料特点见表1。

表1 加固材料的特点及适用范围表

化学加固材料的品种较多,包括环氧类、聚氨酯类、丙烯酰胺类、脲醛类、木质素类及水玻璃类等,目前化学加固材料有脲醛加固材料和聚氨酯加固材料两种,材料性能见表2。

表2 化学加固材料的基本性能表

从表1可以看出,水泥浆液价格低廉,但其加固效果差,凝结时间长,不易控制,固化收缩,易龟裂。化学浆液凝固时间短,强度高,可有效控制围岩变形,但其价格较高,为了综合两种注浆材料的优点,水泥浆液和化学浆液材料可以结合起来使用。

3 典型工程应用

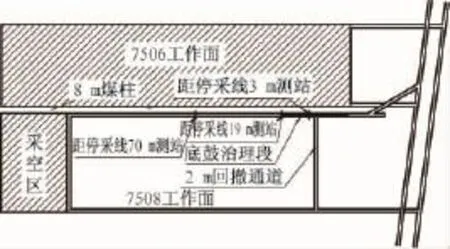

某煤矿主要回采3#煤层,3#煤层厚度达6~7 m,煤质松软,易破碎。由于煤层较厚,7508工作面采用分层开采技术,目前首采上分层,顺槽沿顶板掘进,帮和底板均为煤层。7508工作面运输巷留设煤柱5 m,风巷留设煤柱8 m,见图2。

图2 7508风巷底鼓试验段布置示意图

由于顺槽底板为煤层,松软破坏,在顺槽掘进和工作面回采期间,顺槽底板底鼓严重,平均底鼓量达900 mm左右,为了不影响生产,需要边掘进边起底修复。但是,回采时又出现底鼓问题,底鼓量为800~1 200 mm。顺槽的多次底鼓严重影响了工作面的运输、通风及行人,并且多次的起底费工费时。为了能使顺槽做到一次成巷、不进行多次翻修,采用化学浆液注浆加固技术。聚氨酯材料凝固时间短,强度高,但是其成本较高[3],所以采用聚氨酯和水泥相结合的注浆材料,并对加固后的巷道变形情况进行监测,以反馈设计参数的合理性。

3.1 试验点调查与地质力学评估

7508工作面开采3#煤层,为一孤岛工作面。工作面顺槽所在的3#煤层所含夹矸较多,煤体松软破碎,煤岩类型以亮煤为主,暗煤次之,夹镜煤丝炭条带。巷道埋深约为370 m。

煤层平均单轴抗压强度为9.93 MPa;伪顶主要为泥岩,厚度平均为0.32 m,极易冒落,平均强度为13.5 MPa;3#煤层直接顶主要为砂质泥岩,厚度2.31~2.53 m,强度较高,平均为45.5 MPa;老顶主要是细粒砂岩,坚硬稳定,平均厚度7.67 m,抗压强度为65.5~94.6 MPa。煤层直接底为灰黑色砂质泥岩,厚度为0.74~ 1.0 m,含大量植物化石;老底主要是细粒砂岩,强度中等,为32.5~43.2 MPa,厚度8.9~11.5 m。

为了解治理区域地应力情况,对顺槽区域进行了地应力测试,通过地应力测试发现,巷道水平应力较大,最大为15.16 MPa,最小水平应力为8.30 MPa,垂直应力介于两者之间,为9.25 MPa。

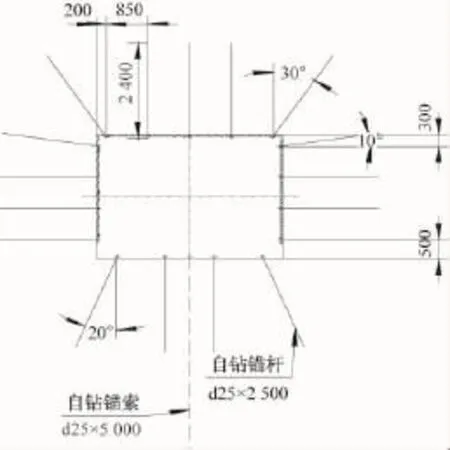

3.2 注浆加固支护方案

根据以往工程实践经验分析,确定治理巷道底鼓的支护设计如下:

锚杆材料:采用自钻锚杆,直径25 mm,长度2.5 m,破断载荷16 t,伸长率延伸率平均12%,采用高强M25螺母。

注浆材料:为了能降低巷道支护成本,采用聚氨酯和水泥相结合的注浆材料,聚氨酯外加水量1%;水泥注浆材料主要使用普通硅酸盐水泥,水灰比按照1∶2.5进行配置,配置过程中加入1.5%的添加剂,聚氨酯注浆孔和水泥注浆孔按照排交替注浆布置。

托板:采用拱型高强度托盘,规格为200 mm×200 mm×3 mm。

锚杆角度:靠近巷帮的底板锚杆安设角度为与垂线成20°。

锚杆布置:锚杆排距1 m,每排4根锚杆,间距1 m。

锚索材料:为了能保证巷道底板稳定,在底板中间部位布置5 m长的自钻锚索,其结构与自钻锚杆相同,主要为注浆使用。

一次性钻头:锚杆用钻头为全钢,直径为46 mm;锚索用钻头为合金钢的,直径为46 mm。

巷道支护示意图见图3。

图3 7508工作面风巷支护示意图

3.3 钻锚注支护监测

为了能很好地反馈注浆加固设计参数的合理性,对加固巷道进行监测,根据监测结果不但可以修正支护参数,还可以分析围岩加固机理,为将来其它区域的注浆加固提供借鉴。

由于注浆加固工程属于隐蔽工程,需要采用钻孔取芯技术才能更好的判断实际注浆的加固效果,所以本文采用钻孔取芯和钻孔围岩强度测试相结合的综合检测技术来检测注浆加固效果。

3.3.1 底板围岩强度测试

采用研制的新型WYQD-Ⅰ型围岩强度测试仪进行围岩强度原位测试,该仪器主要由触探探头、手摇液压泵、高压管、支持杆及记录仪组成,通过在底板钻进3 m左右的钻孔,利用触探探头分别测出不同深度的围岩强度,触探探头直径为56 mm。

在非治理段设置了3个测站,测量结果取各测站相同深度的平均值,经测试底板煤岩层1.5~3.0 m强度平均值为9 MPa,0~1.5 m强度平均值为3.1 MPa,并且不同深度强度值变化较大,接近50%的测点未测试到强度数据,这主要是因为底板裂隙发育,岩层较软。

按照同样的测试方法,在治理段进行了同样的底板岩层强度测试,经测试底板煤岩层1.5~3.0 m强度平均值为12 MPa,0~1.5 m强度平均值为7.5 MPa,且90%的测点均可测试出强度数据。由此可以得出,通过锚注加固技术可以有效提高底板围岩强度,使化学浆液充填底板裂隙,并把破碎围岩固结成一体,最终形成整体性较强的底板[4]。

为了进一步判断底板注浆加固效果,采用取芯钻头,从底板0~3 m取出岩芯,非钻锚注支护段,岩芯裂隙非常发育,难以取出完整岩芯,岩芯极易从裂隙处断裂,取芯率仅为28%;而在钻锚注支护段采用同样的机具进行取芯,从取芯可以看出,岩芯裂隙处被化学浆液充填,岩芯强度较高,取芯比较完整,取芯率可达77%。

3.3.2 表面位移监测

通过现场监测数据发现,巷道底鼓治理段的底鼓变形量明显减少,与非治理段相比,其变形量仅相当于非治理段的1/3。钻锚注段顶板下沉量比非钻锚注段顶板下沉量增加73 mm。钻锚注段两帮移近量比非钻锚注段两帮移近量多10~107 mm。但是,顺槽的帮部和顶板变形量却有明显的增加,这主要是因为:

1)巷道试验段位于回撤通道交叉点,应力集中,导致变形量大。

2)由于底板得到有效控制,使应力向帮部和顶部转移,增大了帮部和顶部的变形量。

3)经钻锚注底板应力无法释放,向周围围岩转移。从上述加固实践情况可以看出,在治理底板围岩的同时,必须加固两帮的围岩,否则容易导致两帮变形量过大。

4 结论

1)钻锚注一体化加固技术可以优化破碎煤岩体的裂化力学特征,改善围岩应力状态,将破碎煤岩体黏结在一起,从而达到加固围岩的目的。同时,影响岩体应力重新分布。

与此同时,自钻锚杆还能有效的把锚固区域内的岩体连接起来,使巷道围岩保持整体稳定。

2)现场工程试验表明,钻锚注一体化支护技术可以有效加固破碎煤岩体,注浆浆液可以黏结、充填煤岩体裂隙,保持巷道围岩的整体稳定,从而形成强度比较高的底板,而且浆液和锚杆共同作用可有效控制巷道松动圈的扩展。总之,钻锚注支护对破碎底板底鼓控制十分有效。

[1]杨景贺.综放面顶煤加固技术试验研究[J].煤炭科学技术,1999(4):4-6.

[2]杨新安,陆士良.软岩巷道锚注支护理论与技术的研究[J].煤炭学报,1997(1):32-36.

[3]林登阁,韩立军.巷道底鼓机理及防治研究[J].建井技术,1997(6):22-26.

[4]韩立军,林登阁.不稳定巷道中锚注联合支护[J].矿山压力与顶板管理,1999(1):15-17.

Grouting Reinforcement Technique and Application of Fractured Coal and Rock

Zhang Bao-fang

Grouting reinforcement technique is an important surrounding rock reinforcement measure to underground geotechnical engineering,it has good effects on engineering construction such as broken coal and rock,soft rock,subsidence control,grouting and plugging water and so on.Analyzes grouting reinforcement mechanism,difference and application range of cement paste and chemical pulp,grouting process and parameters.Combines with the inland coal mine grouting reinforcement project,discusses grouting reinforcement effect of coal mine broken coal and rock,obtains that grouting reinforcement can drastically increase the integrity of broken coal and rock,enlarge the bearing capacity,close to coal wall of surrounding rock maximum principal stress,it can effectively control roadway floor heave.By analyzing engineering example,expects that it can provide references for the future grouting construction of similar project.

Coal and rock;Grouting reinforcement;Chemical grout;Effect evaluation

TD353

B

1672-0652(2014)12-0032-04

2014-11-12

张保芳(1966—),男,山西襄汾人,2012年毕业于太原理工大学,工程师,主要从事煤矿开掘生产技术方面的管理工作(E-mail)543913570@qq.com