调频引信信号处理器模块化改进

2014-05-25卢新栋李艳萍

卢新栋, 李艳萍

(西安机电信息技术研究所,陕西 西安 710065)

调频引信信号处理器模块化改进

卢新栋, 李艳萍

(西安机电信息技术研究所,陕西 西安 710065)

针对调频引信信号处理器元器件、印制板及连接线多,易出现人工焊接错误且效率低下,印制板间的导线在调试、灌封等工序上易断、连接不可靠等问题,提出了对信号处理器电路采取模块化的改进设计。非调试参数部分全部集成到专用的小型化模块上,作为调频引信的一个专用模块部件。该设计经过了大量的产品装配及动态试验证明,产品设计可靠,成品率显著提高,可减少人力成本,提高生产效率。

调频引信;信号处理;模块化

0 引言

信号处理器是调频引信的重要部件,信号处理器设计的好坏将直接影响到近炸引信功能的实现。调频引信要求信号处理器有适当的放大量[1]、一定的频率特性、一定的抗干扰能力和噪声抑制能力、工作稳定、温度稳定性好、强度高等功能特点。复杂的功能要求信号处理器使用大量的元器件,需要检测较多的功能点。旧的信号处理器印制板间采用镀银导线实现信号传递,实践中发现导线在焊接后,焊点附近部位在经过产品多次调试(高低常温及热冲击)和对接固定时变得易断,使信号处理器装配可靠性一直得不到提高,提供产品常常需要增大一倍的量来挑选产品。实践中还发现每一发产品的噪声大小差异很大,分析原因为每发产品的多根导线弯折在印制板间位置不同,对信号传输有一定的耦合干扰不同造成,因此必须对信号处理器进行彻底的改进。

本文提出了对调频引信信号处理器进行模块化、小型化、通用化改进设计。

1 改进前的信号处理器

以往信号处理器部件采用四块不同功能的印制板完成所有器件的焊接,各印制板间采用镀银导线实现信号的传递,信号流程如图1所示。

图1 信号流程

每块印制板待各功能参数调试完成合格后,再用导线进行连接。连接后首先进行整体功能测试,测试中发现导线由于经常来回折动,很容易断裂,造成个别器件烧毁,而且还不容易发现问题出在哪里,往往查找一发问题产品所用的时间比重新装配一发产品的时间还长,引来很多麻烦。经总体性能测试合格后的信号处理器再进行总装固定,总装成塔式结构如图2所示。

图2 信号处理器塔式结构图

总装后的信号处理还要进行性能检查,确保总装过程中导线是否有断裂、短路和虚焊问题。检测合格后还要经过热冲击和高、低温等性能筛选。实践中发现经过所有环境试验测试合格后的信号处理器,在进行灌封固定后,有部分产品功能还会失效。

对失效的产品进行解剖发现,个别导线出现了断裂,还有个别导线的绝缘层由于前面工序造成破皮而没有检查出来,灌封后经灌封料的挤压,与器件短路在一起,造成产品失效。经过实践发现,每个环节均有失效产品,造成产品浪费,成品率不高,使得每次准备产品,均要有接近1倍的余量来挑选,形成了调频引信成品率低,不好干的观念。

实践中还发现同一批的产品,性能上往往有很大的差异,经过反复分析,原因就是各个导线在总装后处于产品中不同的位置,重要导线(如电源,信号传输等)造成的耦合干扰不一样,使每发产品性能出现了差异。随着计算机程控自动检测系统技术的发展,引信检测也引入了自动化测试, 1#~3#板上均有需检测的点位,而产品总装灌封后仅有4#板可与外界连接,这时需要导线把1 #~3#板上待检测的点位引到4#板上去,无疑增大了工作量和降低了产品的可靠性。这些问题严重影响了产品的开发。

2 信号处理器模块化改进

新的引信研制提出了“三化”设计要求,其中组合化(模块化)是在对一定范围内的不同产品进行功能分析和分解的基础上,划分并设计出一系列通用模块或标准模块,并与专用模块和零部件进行组合,构成产品系列的一种标准化形式[2]。单片集成电路体积小,前期开发成本高,批量生产后成本低,适合于固定不变的产品。如果产品参数需要改进,需重新设计生产线,不适合产品多项目应用。厚膜混合集成电路在陶瓷基片上进行封装[3],强度受限,不适合用于高过载的产品上。分析了以上两种工艺的优缺点,根据引信特殊的使用环境和一体化多个项目应用的特点,提出了对信号处理器的不同功能部位进行模块化、小型化类似集成电路式改进设计,使之成为该体制专用及各项目通用的专用集成模块。各模块全部在小型印制板基地上采用机器自动贴片焊接小封装器件,插针式引脚输出,参数可调可控,可抗高过载,且完全剔除印制板间的导线,提高产品的成品率和可靠性。

根据信号处理器处理信号的不同功能,按照信号先后走向,把各功能分别集成到不同的模块上去。本文针对调频引信采用将前置滤波和放大集成到一块模块上,供信号处理器的电源集成到一块模块上,将低频滤波和检波集成到一块模块上,将信号判别与输出集成到一块模块上。其模块设置和信号流向如图3所示。

图3 模块设置及信号流向图

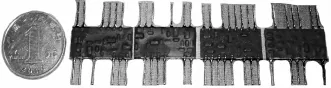

专用信号处理模块结构如图4所示,专用模块作为通用部件应用在不同项目上的结构如图5所示。

图4 专用信号处理模块

图5 专用模块应用在不同项目的侧面结构图

改进前后有了很大的区别。改进后,四块专用信号处理模块输入输出全部用插针与1#板和2#板连接,没有任何导线,不存在导线因位置不同而导致每发产品状态上的差异;四块模块上的插针进行了防错装设计,不会出现导线连接时易产生的人为焊接错误;四块模块上的器件和插针分别为机器贴片焊接和压接,工艺一致性好,适合于批量生产;四块模块可通过下排插针将各功能监测点全部引到2#板上,检测点集中,便于实现计算机程控检测;信号处理可调试参数部分全部放到了1#板和2#板上,便于调试,经环境试验后,若因某一器件散差导致参数变化,便于替换;四块模块上的器件不需要调试,选用了封装尺寸小的器件,实现了小型化,可适应不同项目对信号处理部件尺寸的要求。

性能上改进后的产品与原产品有了较大的区别,主要是影响产品的通道噪声。在开始设计时就已注重信号的流程,相同电路的对称设计,数模地线的分离,地线网格结构的设计等[4],但与原产品还是有了些区别,经分析主要是分布参数的变化。于是在内部电源上加入了低通滤波器,使产品的性能满足了要求,而且每发产品的噪声接近一致,这是改进前没有预料到的,这便很好控制每一批产品的状态了。

四块专用信号处理模块上下均有插针,必须四个模块的上下插针同时插入1#板和2#板后,才可以进行焊接。如果上下板插针焊接过孔设计的一样大小,将很难把四个模块的插针对齐同时插入一个印制板的过孔里。上下两个印制板必须有一个的过孔增大,以抵消插针的误差,这是在实际装配中发现后再优化改进设计的。

3 测试与试验验证

3.1 产品工艺、成品率及性能的提高

专用信号处理模块在经过状态固化后,进行了较大数量的试装。器件及引脚插针全部为机器贴装,加工合格后用专用信号处理模块检测系统进行了第一次性能测试,测试结果100%合格。将检测合格的专用信号处理模块进行了热冲击筛选试验,用以早期发现焊接上有问题的产品,试验后对专用模块又进行了100%性能检测,结果性能与热冲击前无任何变化,测试全部合格。

将检测合格的专用模块与1#板、2#板进行插接,将插接成整个信号处理器的印制板放到专用的夹具中固定,使印制板间保持水平与垂直后,对各插接孔上的插针进行焊接。

实践中装配效率比塔式导线结构提高了至少2倍以上。还因设计成防错装模式,不存在产品错装的问题。对总装成型的信号处理器进行性能调试后,利用计算机程控检测系统进行检测记录,排除了产品人工供电、测试、读数和人工记录间的错误,效率显著提高。对检测合格的信号处理器进行低温、高温、热冲击性能筛选及灌封后的低温、高温、热冲击筛选,成品率可达95%以上;而以前塔式结构时,到最后合格的成品仅能达到50%~60%。

将灌封后的信号处理器进行了横向及纵向各30 kg以上马歇特锤击试验,产品在性能上没有出现明显的变化。

改进后的信号处理器较以前产品在性能上趋于一致,试验室静态通道噪声也较以前产品小一倍以上。信号处理器新老结构的比较,如表1所示。

表1 新老结构比较数据表

3.2 动态试验验证

改进后的信号处理器已成功在榴弹及火箭弹引信上顺利通过了各阶段动态试验验证。两类弹种合计动态射击数量达千余发,没有出现一发早炸,而连续波多普勒体制引信要达到早炸小于2%都困难。新的设计充分发挥了对地调频引信的优越性[4]。

4 结论

本文针对调频引信信号处理电路进行了模块化、通用化和小型化的改进设计,核心部分集成到四块专用信号处理模块上,需调试部分放到连接集成模块的上下印制板上,整个信号处理无任何导线,相比原设计成品率和可靠性有了质的提高。产品装配工艺简单、提高了效率,还可适用于计算机程控检测。核心部分小型化后,可适于不同项目结构的需要。产品经过了榴弹及火箭弹的动态验证试验,证明了设计可靠可行。

[1] 臧立君,李兴国.无线电引信电路设计原理[M].南京:兵器工业部教材编审室出版,1986.

[2] 马宝华.我国兵器引信“三化”的必然趋势及其顶层设计[C].第十届引信学术年会论文集,1997.

[3] James J.Licari,Leonard R.Enlow(著),朱瑞廉(译).混合微电路技术手册[S].北京:电子工业出版社,2004.

[4] 杨克俊.电磁兼容原理与设计技术[M].北京:人民邮电出版社,2004.

The Improvement of Modularization on Signal Processor of Frequency Modulation Fuze

LU Xin-dong, LI Yan-ping

(Xi'an Institute of Electromechanical Information Technology, Xi'an Shaanxi 710065,China)

The frequency modulation fuze signal processor has much more components, printed and connecting wires.It is prone to the problem of error and low efficiency of manual welding,easily broken and unreliable connection of the wires on the printed plate after the debugging and perfusion process.Aming at the problems,animproved design of the modularization of signal processor circuit was designed in this paper.Non debug parameter parts are integrated in the small and specific component as a special components of FM fuze.This design was proved by a lot of product assembly and dynamic experiments that it was credible and the inverse proportion of the finished product was imporving.It can reduce the labor cost and improve the production efficiency.

frequency modulation fuze;signal processor;modularization

TJ431

A

1671-0576(2014)02-0014-04

2013-10-30

卢新栋(1978-),男,工程师,主要从事引信信号处理方面的研究;李艳萍(1981-),女,工程师,主要从事探测器方面的研究。