PLC在SLon系列磁选机的应用

2014-05-23陈佩琳

李 忠 ,李 勇 ,陈佩琳

(1.赣州金环磁选设备有限公司,江西 赣州 341000;2.赣州有色冶金研究所,江西 赣州 341000)

0 引言

SLon系列磁选机是一种开发细粒弱磁性矿物选矿新技术,研制连续转环式高梯度先进磁选设备,在矿物加工工业中有着广泛的应用,在早期的产品中,由于没有使用KGCF可控数字触发脉冲替代模拟信号脉冲,造成输出电流稳定性差,影响磁选选矿指标波动,致使存在分选效果不佳,精矿回收率及品位不理想等问题。自2005年采用磁选机自动控制系统(KGCF),产品品质和技术附加值得到提升。磁选机自动控制系统(KGCF)以PLC微处理器(CPU)为基础,采用编制程序方式,通过内部存储逻辑处理,执行逻辑运算、顺序运算、算术运算等,对磁选机各项技术参数、性能、操作等模拟,通过PLC微处理器(CPU)逻辑处理,经数字量之间D/A转换和A/D转换的操作指令,指令数字式输入和输出,达到磁选机选矿生产过程有效控制。本文介绍PLC在SLON系列磁选机控制中的几项关键应用。

1 SLon磁选机工作原理简介

SLon立环脉动高梯度磁选机结构见图1。SLon立环脉动高梯度磁选机主要由脉动机构、激磁线圈、铁轭、转环和各种矿斗、水斗组成,用导磁不锈钢制成的圆棒或钢板网作磁介质。

图1 SLon立环脉动高梯度磁选机结构

磁选机的工作原理为:励磁线圈通以直流电,在分选区产生感应磁场,位于分选区的磁介质表面产生非均匀磁场即高梯度磁场;转环作顺时针旋转,将磁介质不断送入和运出分选区;矿浆从给矿斗给入,沿上铁轭缝隙流经转环。矿浆中的磁性颗粒吸附在磁介质表面上,被转环带至顶部无磁场区,由冲洗水冲入精矿斗;非磁性颗粒在重力、脉动流体力的作用下穿过磁介质堆,沿下铁轭缝隙流入尾矿斗排走[1]。

2 系统方案设计

2.1 自动控制系统分析及控制要求

励磁电流是磁选机工作时重要的工艺参数之一。励磁电流稳定是保证产品质量的基本条件,励磁电流检测与控制是实现磁选机自动控制最重要组成部分。励磁电流的自动控制应使磁选机在运行过程中有较强的抗干扰能力,保证磁选机安全可靠地工作。对于外部环境产生的励磁电流干扰,如电网波动等。自控系统同样能够在最短的时间内恢复励磁电流的稳定。如果某种原因引起励磁电流失调即励磁电流长时间不能达到误差允许范围内的给定值,自控系统将发出声光报警,同时在触摸屏上提示告警信息,供操作人员即时处理。

可控硅等元器件在正常工作过程中会发热,如不对其进行散热、降温处理,这些发热器件温升过高时容易损坏,造成磁选机无法正常工作。当可控硅温度超过温度上限时,必须控制风机在高速状态运行,从而对发热设备进行散热降温,使可控硅在一定的温度范围内工作。为确保安全,系统还对风机状态进行监测,若风机运行中出现故障,则系统自动发出声光报警,同时在触摸屏上提示告警信息,供操作人员即时处理。

根据SLon磁选机的工作原理,为了保障设备高效稳定地工作,控制系统应具备以下主要功能:

(1)产生稳定的直流励磁电流。这部分主要由三相半控整流电路、可控硅触发装置组成。为了满足不同型号SLon磁选机的要求,励磁电流可以通过人机界面进行设定。为确保磁场强度稳定,必须使励磁电流稳定在所设定的值,因此,采用PID算法进行电流控制。

(2)根据SLon磁选机的工作原理及工作过程,为了使系统正常安全工作,必须确保转环电机、脉动电机及励磁机构按一定的顺序起动和停机,因此必须采用相应的互锁技术。SLon磁选机的启停顺序要求为:在转环电机、脉动电机和风机都起动之后才能起动励磁机构,否则按启动励磁按钮无效;转环电机、脉动电机和风机中任何一个停止工作,励磁机构将自动停机,并进行声光报警。

(3)保护可控硅元件。当可控硅元件的温度超过40℃时,风机以高速档运行;当温度低于38℃时,风机以低速档运行。

(4)当磁选机系统某一部分出现故障,如缺相、超温、短路、过流、欠磁时,能自动安全地关闭系统,停止磁选机工作,并进行故障报警。

(5)为了将磁选机纳入整个企业的过程自动控制系统,设计与上位机通信的接口[2]。

2.2 系统总体结构设计

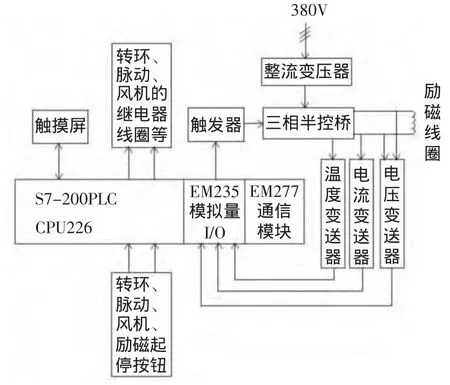

控制系统主要由S7-200PLC主机、模拟量输入输出模块、Smart 700 IE触摸屏、可控硅整流装置(包括三相半控整流电路和触发器)、温度变送器、电流变送器、电压变送器等组成。系统的硬件结构框图如图2所示。

图2 控制系统结构框图

3 PLC系统硬件设计

3.1 S7-200 PLC CPU选型

S7-200PLC系统是紧凑型可编程序控制器。系统的硬件构架是由自成系统的CPU模块和丰富的功能扩展模块组成。它能够满足各种设备的自动化控制需求。应用领域极为广泛,覆盖所有与自动检测、自动化控制相关的工业及民用领域,包括各种机床、机械、电力设施、民用设施、环境保护设备、汽车、机器人等[3-4]。

S7-200有5种CPU模块,它们是CPU221、CPU222、CPU224、CPU224XP、CPU226。各 CPU 模块的技术指标虽不完全相同,但总体差别不大。

I/O点数是PLC的一项重要指标,合理选择I/O点数既可以使系统满足控制要求,又可使系统总投资最低。PLC的输入/输出总点数和种类应根据被控对象所需控制的模拟量、开关量等输入/输出设备情况来确定,一般一个输入/输出元件要占用一个输入/输出点。其中 CPU221模块、CPU222模块、CPU224模块、CPU226模块的I/O数如表1所示。

磁选机控制系统输入输出信号一共有由10个数字量输入点、8数字量输出点3个模拟量输入和1个模拟量输出信号组成。根据这些条件,CPU224和CPU226都符合要求,考虑到以后的调整和扩充,在估计的总点数上加上20%~30%的备用量,并且CPU226有更强的模块扩展能力,更快的运行速度和功能更强的内部集成特殊功能,可完全适应于复杂的中小型控制系统[5],所以该设计选用CPU226模块。CPU226模块的I/O总数为40点,其中输入点24点,输出点16点,可带7个扩展模块。最大扩展至248路数字量I/O点或35路模拟量I/O点。13 K字节程序和数据存储空间。6个独立的30 kHz高速计数器,2路独立的20 kHz高速脉冲输出,2个RS485通讯/编程口。

表1 各CPU模块I/O点数

3.2 S7-200 PLC扩展模块的选型

(1)模拟量模块。由于该系统除了一些数字量信号来控制以外,还有一些模拟量信号进行控制,因此需要扩展一个模拟量输入输出模块。模拟量模块主要有模拟量输入模块(EM231)、模拟量输出模块(EM232)和模拟量输入输出模块(EM235)。EM231模块只有4个模拟量输入通道,EM232只有2个模拟量输出通道,EM235是最常用的模拟量扩展模块,它具有4路模拟量输入和1路模拟量输出功能[6]。在该磁选机自动控制系统中共有三个模拟量输入(电流变送器、电压变送器、温度变送器)和一个模拟量输出,根据这一要求,该系统选用EM235模拟量输入输出模块。

模拟量扩展模块的接线方法对于电压信号,按正、负极直接接入X+和X-;对于电流信号,将RX和X+短接后接入电流输入信号的“-”端;未连接传感器的通道要将X+和X-短接。

(2)通信模块。S7-200 PLC与上位监控机或主站的通信可以采用多点接口网络(MPI)或PROFIBUS-DP接口等多种通信方式,系统中S7-200的CPU不带有通信接口,必须通过扩展一个通信模块(如EM277)来进行通信。EM277模块具有MPI和PROFIBUS-DP两种通讯功能,因此只要在上位机中安装CP5613通讯卡或直接与主站通过MPI电缆进行连接,就在上位机或主站和S7-200 PLC之间建立了通讯硬件联系。

3.3 PLC CPU226外围电路设计

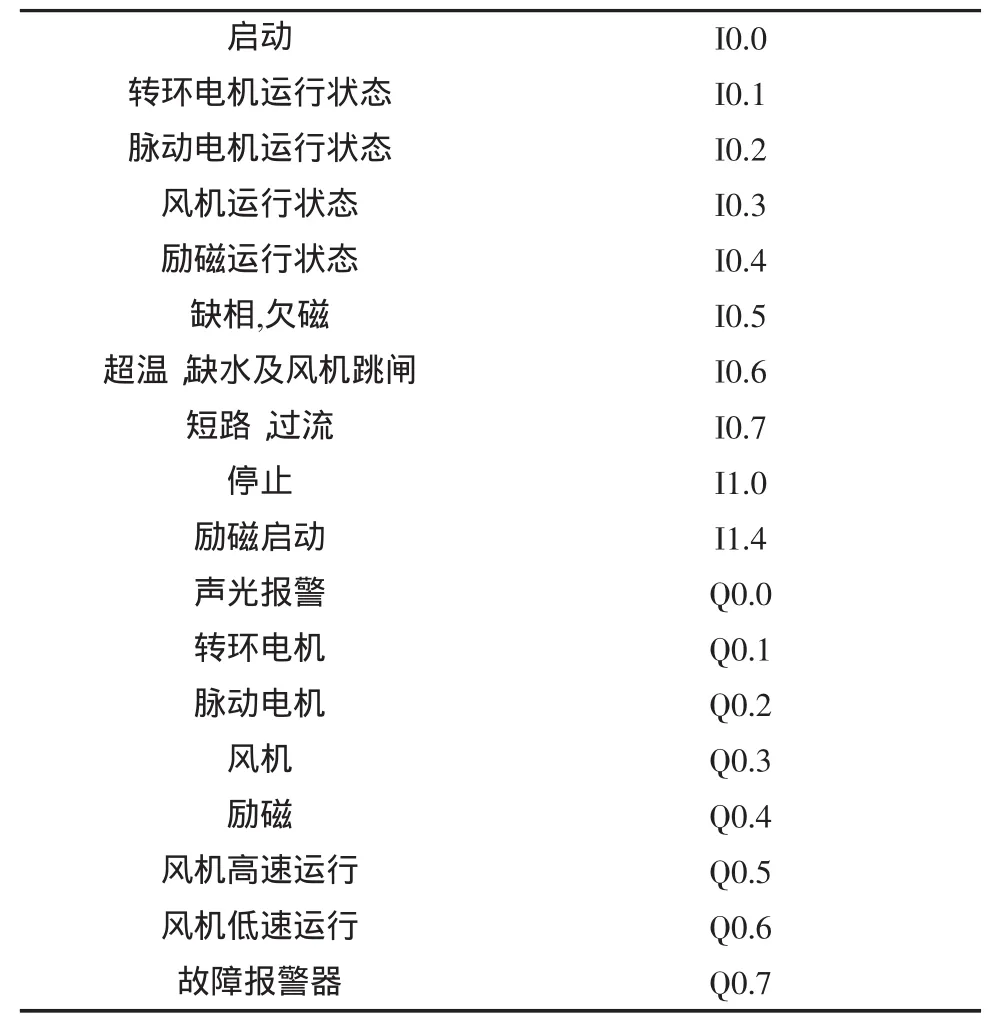

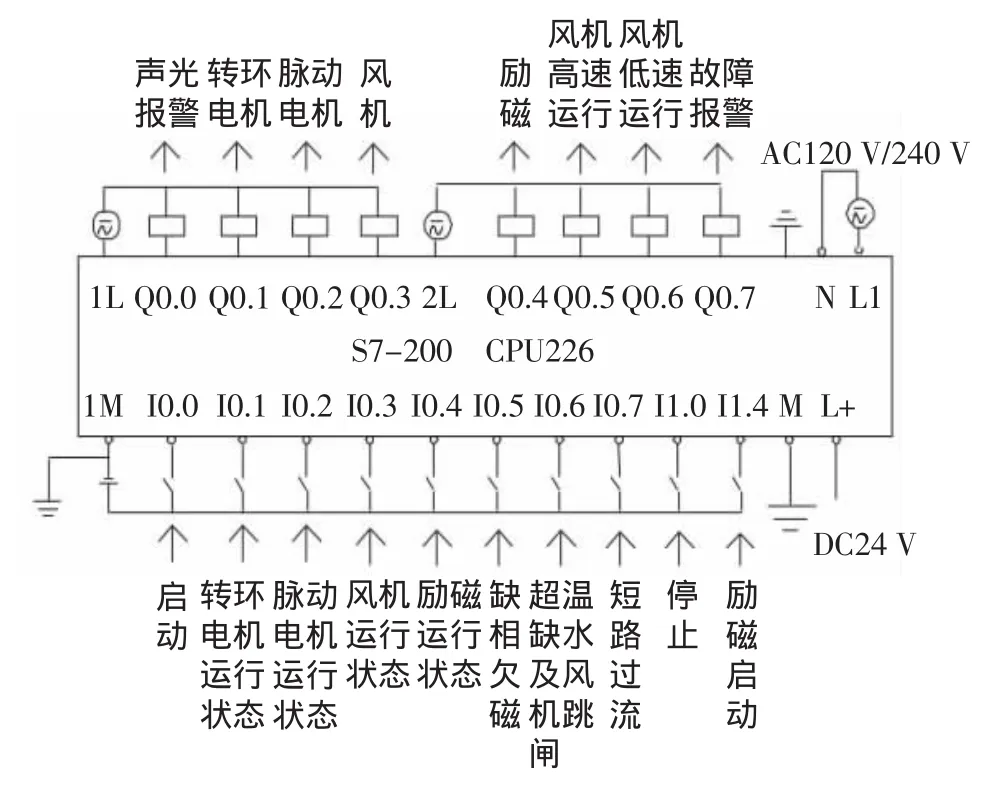

该系统所有数字量输入输出I/O口分配如表2所示。CPU226输入输出单元的接线图如图3所示。

I0.0-I0.7、I1.0、I1.4是输入端子,外部输入的开关信号由这些输入端子接出,经过直流电源终至公共端1M,M、L+两个端子提供DC24 V/400 mA传感器电源。输出端子有Q0.0-Q0.3与公共端1L、Q0.4-Q0.7与公共端2L组成,负载的一端与输出点相连,另一端经电源与公共端相连。输出端子排的右端N、L1端子是供电电源AC120 V/240 V输入[7]。

表2 PLC控制器数字量输入输出I/O口分配

图3 CPU226输入输出信号

3.4 EM235与变送器及触发器连接电路设计

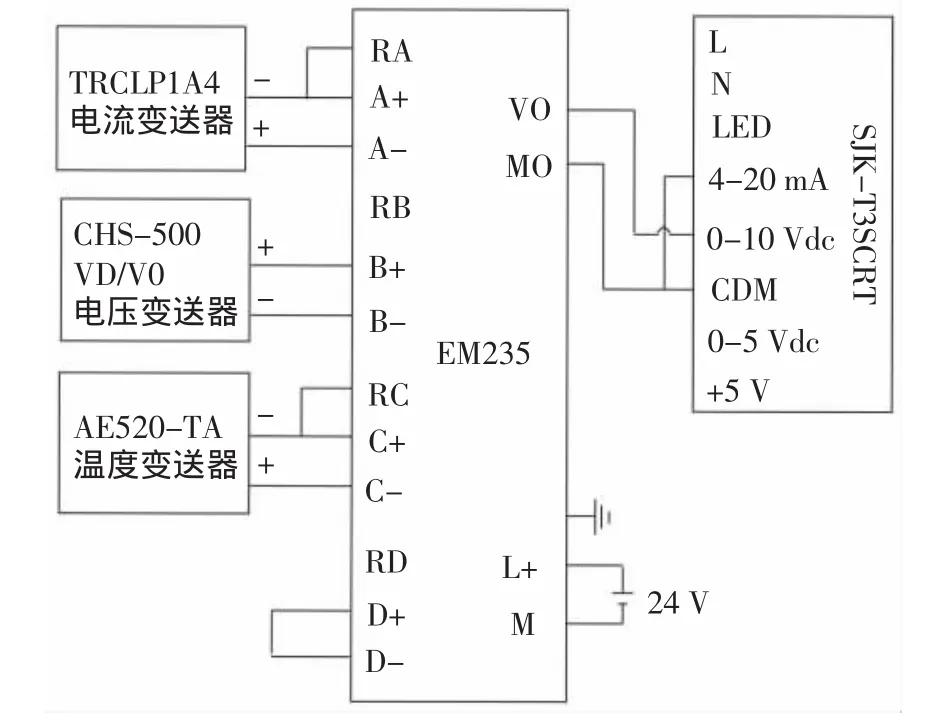

模拟量扩展模块的接线方法,对于电压信号,按正、负极直接接入X+和X-;对于电流信号,将RX和X+短接后接入电流输入信号的“-”端;未连接传感器的通道要将X+和X-短接。由于电流变送器和温度变送器的输出是4-20 mA的电流信号,电压变送器的输出是0-5 V的电压信号。对于EM235输出信号则作为触发器的控制信号,其输出有±10 V电压信号,与触发器的连接方式则选择按照0-10 Vdc自动控制方式的方法进行连接。所以模拟量输入输出模块与变送器及触发器的连接如图4所示。

图4 EM235与变送器及触发器的连接图

4 系统软件设计

磁选机控制系统软件设计主要是S7-200PLC程序的编程设计。STEP7-MicroWIN32是西门子公司推出的专门面向S7-200系列PLC的编程软件。使用该编程软件可以完成控制程序的编写及下载、PLC通信组态等功能。PLC程序采用梯形图(LAD)编写[3]。

程序设计过程中首先分别设计实现特定功能的子程序,如:电机顺序启动控制子程序,电机顺序停止控制子程序,温度电压电流A/D转换子程序,PID参数初始化子程序,PID控制励磁电流采样运算中断程序,可控硅工作温度控制子程序。然后设计主程序,按一定顺序和条件调用子程序,再采用相应的技术手段(互锁),来连接补充完善子程序。并在主程序中,实现有故障时,安全关闭励磁系统,同时进行故障报警。

4.1 顺序启动和停止子程序设计

根据SLon磁选机的工作原理及工作过程,为了使系统正常安全工作必须确保转环电机、脉动电机及励磁机构按一定的顺序起动和停机,因此必须采用相应的互锁技术。SLon磁选机的启停顺序要求为:在转环电机、脉动电机和风机都起动之后才能起动励磁机构,否则按启动励磁按钮无效;转环电机、脉动电机和风机中任何一个停止工作,励磁机构将自动停机,并进行声光报警[2]。

为了达到这样的控制要求,在顺序启动子程序和顺序停止子程序中,采样启动延时定时器T37、T38、T39和停止延时定时器T40、T41、T42来实现顺序启动和顺序停止;在主程序中,采用相应的互锁技术来满足励磁的正常工作并实现非控制要求时报警。

4.2 温度、电压和电流的标度变换子程序设计

由于变送器采集的是0~32000的模拟量,PLC无法识别,因此选择使用EM235把变送器中的模拟量转换成PLC能识别的标准量,在这里即是实际值。

在检测系统中,实际的测温范围是有上限和下限的。现选择EM235将变送器的4~20 mA电流转换成12位二进制数,该数据存于AIWX的第3~14位。用PLC程序把检测值转换成实际值,存于VDXXX中的程序。

4.2.1 温度的标度变换程序设计

在温度检测系统中,所选型号的温度变送器量程为-100℃~+200℃。现选择EM235将温度变送器的4~20 mA标准电流转换成12位二进制数,该数据存于AIW0的第3~14位。用PLC程序把检测值转换成实际的温度值,存于VD500中的程序。

当测得温度达到上限(+200℃)时,温度转换器的电流应该为20 mA,AIW0的数值为32000。每毫安对应的A/D值约为1600。

当测得温度为下限(-100℃)时,温度转换器的电流应该为 4 mA,A/D值约为:(32000/20)×4=6400。

所以,被测温度为-100℃~+200℃时,AIW0的对应值约为6400~32000。可以算出1℃对应的A/D值大约为85.3333。取约数85.3。可以算出把AIW0的数值转换为实际温度的计算公式为:VD500值=(AIW0 值-6400)/85.3。

4.2.2 电压的标度变换程序设计

在电压检测系统中,实际电压的测温范围为0~500 V。现选择EM235将电压变送器的0~5 V标准电压转换成12位二进制数,该数据存于AIW2的第3~14位。用PLC程序把检测值转换成实际的电压值,存于VD504中的程序。

当测得电压达到上限(500 V)时,电压转换器的电流应该为5 V,AIW2的数值为32000。每毫安对应的A/D值约为32000/5=6400。

当测得电压为下限(0 V)时,电压转换器的电流应该为0 V,A/D值为:0。所以,被测电压为0~500 V时,AIW2的对应值约为0~32000。可以算出1 V对应的A/D值大约为:32000/500=64。可以算出把AIW2的数值转换为实际电压的计算公式为:VD504值=AIW2值/64。

4.2.3 电流的标度变换程序设计

在电流检测系统中,实际电流的测温范围为0~2000 A。现选择EM235将电流变送器的4~20 mA电流转换成12位二进制数,该数据存于AIW4的第3~14位。用PLC程序把检测值转换成实际的电流值,存于VD200中的程序。

当测得电流达到上限(2000 A)时,电流转换器的电流应该为20 mA,AIW4的数值为32000。每毫安对应的A/D值约为16。

当测得电流为下限(0 A)时,电流转换器的电流应该为4 mA,A/D值约为64。所以,被测温度为0~2000 A时,AIW4的对应值约为64~32000。可以算出1 A对应的A/D值大约为15.968。取其近似值为16.0。可以算出把AIW4的数值转换为实际电流的计算公式为:VD200 值=(AIW4值-64)/16。

4.3 PID控制励磁电流的程序设计

PID算法是自动控制系统中比较常用的使实际值稳定在设定值的一种技术手段。由于该控制系统要求确保磁场强度稳定,就必须使励磁电流稳定在所设定的值,因此,采用PID算法进行电流控制[8]。

PID控制励磁电流子程序是由励磁控制系统主程序进行调用的,作用是完成对励磁电流的控制,其控制过程为:电流变送器检测到的实际励磁电流经模拟量输入模块送入到PLC,CPU将读入值和触摸屏设定值进行比较,根据比较结果,通过PID控制算法计算出相应的控制量,经模拟量输出模块输出控制触发电路,调整可控硅开通角,从而改变整流电流的大小,使励磁电流稳定在设定值。根据PID控制算法的原理及其流程图,对PID控制励磁电流子程序的流程图设计如图5所示。

图5 PID控制励磁电流子程序的流程

4.4 可控硅工作温度控制子程序设计

根据保护可控硅元件控制要求。当可控硅元件的温度超过40℃时,风机以高速档行;当温度低于38℃时,风机以低速档运行。用PLC编程中的比较指令实现控制要求。对可控硅工作温度控制的程序流程图如图6所示。

图6 可控硅工作温度控制的程序流程

4.5 励磁控制系统主程序设计

已经设计好执行特定功能的各个子程序,在主程序中,按一定顺序和条件调用子程序,再采用相应的技术手段,来连接补充完善子程序。系统要求:转换电机、脉动电机和风机中,有任何一个停止工作时,励磁关闭同时进行声光报警。因此在主程序中,采用互锁手段来满足这一控制要求。依据控制要求,系统出现故障时,整个系统自动安全地关闭,同时进行故障报警。所以把故障信号作为调用电机顺序停止的条件。整个系统的流程图如图7所示。

图7 系统软件流程

5 结论

在磁选机自动控制系统中,硬件方面主要做了以下几方面的工作:

(1)选取合适的可编程控制器作为该控制系统的核心,通过分析最终采用s7-200PLC控制器,并对其进行模块扩展,使其具有模拟量的输入输出端子。

(2)选取满足控制系统要求的变送器将可控硅元件的温度、励磁电流和电压转换成0-5 V的电压或4-20 mA的电流送入PLC的模拟量输入/输出模块。

(3)在该控制系统中,为了磁选机能获得所需的励磁电流值,采取了可控硅整流装置用来完成交流到直流的变换,整流后的直流电流则成为励磁电流值。

(4)根据对各个电路部分的结构分析,接着进行各模块的设计,最后将所有模块连接在一起组成所要设计的磁选机控制系统。

该磁选机系统提高了选矿性能,具有各种过流、过速、过载、断路等保护,保障了系统的长期安全稳定运行。可灵活改变工艺参数,以满足不同选矿工艺的要求,极大地提高了设备的适应能力。该系统还降低了操作人员的劳动强度,方便管理人员对重要数据进行分析、查询,为生产调度、系统规划等方面提供重要的依据,大大提高了运行管理水平。并且还有抗干扰能力强、可靠性高等特点。

[1]熊大和.SLon立环脉动高梯度磁选机分选红矿的研究于应用[J].金属矿山,2005,(8):24-29.

[2]周克良,杨丽荣,程铁栋.SLon磁选机自动控制系统的设计与实现[J].金属矿山,2006,(8):55-57.

[3]杨丽荣,程铁栋.西门子S7-200PLC在磁选机自动控制系统中的应用[J].矿山机械,2007,(4):155-156.

[4]西门子公司.SIMATIC S7-200可编程控制器系统手册 [M].北京:国防工业出版社,2000.

[5]魏 蕾.基于PLC及变频调速器的多电机控制研究[D].大连大连交通大学,2009.

[6]吴中俊,黄永红.可编程序控制器原理及应用[M].北京:机械工业出版社,2004.

[7]刘 芳.大功率煤矿风机隔爆应急供电电源的研究[D].天津:河北工业大学,2010.

[8]周克良,李 杰,朱文虎.磁选机PLC控制系统[J].科技广场,2005,(12):8-14.