某钨矿原矿仓给矿设备改进与优化

2014-05-23李泽萍吴大菁

李泽萍,吴大菁

(江西漂塘钨业有限公司,江西 大余 341515)

绝大多数钨矿山选矿厂都设有原矿仓来储存矿石,以保证生产连续正常进行[1]。在1980年代前,原矿仓给矿设备普遍选用板式给矿机,因它适合搬运大块物料、重物料、磨蚀性物料等,且结构坚固,可以承受相当高度落下的大块矿石的冲击,在一般情况下,可以保证稳定均匀给矿[2]。但当遇到矿石块度大、粒度不均匀时,板式给矿机易出现出矿口卡矿等问题[3-4]。因此,1980年代后,振动给矿技术以其对矿石的适应性强、连续均匀给矿、易控制等优点,在金属矿山中得到广泛应用[5-6]。某钨矿针对原矿仓平板给矿设备存在的普遍问题,选用了振动给矿设备进行升级替代,并重点研究和解决了新设备运行中给矿量低、对构筑物震动大的问题。

1 现状及问题

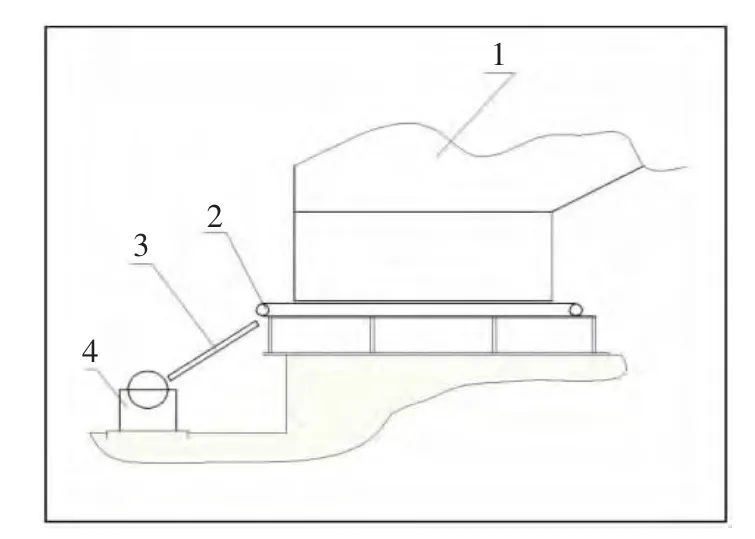

某钨矿选矿厂由原冶金工业部南昌有色冶金设计院于1974年设计,1978年5月开始建设,1984年4月建成投产。该厂处理能力为2500 t/日,粗碎车间采用2 m3双矿车翻车机卸矿-ZGB1.2 m×8 m重型板式给矿机给矿-固定斜格筛预先筛分-PEF 600 mm×900 mm颚式破碎机进行破碎的工艺,其原矿仓给矿示意图如图1所示。

图1 原矿仓给矿设备示意图

该选矿厂建成投产后,基本能达到设计处理能力。但在十多年的运行中,也发现一些有待改进之处,其中原矿仓排矿口卡矿就是最突出和亟待解决的问题。该钨矿出窿原矿虽然矿石已经破碎处理,但大块率仍然偏高,650 mm×850 mm×1250 mm以上的大块矿石占30%以上,由于大块矿石较多,而原矿仓排矿口较小,排矿口为1040 mm×1300 mm的矩形,不足大块矿石投影面的2倍,在矿石卸入原矿仓后,原矿仓排矿口经常会出现矿石结拱、悬空等卡矿问题,导致生产中断。当排矿口被矿石卡死后,由于重型板式给矿机不具备解决此问题的功能,为解决卡矿问题,只能采用在原矿仓内实施爆破的方法进行处理。在原矿仓爆破排矿曾达到一天40多次的记录。在原矿仓内实施爆破作业,既中断生产,又破坏原矿仓及周边设施的强度和服务年限,并影响作业人员的人身安全,存在重大安全隐患。

2 改进与优化

2.1 分析

矿石在原矿仓内结拱、悬空等卡矿问题的解决途径主要有三种:扩大排矿口尺寸;减小矿石尺寸;采用振动给矿技术。排矿口受现有矿仓结构影响,难以改变,而且,即使扩大排矿口,也仍不能完全解决卡矿问题。矿石大小受采矿工艺影响,牵涉面较大;因此,采用振动给矿技术是一较可行的方案。

由于条件限制,必须在不改变原有基础设施的基础上,应用振动给矿的方法。所以,振动给矿机只能根据现场实际情况“量身定制”,设计采用由2台三相交流振动电机分别驱动2台振动给矿机,组成串联机组,采用变频器调节电机转速的方案。此项改进要求实现给矿能力达到150 t/h的设计指标。其主要技术参数如表1。该厂原矿仓给矿设备第一次优化后的示意图如图2所示。

表1 振动给矿机主要技术参数

图2 第一次优化后示意图

经过改进后的振动给矿设备通过几个月的试运行,发现存在给矿量偏小,仅为90 t/h,远低于设计指标,难于满足生产要求,且厂房振动严重,给周边设施造成不同程度的损坏,如墙面、门窗玻璃因振动发生掉落等现象。因此必须对设备进行进一步优化。

2.2 优化分析

针对振动给矿设备试运行中存在的矿量偏小和厂房振动严重的问题,分别进行了优化研究。

2.2.1 提高给矿量

对于给定的矿石条件下,提高振动给矿机给矿能力,主要由通过振动方向角δ的选取和振频振幅等参数的选取。

振动给矿机振动方向角δ的设计已有不少文献报道。有文献认为一般惯性振动给矿机的振动方向角选取范围通常应为25°~35°,黏性大的物料取大值[5];也有文献认为振动给矿机正常倾角应为12°~16°[7]。该钨矿矿仓矿石大块率高、含泥粉矿量小,黏性较小,可以取较小值。但由于条件的限制,当初设计理念希望不改变原有设备基础和矿仓结构,设计倾角仅为6°,倾角明显偏小。影响给矿量的振频振幅等其他参数,文献[5]认为振动给矿机振频多采用700~1500 r/min,振幅多采用 1~4 mm,本设计振频为960 r/min,振幅为1.8 mm,这些参数都能满足要求。因此,只能采用增大振动方向角的办法来提高给矿能力。根据现场条件,提出了两个增大振动方向角的方案。

方案1:把原矿仓出矿口(裙部)截短,增加净高差。这种方案要截短矿仓,施工难度大,且倾角只能调至9°,按此计算,给矿量只能达到115 t/h,仍然不能满足生产要求。

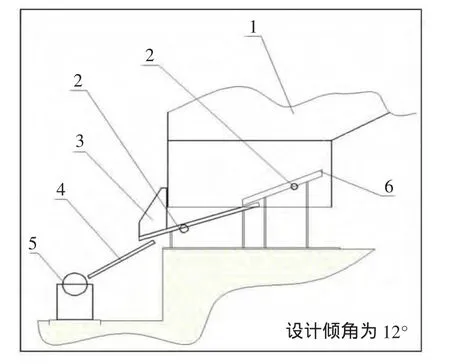

方案2:原矿仓裙部不变,把振动给矿机与原矿仓相接触的台板宽度缩小0.4 m,使其比原矿仓排矿口小20 mm,并且把该部分台板插入原矿仓内,排矿口的眉线高也随之相应提高。这种方案施工比较容易,倾角可调至12°,给矿量可达到150 t/h,满足生产要求。但要增设挡矿板和中间排沙溜槽,以解决泥沙外溢问题。

该厂原矿仓给矿设备按方案2的设计示意图如图3所示。主要技术参数如表2。

2.2.2 厂房减震

经分析,致使厂房振动严重的主要原因是振动给矿机通过钢结构支架安装在板式给矿机的基础上,而原板式给矿机基础并未考虑振动因素,因此该基础直接与厂房楼板、立柱、圈梁连接在一起。正是这种连接在一起的设备基础,把振动给矿机的激振力传递至整个厂房,引起振动。

图3 第二次优化后示意图

表2 优化后振动给矿机主要技术参数

解决厂房振动严重的问题,主要是为振动给矿机配置一个独立的新基础,尽可能切断与厂房设施的联系。采取的办法是:根据厂房的实际结构,在厂房内重新配置一个与厂房设施不相连接的新基础,并在新基础与厂房基础间放入橡胶做缓冲材料(用量300 kg,厚度20 mm),减缓传递至厂房的振动。对振动给矿机的基础进行改造后,极大地减少了厂房的振动。

3 结果与讨论

该厂原矿仓给矿设备优化后设备给矿更顺畅、给矿量明显增大,达到了150 t/h的设计要求,且激振力可调小一档,变频器的输出频率可减少5 Hz,传递给厂房的振动也明显减小,达到了预期目标。

经过十多年的使用,取得了良好效果:

(1)给矿顺畅。应用振动给矿机给矿后,矿仓内矿石结拱、悬空等卡矿问题大大减少,只有当遇到特大块矿石时,才会出现矿石结拱、悬空等卡矿现象,既使给矿顺畅、可靠,又减少安全隐患。据统计每月实施爆破处理悬空或卡矿的次数由改进前的130次左右降到10次左右,降幅达90%多;

(2)节省费用。尽管振动给矿机使用寿命比重型板式给矿机短了一半,但其造价比重型板式给矿机低了75%,加上振动给矿机操作简单,维护工作量小,且实施爆破处理悬空或卡矿的次数大大减少,因此,维护用材料配件与炸药消耗大大减少,节省费用。据统计每年可减少材料配件费14万元左右。

(3)节约能源。应用振动给矿机给矿后,一般情况下只需开动一台振动给矿机,且每天开机时间比重型板式给矿机少1 h左右,既减少开机容量,又减少开机时间,节约能源。据统计每年可节电6万kW·h左右。

4 结语

某钨矿原矿仓设备的优化改造实践,经过十多年的生产实践,证明采用振动给矿机替代重型板式给矿机给矿是可行的。振动给矿可以解决矿石在原矿仓内结拱、悬空等卡矿问题,也是减少设备维护量与降低材料配件和能源消耗的有效途径。

由于矿山的大型生产设施改造受现场条件制约因素较多,因此,在技术方案的研究时,应该在约束条件下选择最优方案,同时也要注意新技术方案对原生产环境的影响。在本项研究中,通过方案比较,得到了在现场条件制约下振动给矿机的最优倾角,满足了设计要求,同时,及时处理了振动给矿机的振动给相邻建筑物带来的影响。

[1]郁 飞,徐石东.2400×12000重型板式给矿机改造实践[J].矿山机械,2002,30(12):11-12.

[2]苏方毓.2400×8000重型板式给矿机改造成功 [J].矿山机械,1996,24(12):12-13.

[3]梁培根.ZBG3.4×8 m重型板式给矿机的改进 [J].矿山机械,1999,27(1):16-17.

[4]朱小明.ZGB1.2 M×8 M重型板式给矿机改造 [J].矿山机械,1997,25(1):24-25.

[5]汪孟科,杨黎升.重型振动给矿机的设计与应用效果[J].有色冶金节能,1997,25(2):27-29.

[6]王成钊,孙卫东,王刚,等.振动给矿机的选型及应用[J].矿山机械,2007,35(7):152-153.

[7]古德生,王惠英,李觉新.振动出矿技术[M].长沙:中南工业大学,1983.