漂塘矿区井下多级机站通风系统优化与实践

2014-05-23蓝恩桂

蓝恩桂

(江西漂塘钨业有限公司,江西 大余 341515)

0 引言

多级机站矿井通风系统是近年来发展起来的一种有效风量率高、漏风小风量大、节能效果显著、应用灵活的矿井通风系统新技术[1-2]。但是,对于大多数开采多年的老矿井,入风侧开拓运输井巷兼作为入风井巷,没有独立的入风井巷,入风侧难以安装压入式风机,使得传统的既有压入又有抽出的多级机站通风系统无法形成。为了解决这一问题,使得多级机站通风系统更为广泛,在漂塘钨矿的通风系统改造中建立起来的以排风侧为主的分区多级机站通风系统取得了较好的通风效果,解决了长期困扰井下生产的通风问题。

1 通风现状及存在的问题

漂塘矿区作为江西漂塘钨业有限公司的主要生产矿区,矿石生产能力近52万t/年(1850~1900 t/日)。该矿区主要采用平峒、竖井、盲竖井、斜井等联合开拓方式。矿区共有+616 m、+556 m、+496 m、+448 m、+388 m、+328 m、+268 m和+208 m八个水平生产中段,中段高为60 m。矿区80%的矿石产量是由分段采矿法采出。

1.1 通风现状

矿区井下采用了平硐、竖井中央入风,两翼专用风井排风的两翼对角式的抽出式通风系统。中段通风网络按矿体赋存状况,分区上盘布置专用回风,形成所谓平行双向的网络形式。原系统设计意图是使新鲜风流通过各中段的平硐和+448 m水平中段以下的提升竖井(罐笼井)、管缆井、斜井进入井下,清洗井下各种作业面后排入专用回风巷内,通过主辅扇串联作用将污风排入排风井内并排至地表。不同区域的污风通过位于该区域上盘的回风井排出井下。

全矿共计安装有三台K45-6-No15型(55 kW)主扇,分别安装于+496 m水平中段的西部上盘回风联络道内的风井位置(8号勘探线上),+388 m水平中段的中部的下盘运输巷道内(11号勘探线上)和+616 m水平中段的排风井内;在不同的水平位置布置了9台K40-6-No12型(15 kW)辅扇,另有两台K40-6-No10型(7.5 kW)的辅扇。除局部通风之外,全矿风机的总装机功率为315 kW。

由于全矿近10个水平中段均有采矿、出矿、掘进作业,作业点线长面广,加之空区不能有效密闭,所以给通风系统管理和改造带来了困难。

1.2 存在的主要问题

(1)原通风系统不健全,污风串联污染。原通风系统未能及时根据采矿作业面的进展情况进行调整和必要的施工,致使部分地段回风巷道和排风井没有形成,采矿、出矿作业无贯穿风流,以至于污风串联污染。

(2)原通风系统几乎无控风设施,漏风严重,有效风量率低。井下绝大多数采空区没有随着工作面的变化及时进行密闭,欠账过多致使井下风流漏风十分严重,有效风量率很低。加之西端民采的破坏,井下四处漏风,风流紊乱。又由于从上到下所有中段均有采矿作业,风流控制难度较大,也造成了较大的漏风。测定结果分析,井下除排风井少量出风外,所有平峒均向外出风。也就是说,井下用风均为空区下来的漏风,有效风量率已无从谈起。

(3)原通风系统排风侧负压较大,极易漏风。由于系统风机主要以抽出式为主,排风侧负压较大,入风侧负压较小,入、排风侧负压分布不均匀,加上空区没有及时密闭漏风较为严重,风流经空区可直接漏入井下,使排风侧漏风难以控制,通风系统紊乱。

(4)原系统中风机安装不尽合理,造成较大的机站阻力。通风系统中风机的安装位置等问题较多,特别是主扇机站位置选择和风洞尺寸都很拮据,过风断面狭小,造成很大的机站阻力。三台主要扇风机均未安装扩散器和集流器,降低了风机的工作效率和风流的稳定性。经测定风机运行效率均在40%以下。

(5)排风井断面积过小,难以及时排出井下污风。原通风系统排风断面狭小严重制约了污风的排出。经调查表明,所设计的排风井的断面积较小(3.6m2),排风阻力较大。在施工过程中控制不严,排风井的断面积均小于3.6 m2,其中+496 m水平中段以下绝大多数的排风井断面积均不超过2 m2,东部从+388 m水平中段至+328 m水平中段的排风井只有1 m2左右。这使得排断面不足的情况更加严重。

2 漂塘矿区井下多级机站通风系统改造方案的优选

通风系统改造过程中,提出了三个初选方案,即:主扇集中通风方案、传统的两级压入、两级抽出的四级机站通风方案[3]和以回风侧为主的三级机站通风系统方案[4],对其进行了定性的比较,方案比较结果如表1所示。

针对该矿井下的具体情况,从表1中可以看出,由于多级机站通风系统方案具有井下压力梯度低、漏风易于控制、有效风量率高、灵活性好、所配备风机电机容量较小节省能耗等优点,优于单一主扇作用下的通风方案。主开拓系统的提升运输井巷兼作为入风井巷,重新开凿独立的入风井巷其投资巨大,矿山将难以承受。入风侧安装压入式风机不仅将直接影响提升运输,同时,由于提升运输时的漏风也将无法控制,因此,传统的两级压入、两级抽出式的多级机站通风系统方案无法实施。

表1 通风方案比较

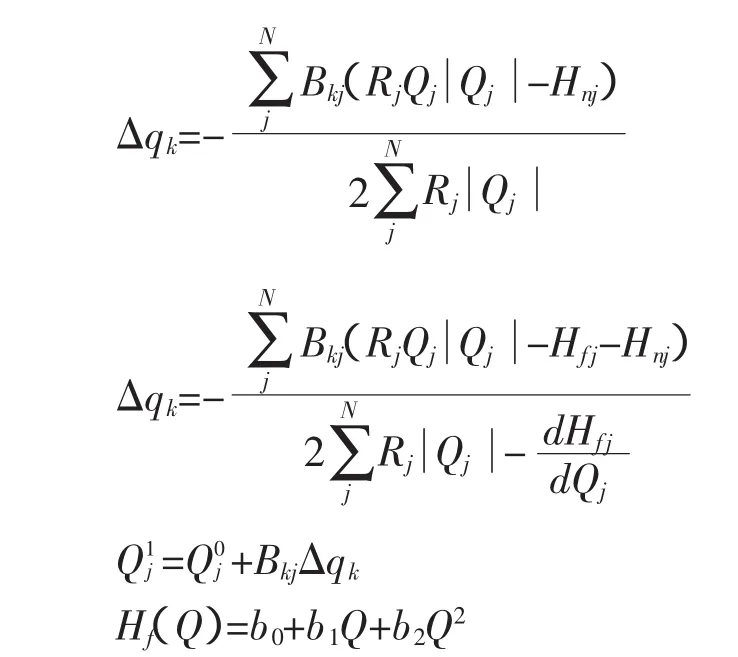

结合上述分析比较,确定选用以排风侧为主的分区三级机站通风系统方案。方案主要以每个独立排风井控制分为分区,从采场的排风侧(采场排风井)开始布置Ⅰ、Ⅱ、Ⅲ级机站,形成排风侧为主的三级机站通风系统模式,具体布置形式见图1所示。Ⅲ级机站布置于每个分区的主要排风井内,Ⅱ级机站布置于每中段每个分区的排风侧,采场排风井联络道内布置Ⅰ级机站。由于采场位置不确定采场Ⅰ级机站没有在图中绘出。

将上部+556 m水平中段和+616 m水平中段分别采用两个独立分区的水平进风水平排风的通风系统。+496 m水平中段以下深部作为主要排风系统,采用两翼三区回风侧为主的分区三级多级机站的通风系统模式。从+496 m中段以下深部采用平硐至竖井进风,不独立分区(北组区、南组区、中间区、一带和三带区)的排风井排风,直接解决深部作业面通风问题。

图1 排风侧为主的三级机站通风系统示意图

3 作业面分布及矿井总风量

根据矿山当年井下生产计划布局,钻凿炮孔作业面共计9个,其中深孔1个、中深孔3个、浅孔5个;出矿作业面11个,包括分段法出矿和浅孔留矿法出矿作业面;备用回采矿房3个;掘进作业面共计20个,其中开拓掘进7个、采准掘进10个、探矿掘进3个;各种硐室3个,其中炸药临时存放库3个、主水泵房2个、井下卷扬硐室1个、主要装卸矿点4个。合计53个需风点。

全矿总的需风量为同时工作的全部采场、备用采场,各类掘进作业面和各种需风硐室风量的总和[5-7],分别按排炮烟和排粉尘计算后选取两者最大值。经计算全矿所需总风量为119 m3/s。

4 矿井通风系统的优化设计与实践

浅部+616 m水平中段和+556 m水平中段的按最大阻力路线设计临时配备了风机。而针对深部+496 m水平中段以下进行了计算机优化设计解算设计。

4.1 通风系统优化设计解算结果

为使所选用的各级机站风机的能力既能满足于当前时期(容易时期)的排风要求,又能满足于最终时期(容易时期)的排风要求,通风系统设计及风机能力选择,以最终生产时期(困难时期)为准,尽量采用风机的最大角度。

在当前生产时期(容易时期)将风机叶片角度下调运行,这样可使风机适应范围更广些,不至于到深部困难时期再更换风机。

计算机优化设计算出的风机配备数量、规格以及安装地点如表2所示。

表2 各级机站风机配备及运行参数表[6]

4.2 通风系统的运行效果

根据上述设计,已基本完成对原有的通风系统改造施工,新系统现已稳定运行近三年的时间。经测定通风系统的总风量达到了105~125 m3/s之间;矿井的有效风量率达到了79%;主要机站风机的运行效率达到了80%以上,所有Ⅱ、Ⅲ级机站风机的总效率为65%以上;系统功耗下降近30%。井下作业温度保持在27℃以下。

5 结语

江西漂塘钨业有限公司漂塘矿区采用分区回风与多级机站相结合的方式,建立起的以回风侧为主的井下三级机站通风系统,解决了长期困扰该矿区井下生产的通风问题,为井下提供了充足的新鲜风流,不仅保证了井下稳定的矿石产量,同时还为保证矿区通风安全打下了基础。与改造以前的通风系统相比,新通风系统具有节能效果显著、灵活性好、有效风量率高等很多优点。通风系统的方案比选和优化设计实践,可供类似矿山井下通风系统改造提供参考。

[1]陈喜山,梁晓春,李 杨.金属矿山矿井通风技术的新进展[J].金属矿山,2002,(9):55-57.

[2]吴 超.矿井通风与空气调节[M].长沙:中南大学出版社,2008.

[3]董振民,蔡顺朔,周良成,等.多级机站通风系统改造[J].能源技术,1996,(4):28-31.

[4]陈喜山,鞠玉忠,张相军,等.回风侧分区多级机站通风系统的应用研究[J].中国矿业,2000,9(4):91-95.

[5]浑宝炬,离立稳,矿井通风与除尘[M].北京:冶金工业出版社;2007.

[6]陈喜山,张永亮.漂塘钨矿漂塘矿区井下通风系统初步设计[D].青岛:青岛理工大学,2008.

[7]国家安全生产监督管理总局.AQ2013—2008金属非金属地下矿山通风技术规范[S].北京:中国标准出版社,2008.