N-丙烯酰吗啉的合成研究*

2014-05-21田振生刘振明

宋 岩,田振生,刘振明,刘 宇

(1.吉林化工学院,吉林 吉林 132022;2.中国石油吉林石化公司 研究院,吉林 吉林 132021)

N-丙烯酰吗啉是丙烯酰胺的衍生物[1],它的高聚物和聚丙烯酰胺一样,具有良好的增稠、絮凝、稳定水质等性能,具有低粘度、皮肤刺激性低等优点[2],是一种令人注目的生物相容性高聚物,一种用途广泛的水溶性聚合物,尤其是超高分子质量的聚丙烯酰吗啉,在很多方面的应用备受青睐[3]。

近年来,丙烯酰吗啉在国外作为一种新型的水溶性聚合物单体或者作为其它水溶性聚合物改性的共聚单体,其需求逐年增加[4]。由于N-丙烯酰吗啉本身无毒,因而是在某些水处理领域替代有毒的丙烯酰胺单体及其聚合产品的最佳选择。目前日本将这类聚合物应用于光刻胶层减小图案大小方法中,取得成功[5]。我国对N-丙烯酰吗啉的合成及应用尚处于起步初级阶段,但其优越的化学性质和环境保护功能,决定了这种产品必然有着良好的发展前景和市场前景[6]。

目前国内外N-丙烯酰吗啉的合成路线有丙烯酰氯法和丙烯酸法[7],但其原料价格昂贵,原料来源困难。本实验采用丙烯酸甲酯和吗啉为原料,通过加成、氨解、裂解过程制备目的产品,且原料价格低、来源丰富。

1 实验部分

1.1 原料

吗啉:工业优级品,辽源精细化工厂;丙烯酸甲酯(MA)、甲醇钠、对羟基苯甲醚:分析纯,沈阳新兴试剂厂;二丁基氧化锡:化学纯,上海化学品公司;对苯二酚:分析纯,国药集团化学试剂有限公司。

1.2 仪器设备

SHZ-D循环水式真空泵:河南巩义市英峪豫华仪器厂;电子天平:梅特勒-托利多仪器(上海)有限公司。

1.3 实验原理

首先MA在醇钠的催化下,与甲醇发生加成反应得到3-甲氧基丙酸甲酯;然后在酯交换催化剂的作用下,再与吗啉发生催化胺解反应得到3-甲氧基丙酰吗啉;最后进行催化裂解得到N-丙烯酰吗啉,各步反应方程式如下:

1.4 实验方法

该工艺路线包括加成、催化胺解、中间产品精制、催化裂解和产品精制等过程。加成反应:将甲醇与甲醇钠的混合液加入到三口烧瓶,调节水浴温度为35~60 ℃,恒压漏斗内加入MA,启动搅拌滴加MA,滴加完毕反应2 h后,冷却降温,用浓硫酸中和,并将滤液进行精馏,收集塔顶温度在62~75 ℃的轻组分;催化胺解:向上述塔釜产物内加入吗啉,加入酯交换催化剂进行反应,控制温度为110~120 ℃、真空度为0.055~0.060 MPa,收集塔顶温度在40~45 ℃的馏分,至塔顶无馏出物为止。在加热釜内温度为180~200 ℃、真空度为0.092~0.095 MPa,收集塔顶温度为47~120 ℃的馏分(主要是吗啉和甲氧基丙酸甲酯),塔顶温度达到120 ℃,停止采出、降温,釜液倒出并滤除催化剂;催化裂解:将裂解催化剂与上述釜液一同加入精馏装置塔釜内,调节温度为140~150 ℃、真空度为0.04~0.042 MPa,收集塔顶温度在40~45 ℃的馏分,至塔顶温度突然上升到120 ℃后停止采出甲醇,产品进行精制;在精馏塔内,保持真空度为0.092~0.095 MPa,塔顶温度为145~151 ℃时,收集产品。

2 结果与讨论

该反应步骤较多,路线较长,笔者分2个阶段探讨实验结果的最佳方案,即探索性实验阶段和优化实验阶段。

2.1 探索实验

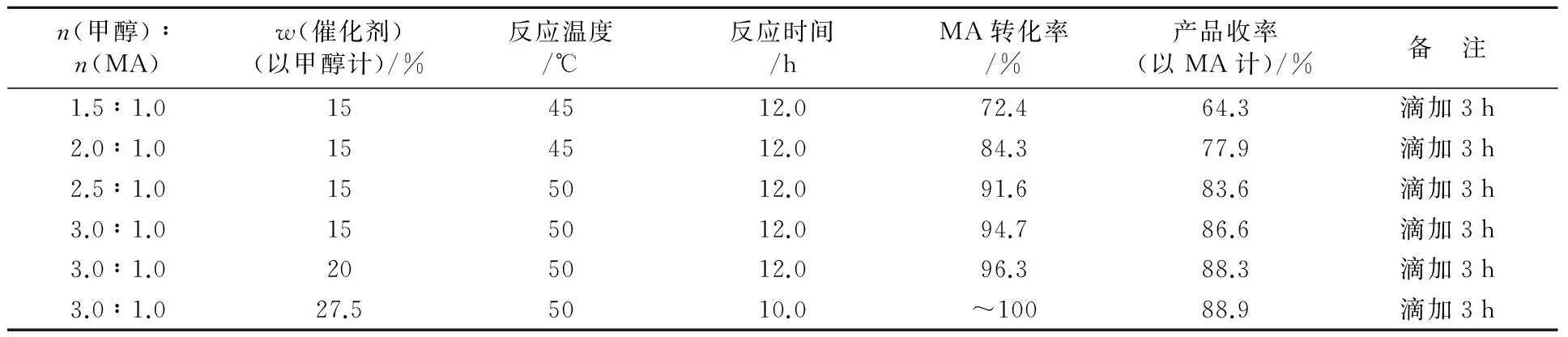

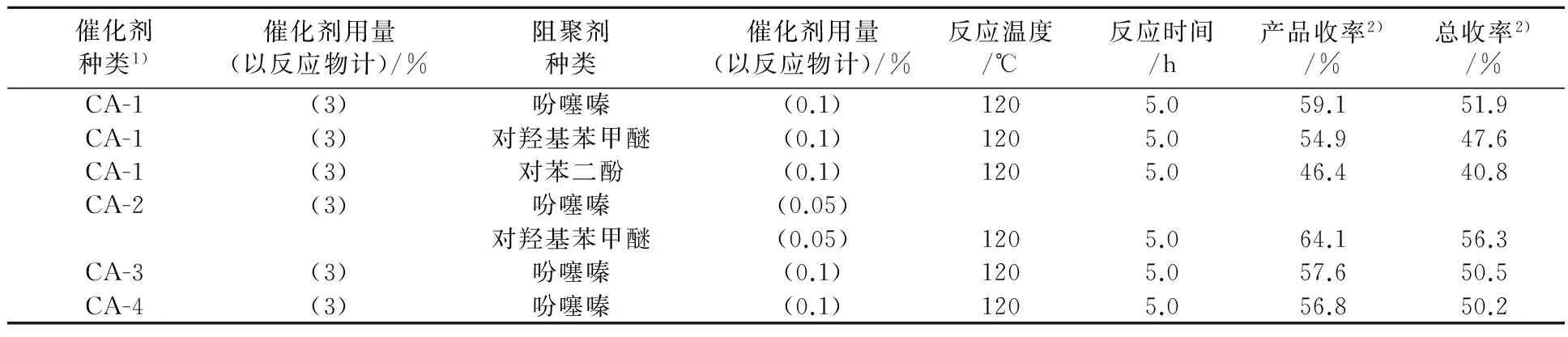

探索性合成实验见表1~表3。

表1 甲氧基丙酸甲酯探索性合成实验结果

表2 胺解探索性实验结果

表3 催化热裂解探索性实验结果

1) CA-1:氢氧化钙;CA-2:氧化镁;CA-3:氢氧化镁;CA-4:氢氧化钡;2)以吗啉计。

根据上述实验结果,可以得出以下初步结论:

(1) 采用甲醇钠的甲醇溶液作为MA双键保护剂是可行的,甲醇钠的适宜质量分数不超过20%;反应温度为50 ℃,反应时间为12 h,滴加时间需要延长。

(2) 催化胺解过程采用过量的吗啉有利于提高产品的选择性和收率。

(3) 吩噻嗪与对羟基苯甲醚的混合物是较为合适的阻聚剂,氧化镁是较为合适的裂解催化剂。

(4) 研究中发现催化裂解过程由于体系粘度大,甲醇很难脱除,需要时间较长,考虑在该过程中加入溶剂,与甲醇形成共沸物,在常压中脱出。以溶剂的加入量控制体系反应温度。

2.2 优化实验

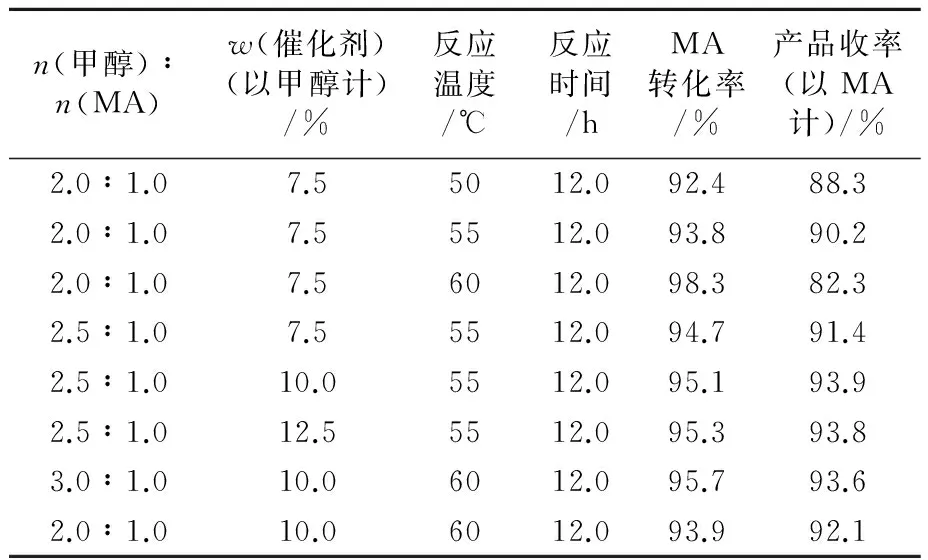

2.2.1 甲氧基丙酸甲酯合成条件优化

为提高MA的利用率,减少甲醇钠的消耗,采取了以下几个措施:适当提高反应温度;延长MA滴加时间(10 h);降低甲醇钠用量;回收的甲醇和MA循环套用。实验结果见表4。

表4 甲氧基丙酸甲酯合成条件优化实验结果

从表4可以看出,反应温度过高,有聚合现象;催化剂用量过大,对收率贡献不大。适合的反应条件为:催化剂质量分数为10%,反应时间12 h(MA加料时间不少于8 h),反应温度55 ℃,甲醇与MA的量比为2.5∶1。此时,MA的转化率为95.1%,甲氧基丙酸甲酯产品收率为93.9%。

2.2.2 催化胺解条件优化

为提高甲氧基丙酸甲酯和吗啉的转化率,分别考察了原料配比、催化剂用量、反应温度对实验结果的影响,见表5。

从表5可以看出,反应温度过高,有聚合现象;催化剂用量过大,对收率贡献不大。适合的反应条件为:催化剂质量分数为2%,反应时间4 h,反应温度120 ℃,吗啉与甲氧基丙酸甲酯的量比为1.15∶1。此时,甲氧基丙酸甲酯的转化率为大于96%,产品收率(以吗啉计)大于92%。

表5 催化胺解条件优化实验结果

2.2.3 催化裂解条件优化

2.2.3.1 催化裂解溶剂选择

分别采用苯、环己烷、甲苯作为待选溶剂,加入量以控制反应温度在120 ℃左右,必要时进行补充,以塔顶温度达到溶剂沸点作为反应终点。催化剂质量分数均为3%(以反应物计),采用吩噻嗪与对羟基苯甲醚(质量比1∶1,总质量分数为0.2%)为阻聚剂,反应结束后直接进行产品精制。实验结果见表6。

表6 催化热裂解溶剂筛选实验结果

1) 以反应物计;2)以吗啉计。

从表6可以看出,用苯和环己烷的反应效果都比较好,加入溶剂的目的是为了更方便地控制反应,且溶剂可明显提高产品收率,缩短反应时间。但由于环己烷与甲醇的分层较为困难,因此采用苯作为脱甲醇溶剂,质量分数为87%左右,此时,反应时间为3.5 h,丙烯酰吗啉的收率大于78%,产品总收率大于71%。

2.2.3.2 催化裂解条件优化实验

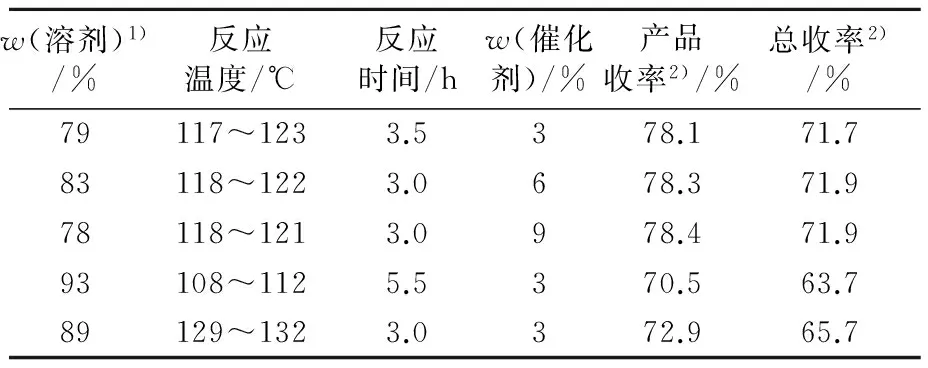

采用苯作为溶剂,通过加入量以控制反应,必要时进行补充,以塔顶温度达到溶剂沸点作为反应终点。采用吩噻嗪与对羟基苯甲醚(质量比1∶1,总质量分数0.2%)为阻聚剂,反应结束后直接进行产品精制。实验结果见表7。

表7 催化裂解条件优化实验结果

1)以反应物剂;2)以吗啉计。

从表7可以看出,催化剂的质量分数为3%~6%,反应温度为120 ℃左右,时间为3.0~3.5 h,溶剂质量分数为80%左右,此时,丙烯酰吗啉的收率大于78%,产品总收率(以吗啉计)大于71%,产品纯度大于99.0%。

3 结 论

通过实验研究,以甲醇-丙烯酸甲酯-吗啉路线合成N-丙烯酰吗啉是可行的,工艺条件为:

(1) 加成反应过程中,甲醇一次性投料,MA滴加时间不少于8 h。催化剂质量分数10%,反应时间12 h,反应温度55 ℃,甲醇与MA的量比为2.5∶1,MA的转化率为95.1%,产品收率(以MA计)为93.9%。

(2) 催化胺解过程中,催化剂质量分数2%,反应时间4 h,反应温度120 ℃,吗啉与甲氧基丙酸甲酯的量比为1.15∶1。甲氧基丙酸甲酯的转化率大于96%,产品收率(以吗啉计)大于92%。

(3) 催化裂解过程中,采用苯作为脱甲醇溶剂,质量分数为70%~90%,反应时间为3 h。丙烯酰吗啉的收率大于78%,产品总收率(以吗啉计)大于71%,产品纯度为99.0%。

参 考 文 献:

[1] 高清雨.N-丙烯酰吗啉在可聚合叔胺-过硫酸钾水溶液引发体系下的水溶液聚合[J].化学研究,1997,21(9):17-20.

[2] 汪宝和,张 军.N,N -DMA 工业合成和应用[J].化学工程与工业,2003,19(20):82-89.

[3] 王云芳,孔瑛,辛伟.N,N-二丁基丙烯酰胺及其共聚物的合成[J].高分子材料科学与工程,2004,11(20):114-121.

[4] 严瑞宣.水溶性高分子[M].北京:化学工业出版社,1998:6.

[5] 王中华.N,N-二甲基丙烯酸胺的合成与应用[J].化工时刊,2001,21(2):63-70.

[6] 王中华.N,N-二乙基丙烯酰胺及其共聚物的合成[J].陕西化工,1998,6(22):98-104.

[7] 蔡文胜,徐僖,朱清泉.AM-N,N-二乙基丙烯酰胺-AA共聚物的合成及性能研究[J].高分子材料科学与工程,1996,33(5):88-94.