双酶法制备糙米乳工艺

2014-05-16李苏红董墨思张一凡任建军

李苏红,王 荣,董墨思,张一凡,任建军

(1.沈阳师范大学 粮食学院,沈阳 110034;2.沈阳师范大学 化学与生命科学学院,沈阳 110034)

0 引 言

稻谷在我国的粮食生产、消费中占有重要的席位,总产量占全国粮食总量的近40%,每年直接消费稻米及其制品约为1.2亿吨[1]。糙米是稻谷去壳后的全谷大米,保留了皮层、糊粉层、胚芽和胚乳。糙米的营养物质主要集中在前3部分,大米加工精度越高,这部分的营养损失就越严重。因此,从营养功能角度,糙米能提供较精白米更全面、更丰富的营养物质,如脂肪、蛋白质、维生素、矿质元素、膳食纤维等,尤其是富含具有生物功能的营养因子,如亚油酸、γ-氨基丁酸等,对改善国民膳食结构促进健康状况具有重要作用[1-3]。

但糙米皮层由一层密度极高的粗纤维组织和糠蜡组成,其吸水性和膨胀性很差,直接食用时蒸煮性差、口感粗糙,有一种不愉快的气味[3],严重影响了糙米作为主食产品的消费。因此,通过一定的物理方法[1,4](如超细微化制粉、高温高压膨化等)及生物技术手段[5-6](如糙米发芽、发酵以及酶解等方法)充分利用糙米的营养物质,解决其食用品质问题,开发各种乐于被消费者接受的糙米加工品,成为糙米营养全利用、提高消费占比的有效途径。其中,以糙米为原料开发具有保健功能的全谷液化食品是一种健康、安全、方便的新加工形式。由于糙米中淀粉含量较高,利用其加工成饮料,加热糊化后粘度较大,冷却保存时会出现回生,进而发生分层与沉淀的现象[7-9]。酶解技术可以使淀粉分解为糊精和小分子糖类,香甜味增加,使食物的感官性能和风味得以改善。为了充分利用糙米中的大量淀粉,改善饮料的稳定性和口感,本研究采用α-淀粉酶和糖化酶双酶法水解糙米中的淀粉,液化降低了乳液粘度,糖化则使更多的淀粉转化成葡萄糖,增加甜度,充分利用了原料,改善了饮料的口感。为糙米液化加工关键技术中的酶解工艺探讨可行条件,为糙米食品加工提供理论依据和技术参数。

1 材料与方法

1.1 材料

糙米(五常香米、市购),α-淀粉酶(3 700U/g)、糖化酶(100 000U/g)(分析纯,北京奥博星生物技术有限责任公司),葡萄糖、氢氧化钠、丙三醇、重蒸苯酚次氯酸钠(分析纯,国药集团化学试剂有限公司),硼酸、氯化钾、氢氧化钾(分析纯,沈阳化学试剂厂),3,5-二硝基水杨酸 上海如吉生物科技发展有限公司。

1.2 主要实验设备

砻谷机、电子分析天平(北京赛多利斯仪器系统有限公司),JXFM110锤式旋风磨(上海嘉粮食品设备有限公司),D-37520型台式离心机(德国Heraeu Biofuge Stratos公司),WFZUV-2000紫外可见分光光度计(尤尼柯仪器有限公司)。

1.3 实验方法

1.3.1 工艺流程[7-13]

原料稻谷→糙米→去杂→粉碎→浸泡→磨浆→沸水浴糊化→生物酶解反应(先液化,再进行糖化)→调制→糙米乳。

1.3.2 操作要点[7-13]

脱壳粉碎:糙米经砻谷后除去残留及砂粒等杂质。经旋风磨粉碎,破坏其组织结构使颗粒变细小,有利于淀粉的充分糊化。

糊化:将糙米粉与水按1∶15调制成乳液,在沸水浴中保温糊化20~30min,糊化过程中不断搅拌以防止浆液受热不均,至糊化完全。

液化:糊化的糙米乳加入α-淀粉酶,在恒温水浴锅中保温水解。α-淀粉酶能作用于淀粉分子的内部,随机切开α-1,4糖苷键,生成糊精和还原糖,起到液化的作用。将液化后的米乳沸水浴加热5min,使酶钝化。

糖化:将α-淀粉酶处理过的糙米乳在水浴锅中保温,并向其添加糖化酶加热。糖化酶主要从淀粉的非还原性末端切开α-1,4键,起到糖化作用。将糖化后的米乳沸水浴加热5min,使酶钝化。

1.4 测定项目及方法

1)还原糖含量的测定:3,5-二硝基水杨酸比色法[14];

2)DE值的测定[15]。

2 结果与分析

2.1 液化工艺

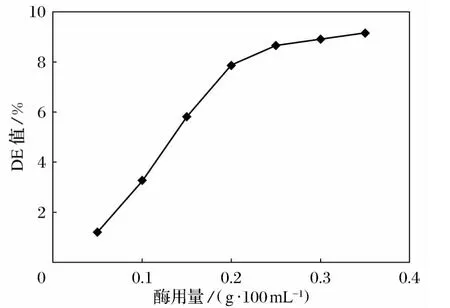

2.1.1 液化酶用量对DE值的影响

糊化的糙米原浆中分别加入0.05、0.1、0.2、0.25、0.3、0.35g/100mL的α-淀粉酶,在55℃自然pH条件下保温30min。酶用量对糙米的DE值的影响如图1,随着酶用量的增加DE值不断增加,当液化酶用量达到0.2g/100mL后曲线接近平稳,故最佳酶用量为0.25~0.35g/100mL。

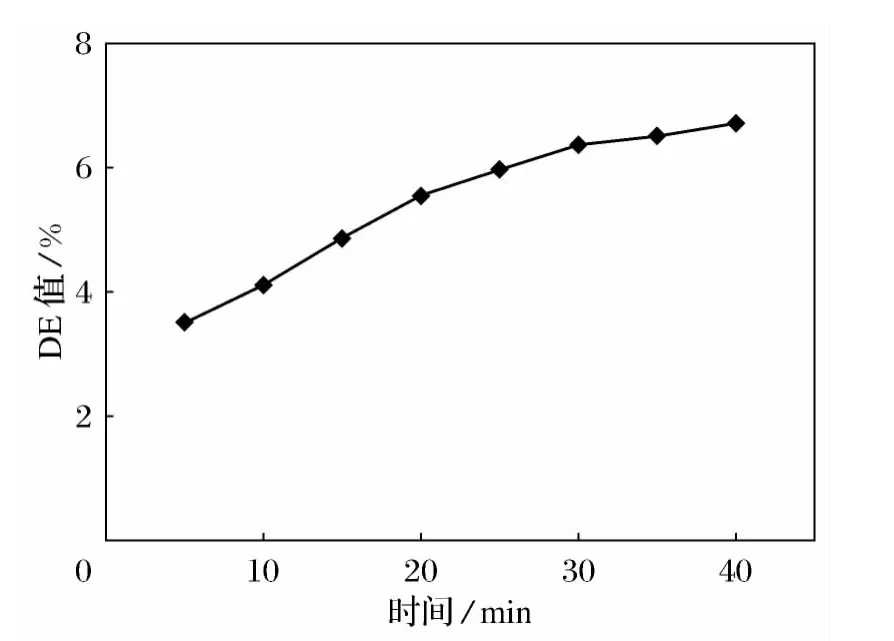

2.1.2 液化时间对DE值的影响

将调制的糙米原浆糊化后,在55℃自然pH下,加入0.2g/100mL的α-淀粉酶进行酶解,设定酶解时间分别为5、10、15、20、25、30、35、40min,以DE值为指标分析酶作用时间对液化的影响。由图2可知液化时间对糙米原浆的DE值的影响随着时间的延长呈上升趋势,当液化时间达到30min时,曲线接近平稳,故最佳时间为30~40min。

2.1.3 液化温度对DE值的影响

糊化的糙米原浆中加入0.2g/100mL的α-淀粉酶,分别在50、55、60、65、70℃保温30min后测定DE值的变化如图3,随着液化温度的增加DE值也不断增加,当温度达到65℃时,曲线达到了最高点,随后呈现下降趋势,最佳时间为65℃。

图1 酶用量对液化DE值的影响

图3 液化温度对DE值的影响

表2的结果显示,各因素对酶解DE值的影响依次为酶解温度、酶解时间和酶用量。正交分析的最佳组合为A3B2C3,在此条件下验证实验获得酶解的糙米原浆DE值为19.01%,因此优化的最佳液化条件为α-淀粉酶用量为0.35g/100 mL,液化温度为65℃,液化时间为40min。

2.2 糖化工艺

在液化工艺中,淀粉经液化酶水解成糊精和低聚糖等,糖化是利用糖化酶进一步将这些产物水解成单糖,大大提高其糖化程度。

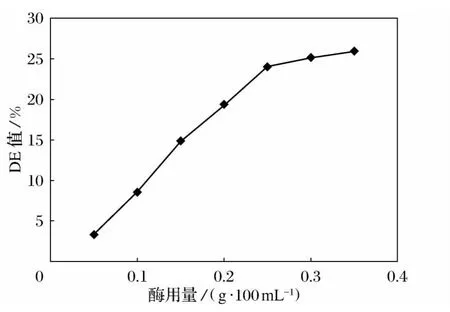

2.2.1 糖化酶用量对DE值的影响

在优化的液化工艺条件下,进一步探讨糖化作用的适宜条件,液化后的原浆,在60℃自然pH下,分别加入0.05、0.1、0.2、0.25、0.3、0.35g/100mL的糖化酶酶解5h,以DE值为指标分析酶用量对糖化的影响。由图4可知随酶用量的增加DE值也不断增加,当糖化酶用量达到0.25g/100mL时,曲线接近平稳,故最佳酶用量为0.25~0.35g/100mL。

2.2.2 糖化时间对DE值的影响

图5为加酶量0.25g/100mL,自然pH条件下60℃保温1、2、3、4、5、6、7、8h的可糖化作用趋势,时间对糙米原浆DE值的影响在6h后达到平缓,最佳酶作用时间为6~8h。

图2 液化时间对DE值的影响

2.1.4 糙米原浆液化工艺条件优化

在上述单因素试验数据的基础上,采用正交试验设计优化液化工艺条件。

表1 液化工艺因素水平表

表2 L9(33)液化工艺正交试验设计与结果

图4 糖化酶用量对DE值的影响

2.2.3 糖化温度对DE值的影响

图6显示当加酶量为0.25g/100mL,在设定温度40、45、50、55、60、65℃下保温6h时的糖化作用曲线。随着温度的增加DE值不断增加,当糖化温度达到60℃时,曲线达到了最高点,随后呈现下降趋势,故最佳温度为60℃。

图5 糖化时间对DE值的影响

图6 糖化温度对DE值的影响

2.2.4 糙米原浆的糖化工艺优化

在对糖化工艺的单因素试验基础上,通过正交试验设计研究各影响因素之间的交互作用。试验设计与结果如表3、表4。

表3 糖化因素水平表

表4 L9(33)糖化正交试验设计与结果

表4的数据分析说明,影响糖化的主次因素依次为糖化温度、糖化时间,以及糖化酶用量。糖化工艺的最佳组合为A2B3C3,即糖化温度60℃,糖化酶用量为0.35g/100mL,糖化时间为8h。在此条件下实验得到糙米乳DE值达到最高为35.68%。

3 结 论

本研究提出了用生物酶解(先液化,再进行糖化)糙米原浆后再调配成米乳饮料的方法,克服了糙米磨浆后直接进行调配的制成饮料稳定性差的缺点,充分利用了原料,使糙米乳液更香甜。确定的最佳双酶解工艺:α-淀粉酶用量为0.35g/100mL,液化温度为65℃,液化时间为40min;糖化酶用量0.35g/100mL,糖化温度为60℃,糖化时间为8h。

[1]安红周,杨波涛,李杨盛,等.糙米全谷物食品研究现状与发展[J].粮食与油脂,2013,26(2):40-43.

[2]张守文,陈殊贤.发芽糙米制备工艺的研究进展及前景展有发展前景的食品配料[J].中国食品添加剂,2013(3):53-58.

[3]刘涛,孙洋,王静芬,等.大米和糙米乳饮料工艺条件的研究[J].食品工业科技,2008,29(10):164-166.

[4]张崟 孙健,陶娜,等.糙米食品及其加工技术进展[J].粮食储藏,2006(3):46-50.

[5]安红周,张瑞莉,孟佳,等.糙米酶解工艺参数的优化研究[J].食品科技,2013,38(3):152-156.

[6]刘玉环,阮榕生.生物技术在糙米食品开发中的应用研究[J].食品科学,2008,29(8):640-642.

[7]单斌,朱建华,全小丽,等.双酶法优化复合碎米-糙米乳饮料工艺条件[J].食品与机械,2011,27(6):232-236

[8]高愿军,李少华,赵伟民,等.普通玉米饮料加工酶解工艺的研究[J].食品科技,2012,37(1):105-109

[9]郭春玉.酶解米乳饮品的研制及其稳定性研究[J].食品工业,2013,34(10):90-93.

[10]刘文龙,贺福元,杨岩涛,等.碎米双酶解成注射用葡萄糖的液化糖化工艺研究[J].食品工业科技,2013,34(6):236-242.

[11]路威,林伟静,钟葵,等.燕麦乳酶解加工工艺优化[J].中国粮油学报,2013,28(1):98-102.

[12]张霁月,杨晓倩,唐逸甜,等.酶解法制小米饮料[J].食品研究与开发,2008,29(10):67-69.

[13]曹盼,朱科学,彭伟,等.酶法制备燕麦浆工艺研究[J].食品工业科技,2012,33(8):309-313.

[14]大连轻工业学院,华南理工大学.食品分析[M].北京:中国轻工业出版社,2002:173.

[15]杨希娟,党斌,耿贵工,等.青稞谷物饮料酶解工艺的研究[J].农业机械,2012,30(10):71-75.