糯扎渡水电站溢洪道表孔超大型弧门倒序安装

2014-05-16杨永岗

黄 伟,杨永岗

(1.华能澜沧江水电有限公司,云南 普洱 665625;2.糯扎渡电厂,云南 普洱 665625)

糯扎渡水电站溢洪道表孔超大型弧门倒序安装

黄 伟1,杨永岗2

(1.华能澜沧江水电有限公司,云南 普洱 665625;2.糯扎渡电厂,云南 普洱 665625)

根据糯扎渡水电工程2012年防洪度汛要求,溢洪道闸室堰体需预留17m缺口以备泄洪,采用汛前在堰体缺口上布置承重钢平台提前安装工作弧门,利用液压启闭机将弧门提升锁定在孔口,满足2012年汛期度汛要求,汛后浇筑堰体缺口,再安装底坎的超大型弧门“倒序安装”方案,既满足了度汛要求,又保证了弧门安装合理工期和质量。

糯扎渡水电站;溢洪道;缺口;超大型弧门;倒序安装

0 概述

糯扎渡水电站位于云南省普洱市思茅区和澜沧县交界处的澜沧江下游干流上,电站装机容量5850MW(9×650MW),在进水口左侧布置开敞式溢洪道,共设8个15m×20m(宽×高)溢流表孔,最大泄量31318m3/s,泄洪水头182m,泄洪功率55860MW,其规模为目前国内最大,名列世界前茅。

1 结构布置特点

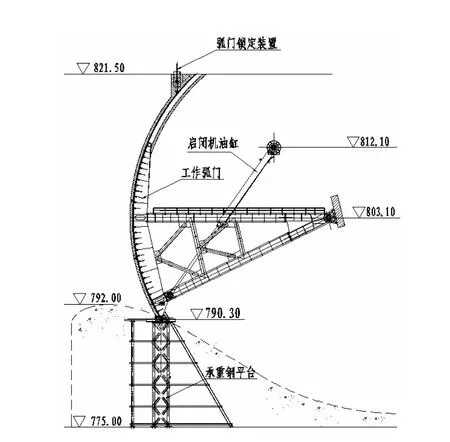

溢洪道进水渠底板高程775.00m,溢流堰顶高程792.00m,堰高17m,设置8孔8扇露顶式超大型工作弧门,设计水头21.7m,总水压力38216kN,底坎高程790.30m,支铰高程803.10m,采用常规止水,动水启闭,并有局部开启要求。工作弧门采用双主横梁、斜支臂钢板焊接组合结构,主要由铰链、支臂、门叶及附件等部件组成,弧门面板曲率半径25m,门叶宽15m,高22.5m,单套弧门总重351t,由8节组成,采用一台启门力2×4000kN的上翘式液压式启闭机操作,在821.50m平台上设有弧门锁定装置。溢洪道工作弧门立面结构布置见图1。

2 总体方案确定

图1 溢洪道工作弧门立面结构布置

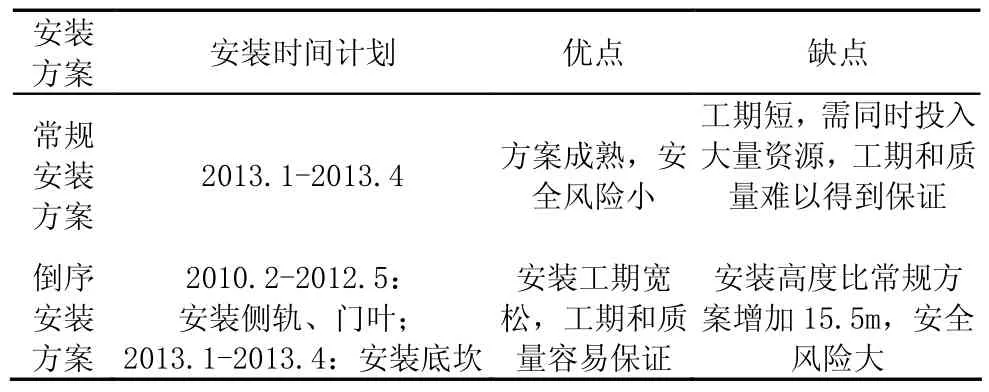

水电站表孔弧门常规安装方案为先安装底坎,再以底坎为承重基础安装弧门。根据糯扎渡水电工程防洪度汛要求,溢洪道闸室堰体在2012年汛期需预留17m缺口以备泄洪,如采用常规安装方案,需在2012年汛后堰体缺口浇筑后4个月内完成8扇弧门的安装任务,需投入大量资源,安装工期和质量无法得到保证,经过多次讨论,决定采用“倒序安装”方案,即在溢流堰混凝土预留17m缺口的前提下,2012年汛前安装侧轨,在溢流堰底板上布置15.5m高承重钢平台,在平台上提前安装弧门,利用已安装的液压启闭机将弧门提升锁定在孔口,满足2012年汛期度汛要求,汛后浇筑堰体缺口后再安装底坎,最后弧门与启闭机联合调试。

表1 常规安装方案与“倒序安装”方案优缺点比较

3 安装程序及难点

安装流程∶测控点设置→固定支铰座、侧轨安装→承重钢平台安装→弧门安装→(启闭机安装调试)→弧门与启闭机连接→弧门提升至孔口锁定→承重钢平台拆除→2012年度汛→汛后溢流堰缺口浇筑→底坎、水封安装→弧门、启闭机联合试验。

安装难点∶(1)弧门和液压启闭机油缸总重为400t,其中350t需由15.5m高的承重钢平台承担,要求钢平台具有很好的强度和刚度;(2)门叶、支臂等大件吊装时与常规方案相比高度均增加15.5m,最高吊装高度为40m,最重件为42t,大件高空吊装就位异常困难,须充分研究吊装方法;(3)在底坎未安装的情况下需在模拟底坎上安装弧门,安装精度和质量控制难度增大,为保证安装质量,对主控项目提出了比设计、标准规范更严格的要求;(4)每扇弧门分为8节,节间采用焊接方式连接,8扇弧门工地焊缝填充总量为4.5t,焊接变形控制难度大;(5)需在15.5m高的钢平台上高空完成弧门拼装、焊接、防腐等作业,所有作业多为临空、临边作业,安全风险大,需制定合理的安全防护措施才能保障施工安全。

4 主要安装措施

4.1 主要吊装设备、工艺

弧门大构件重量主要有∶门叶四重32t、门叶八重37t、下支臂+活动支铰组合件重42t,其余构件均小于20t。所有大件用60t平板拖车运至溢洪道闸室进水渠775.00m底板,利用布置在溢洪道进水渠底板高程775.00m、桩号为溢 0-22.000处的MQ900圆筒门机卸车。门机的力矩为900t·m,计算得知门叶吊装中心线距离MQ900圆筒门机的回转中心的距离都小于28.5m,根据门机起重性能表查得该门机起重量为20t时的起重幅度为22~62m,可满足小于20t部件的吊装任务,门叶四、门叶八和下支臂组合件采用300t汽车吊在775.00m平台下游侧进行吊装。

门叶两侧与闸室边墙理论间隙为15mm,部分位置因一期混凝土浇筑时变形间隙更小,对于单节最大尺寸为2.2m×3.3m×15m,最大重量超过37t的门叶来说,吊装就位异常困难,门叶起吊翻身后在空中调整水平,门叶两侧各系一根100m的麻绳,每根4~6人在闸室顶部821.50m平台交通桥上进行拉拽,保证门叶平行进入闸室且两端间隙一致,防止门叶在空中旋转与闸室边墙碰撞。

4.2 侧轨安装

首先采用全站仪等仪器放出安装基准样点,主要包括∶孔口中心线及底坎中心线及其高程、铰座中心高程、上下游桩号、左右桩号。基准样点应牢固、可靠,且便于使用和损毁后复现,其设置位置应考虑在弧门安装完成后仍可利用其进行复核,基准样点误差应符合设计及规范要求。

弧门侧轨顶部高程为821.50m,与堰体底板775.00m平台高差为46.5m,为确保安装安全,安装时在闸室堰体底板上搭设施工平台,根据侧轨安装范围,施工平台采用φ48的架管搭设10m长、1.5m宽、46.5m高的双排钢管排架,立杆横距为1.05m,步距为1.8m。侧轨安装由下至上,先将最下节轨道吊入槽内并立起,依据放样基准线用拉紧器或千斤顶调整,要求将侧止水工作面对孔口中心线的距离偏差控制在-1.0~+2.0mm,工作面平面度控制在1.0mm以内,侧水封座曲率半径偏差控制在±3mm以内,每安装一段要检测其工作面扭曲和不平度、曲率半径、错位情况,及时纠正后再和拉筋焊接牢固,安装完成检查合格后浇筑二期混凝土。

4.3 固定支铰座安装

弧门支铰安装时同心度安装误差控制是弧门安装难点之一,若出现问题可能造成弧门无法提升,不能正常运行,严重者将给弧门运行安全带来重大隐患,结合以往经验,采用了固定支铰座与支铰支承大梁组装后再整体安装的方法,避免了采用传统工艺铰座安装时,由于工艺铰座与固定铰座加工精度难以一致,造成固定支铰座中心关键指标难以调整到位等弊端。

安装前按设计图纸用全站仪在闸墩两侧墙壁上标定支铰座轴孔设计中心点,在闸墩两侧墙壁上安装钢琴线的张拉基架,在支铰座中心下侧0.3m处搭设承重平台,以便调整固定支铰座组合体,在支铰座中心以下1.3m位置搭设施工平台,以便施工人员站位。将固定支铰座与支承大梁按图纸要求用螺栓组成整体,利用MQ900圆筒门机吊装就位后,在钢琴线张拉基架上挂上直径0.3mm钢琴线跨闸贯通,并且在钢丝线两端分别挂上重3kg钢块,用重力自然张紧,使固定支铰座中心高程、里程、两铰座轴线同轴度等重要指标在一根钢琴线上控制,用游标卡尺测量钢琴丝至轴孔边缘的距离,可直接测量出铰座轴倾斜值和轴线同轴度,将铰座调整到安装技术要求的最佳状态,因固定支铰座组合体的调整项目较多,且各项之间相互影响,需反复进行调整和测量,将固定支铰中心对孔口中心线偏差控制在±1.0mm以内,两铰轴座轴孔同轴度控制在≤1.0mm,高程和里程控制在±1.5mm以内,调整时需预留支承大梁基础螺栓与锚栓加固焊接收缩量,因固定支铰座与支承钢梁组合体重达14.3t,需将支承大梁基础螺栓与锚栓焊牢,确保埋件在二期混凝土浇筑过程中不发生变形或移位,二期混凝土浇筑过程中,仍要用仪器监测,在二期混凝土浇筑完成后,需对固定支铰座安装精度进行复测。

4.4 承重钢平台制作安装

根据“倒序安装”方案要求,侧轨安装完成后在底坎正下方底板775.00m高程布置承重钢平台(见图1)用于弧门安装。承重钢平台按照承重350t设计,共制作2套,8扇弧门安装时周转使用,顶部设计l根长14m钢横梁(即模拟底坎)支撑弧门底部,在横梁底部设计6榀支撑立柱以支撑钢横梁,支撑立柱间采用联接槽钢联接,为方便钢平台拆装,顶部钢梁和支撑立柱、支撑立柱间以及立柱与基础板采用高强度螺栓联接,承重钢平台强度、刚度和稳定性等经验算满足要求,单套钢平台外形尺寸为13.7m×14m×15.5m(长×宽×高),重量为99.5t。为保证高空施工安全,在承重平台顶部上下游侧搭设1.05m高防护栏杆,在钢平台下游侧搭设旋转爬梯以便施工人员上下通行。弧门安装完成锁定孔口后,利用MQ900圆筒门机将钢平台拆开后吊运至其他闸室以便下扇弧门安装。

4.5 门叶安装

门叶安装程序∶承重钢平台安装→门叶八安装→下部支臂+活动支铰组合件安装→门叶七、六、五、四安装→上部支臂安装→门叶三、二、一安装→弧门焊接→弧门提升锁定→承重钢平台拆除→2012年汛期度汛。

将弧门的安装控制点导引至承重钢平台上,按照里程、高程在侧边墙和模拟底坎上放出控制点,将弧门中心线、孔口中心线、弧门半径R弧线平移到钢平台上,要求模拟底坎的精准度、平面度、局部不平度与实际底坎基本一致。门叶采用分节吊装立位组拼方式进行安装,先从底节(门叶八)开始安装,采用300t汽车吊将底节门叶吊至模拟底坎上,底节门叶安装是整扇弧门的安装基础,安装中通过用水准仪、钢卷尺测量,严格控制铰轴中心至门叶面板外缘半径及其相对差、门叶底缘直线度和倾斜度、门叶中心线垂直度及与孔口中心线偏差等项目,在上述各项安装指标均符合设计要求后,在侧轨上焊定位挡板。将下支臂与活动支铰用螺栓联接成组合件进行整体安装,避免空中螺栓把合困难,采用300t汽车吊将下支臂组合件吊离地面约500mm,用链条葫芦调整支臂安装角度,吊至安装位置与固定支铰进行组装穿轴,穿轴完成后调整下支臂至与底节门叶主梁螺孔相对应的安装位置,用螺栓连接为一体,加固拧紧,然后按顺序自下而上逐节吊装、调整,节间采取临时加固。为保证拼装、焊接等作业安全,在门叶节间焊缝下方1.2m处搭设施工平台及防护栏杆。8节门叶全部吊装就位后,进行整体调整,主要控制项目∶铰轴中心至面板的半径偏差控制在±5mm以内,面板两侧曲率半径相对差控制在≤3mm,支臂至门叶中心偏差控制在≤1.5mm,支臂拼装完成后检测连接法兰间的接触面积要求大于80%,各项指标调整合格后进行焊接,在拼装焊接过程中需定期对承重钢平台尤其是模拟底坎变形、位移等情况进行监测,发现异常情况需及时研究进行处理。

4.6 弧门焊接及提升锁定

弧门工地现场焊缝较多,焊接变形较难控制,所以焊前制定了详细的焊接变形控制措施,通过采用预留收缩余量和反变形量、钢性加固、合理选择焊接方法、调整焊接顺序等措施控制焊接变形。焊缝主要为一二类焊缝,需由具备相应焊接资质的专业焊工施焊。门叶拼装好后压缝,进行点焊加固,定位点焊的焊段长度为50mm以上,间距为250~350mm,焊厚不超过板厚的1/2,且最厚不超过8mm,定位点焊后应清除焊渣和飞溅,检查点焊质量,如有裂纹、气孔和影响焊接的焊瘤等缺陷应清除,重新点焊。为减少变形,先焊门叶节间的纵梁和隔板焊缝,最后焊接门叶节间的面板对接焊缝,焊接面板对接焊缝时,对整扇门应从下往上依次焊接,对每条对接焊缝而言,应从中间向两边同时施焊。焊接面板对接焊缝时安排6~8个焊工采用分段倒退对称焊接,将正缝焊接60%~80%,再背缝清根,焊完背缝后再转到正缝,将正缝焊接完成。凡长度大于300mm的焊缝均作分层分段焊接,分段长度为150~400mm,且每条焊缝均采用多层多道焊,每段焊缝的接头应焊接成缓坡,以保证段间接头良好过渡。要求加强每个焊接流程的监控,定期对门叶曲率半径等指标进行测量,根据测量结果适时调整焊接顺序。焊接完成后按DL/T 5018规范的规定进行焊缝外观检查和无损探伤检查。

弧门焊接完成后进行整体验收,与已安装调试的液压启闭机进行联门初步调试,初步调试满足要求后将弧门提升至821.50m平台用锁定装置锁定在孔口,然后拆除承重钢平台,2012年5月底前8孔弧门全部安装完成并锁定在孔口,满足2012年汛期度汛要求。

4.7 底坎、水封安装

2012年汛后溢流堰缺口浇筑后安装底坎,根据前期已放的安装基准样点对底坎进行调整,严格控制底坎高程、里程、工作表面平面度、一端对另一端的高差等关键指标,确保与模拟底坎基本一致,调整到位后底部采用型钢垫实.并与一期预埋插筋焊接加固.确保加固质量,加固必须充分考虑能承受弧门的重量,检查合格后浇筑二期混凝土,应特别注意控制侧轨与底坎结合处二期混凝土浇筑质量,对一、二期混凝土接合缝和二期混凝土脱空部位进行防渗堵漏和化学灌浆处理。

底坎安装完成后,弧门与启闭机进行联合试验,合格后利用启闭机将弧门门叶吊出孔口,先安装侧水封,在弧门全开位置时从下往上逐步进行安装,采用边号孔、边冲孔、边安装连续作业的方法,用水封压板对水封进行号孔,用空心冲冲孔,要求孔径比螺栓小1~2mm,水封止水表面的平面度控制在2mm以内,压缩量应满足设计要求,侧水封安装完成后将弧门下降至离底坎1m高度安装底水封,安装完后进行波浪度检查,侧水封与底水封的接头采用热胶粘合,弧门落底后用塞尺检查水封的预压缩程度,并进行透光检查。

4.8 弧门试验

溢洪道工作弧门目前已完成安装调试工作,通过无水启闭和有水承压试验,在无水情况下做全行程启闭试验,弧门启闭平稳无卡阻,无异常声响,双吊点同步性能良好,在设计水头下止水严密,安装质量符合设计、标准规范的规定,安装质量均达优良标准,满足工程防洪度汛、水库下闸蓄水及汛期水库水位的调节需要。

5 结语

在糯扎渡水电站溢洪道表孔工作弧门安装中采用了先装弧门后装底坎的非常规“倒序安装”方案,通过制定合理的吊装和安装措施、焊接变形控制措施和安全防护措施,适当提高安装精度等手段,成功的完成了弧门安装任务,既满足溢洪道汛期度汛要求,又保证了弧门安装的合理工期和质量,为以后类似工程施工,提供了成功的借鉴经验。

TV663+.2

B

1672-5387(2014)02-0034-04

2013-10-16

黄 伟(1975-),男,高级工程师,从事水电工程机电建设管理工作。